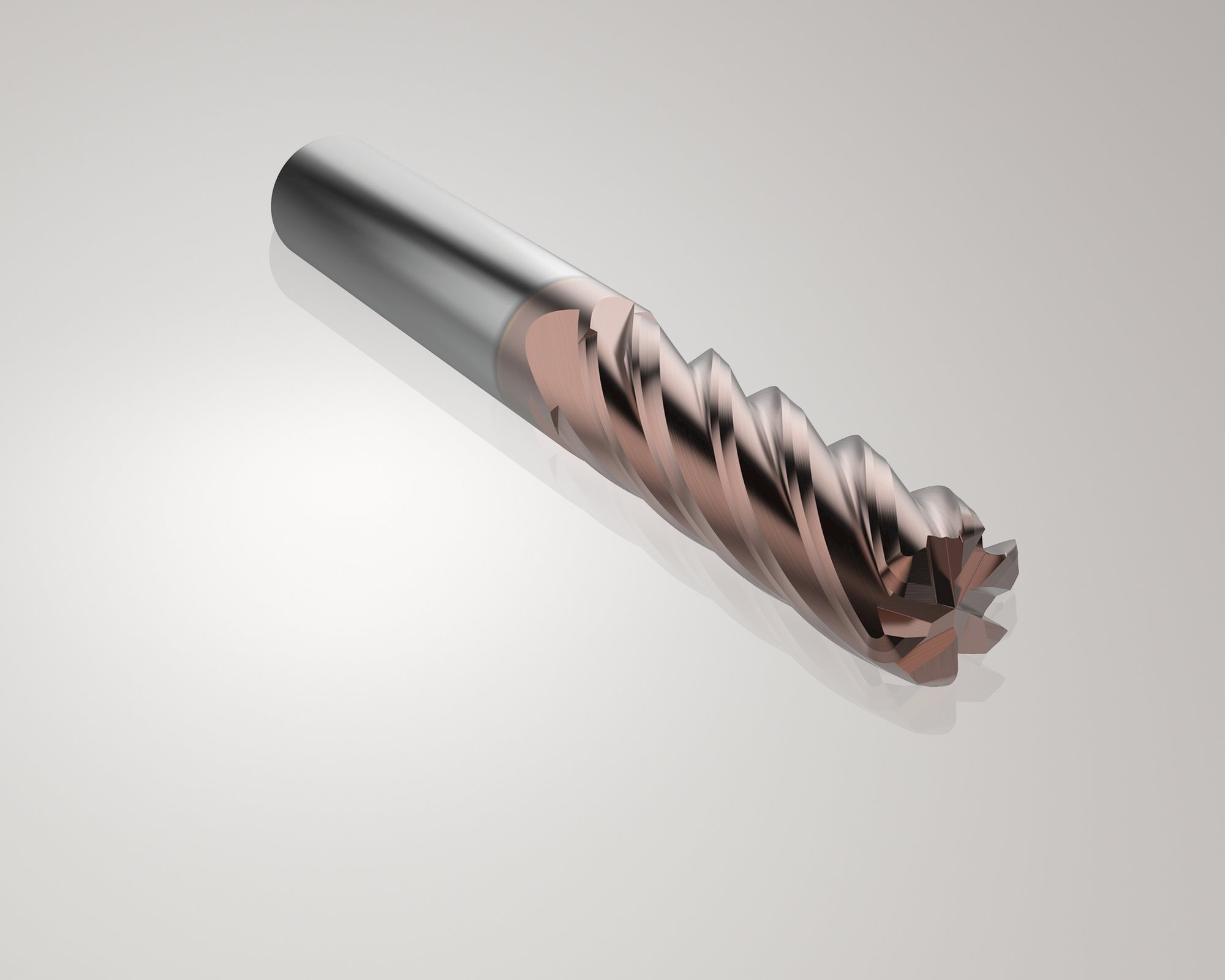

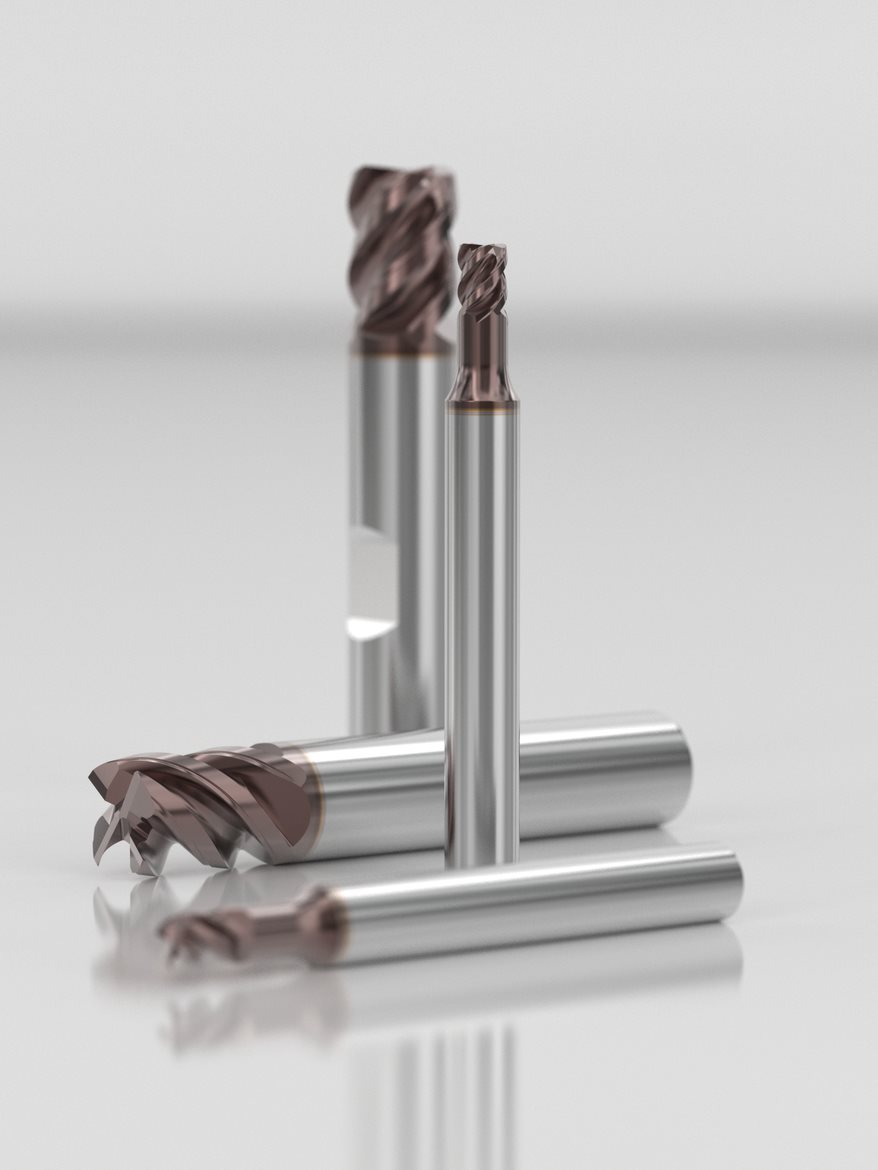

치과 기공소에서 즉시 사용할 수 있는 광범위한 제품군의 솔리드 엔드밀

티타늄 치과 임플란트에서 큐빅 지르코니아 덴탈 크라운에 이르기까지 모든 종류의 솔리드 초경(카바이드) 엔드밀을 한 공급업체에서 제공합니다.제품 범위 보기

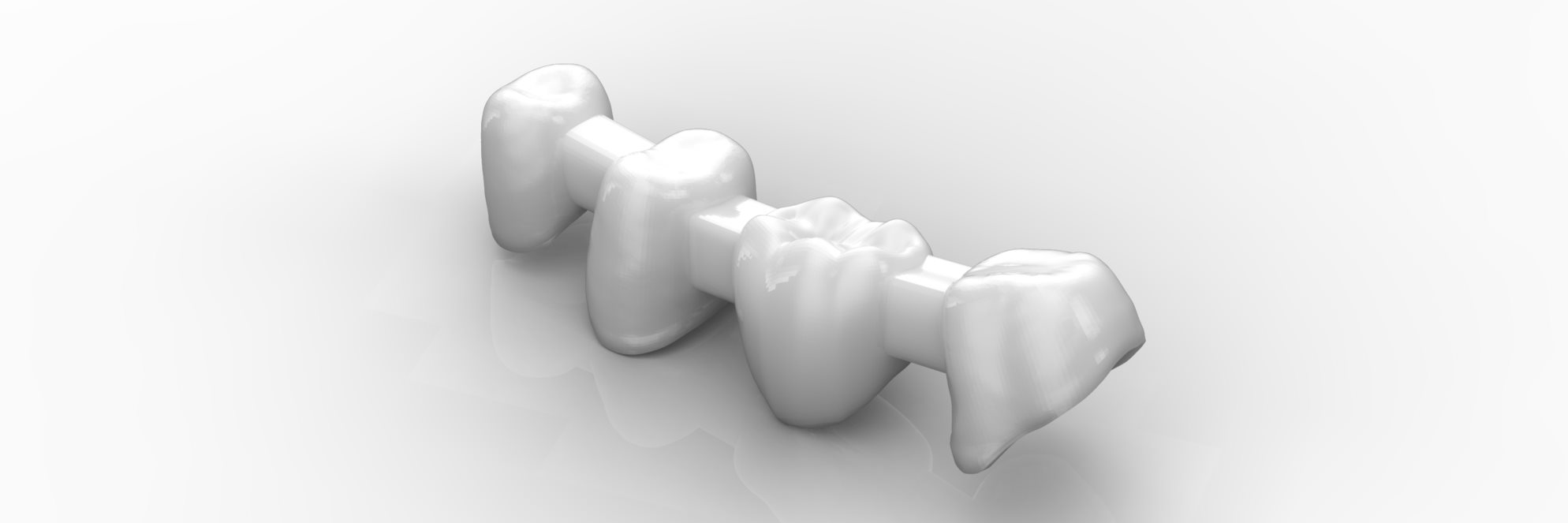

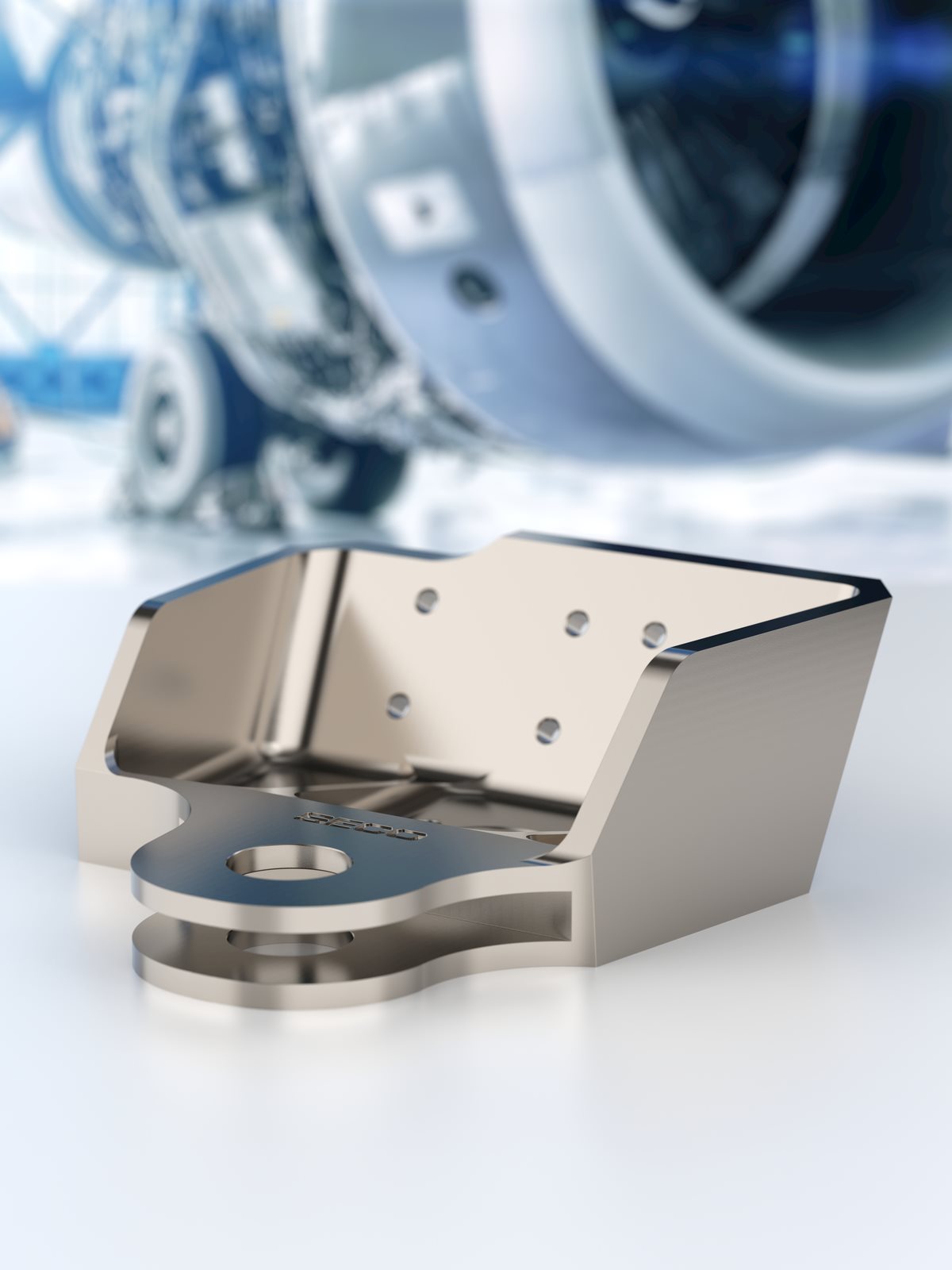

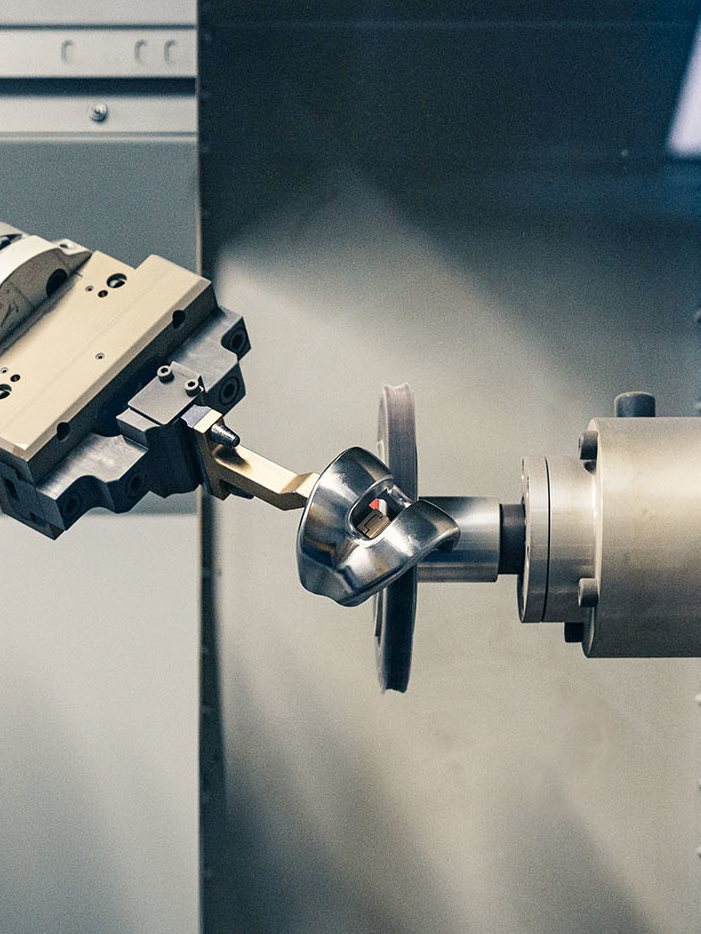

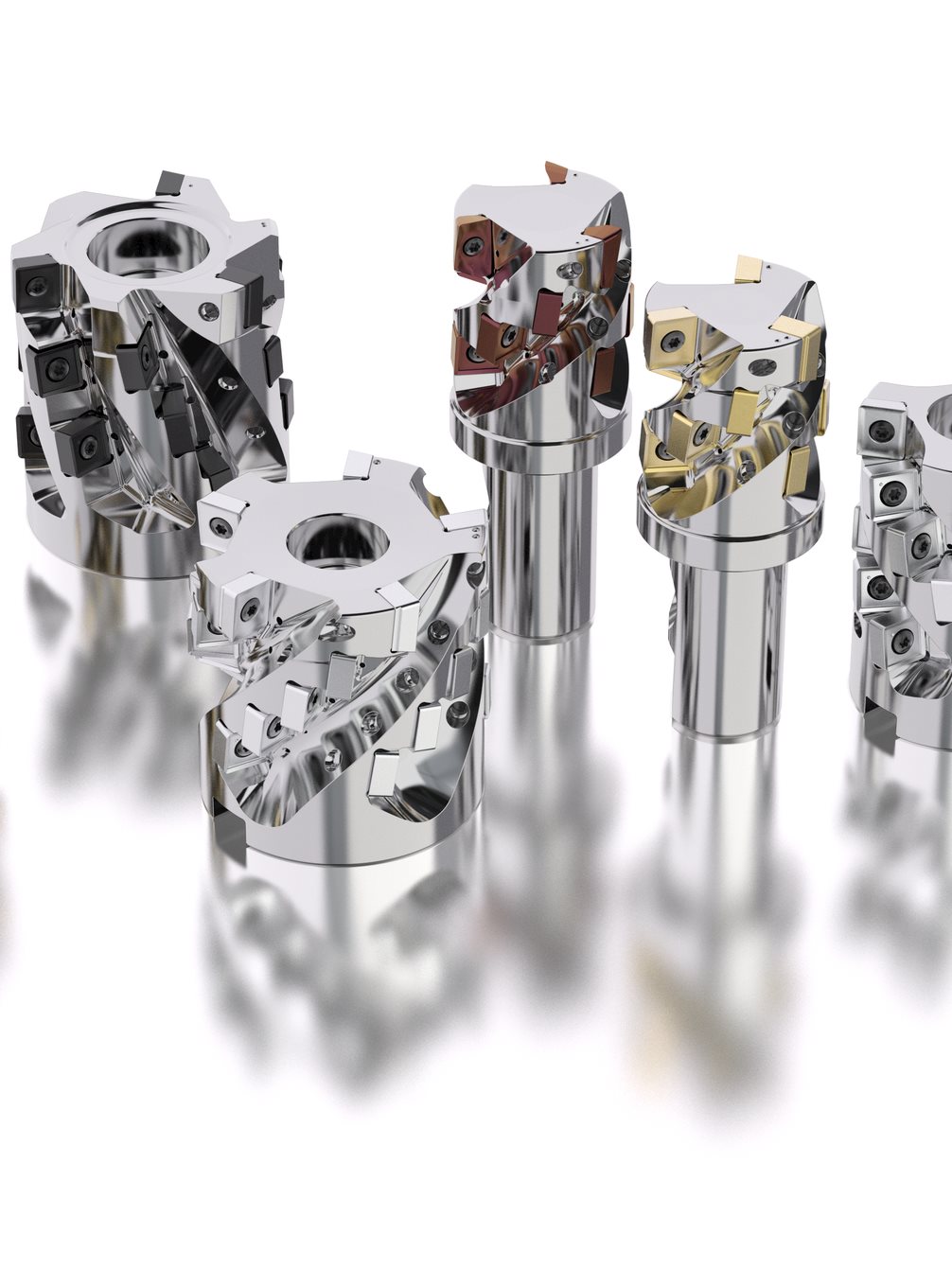

치과 제품 제조는 임플란트 및 크라운에서 브릿지 및 부분품에 이르기까지 모든 것을 가공합니다. 결과적으로 치과 기공소는 코발트 크롬, 티타늄, 큐빅 지르코니아, PMMA 및 왁스를 포함한 광범위한 재료의 치과 부품의 무인 플러그 앤 플레이 가공을 지원하기 위해 다양한 크기와 형상의 솔리드 초경 엔드밀이 필요합니다. 세코는 경쟁이 치열한 치과 제품 제조 세계에서 고객을 지원하기 위해 중형에서 대형 기공소의 요구 사항을 충족하도록 특별히 설계된 포괄적인 툴링 포트폴리오를 제공합니다. 고객은 이러한 공구들을 옵션 리테이너 링과 함께 주문할 수 있습니다.

여러분의 도전 과제:

경쟁력 강화를 위해 치과용 부품의 무인 가공을 지원

세코의 해결책:

신뢰할 수 있고 효율적이며 지속 가능한 치과용 부품 생산을 위해 특별히 설계된 하이피드(고이송) 미니 볼노즈 및 토릭 형상 엔드밀의 다양한 크기와 형상으로 생산을 간소화하세요.

여러분의 도전과제:

치과 기공소의 신뢰할 수 있는 사전 프로그래밍된 가공을 위한 플러그 앤 플레이 툴링 솔루션 구현

세코의 해결책:

치과용 가공을 위해 특별히 설계된 공구와 별도 요청에 따라 사전 설치 가능한 리테이너 링(옵션).

치과 기공소는 티타늄 임플란트 및 브리지 바 밀링부터 크롬 코발트 및 연마성 큐빅(입방) 지르코니아로 만든 크라운 및 브리지, 더 부드러운 PMMA 및 왁스 의치에 이르기까지 다양한 재료로 고품질 정밀 부품을 생산해야 하는 제조 과제를 안고 있습니다. 이러한 부품들의 불규칙한 윤곽은 가공 작업을 안정적으로 하기 어렵게 만들고 공구 수명을 단축시킬 위험이 있습니다. 인선 파손, 공구 마모 및 부품 치핑을 최소화하기 위한 세코의 특수 솔리드 초경 엔드밀은 공구 수명 연장을 위해 생산을 최적화하고 경쟁이 치열한 산업에서 결과를 개선하는 데 도움이 될 수 있습니다.

여러분의 도전과제:

작고 불규칙한 모양의 부품을 가공하는 불안정한 가공 환경에서 공구 수명 개선

세코의 해결책:

부품 치핑 및 공구 파손을 줄입니다.

여러분의 도전과제:

특수 치과 부품에 대한 가공 공정의 안정성 향상

세코의 해결책:

최적화된 설계와 형상의 특수 툴링을 사용하여 난삭 소재에서 공구 수명을 연장하고 부품 품질을 향상시키세요.

치과 제품 제조업체는 치열한 경쟁 압력에도 불구하고 번창하기 위해 생산 효율성을 극대화해야 합니다. 플러그 앤 플레이 치과 기공소 장비용으로 특별히 설계된 솔리드 초경 공구의 보증된 공급업체인 세코는 까다로운 소재로 중요한 부품을 생산하는 최선의 방법에 대한 더 많은 지식을 통해 고객이 프로세스를 최적화할 뿐만 아니라 제품 가치를 확장할 수 있도록 지원합니다. 전 세계적으로 세코는 심층적인 산업 전문성의 모든 통찰력과 이점을 제공하여 고객의 성공을 돕는 파트너 역할을 합니다.

여러분의 도전과제:

더 큰 경쟁력을 위해 생산 신뢰성과 효율성의 모든 측면을 최적화해야 함

세코의 해결책:

치과 제조를 잘 알고 있는 고도로 훈련된 세코 엔지니어에게 의지하세요.

여러분의 도전과제:

생산 일관성과 공정 안정성 개선

세코의 해결책:

치과 제조를 위해 특별히 설계된 크기와 형상의 툴링을 공급하는 세코툴스에 의지하세요.

치과 제조는 다양한 종류의 소재에서 크라운, 브릿지, 임플란트 및 의치를 생산하기 위해 다양한 크기와 형상의 솔리드 초경 엔드밀을 지속적으로 공급해야 합니다. 포괄적인 포트폴리오에 대한 단일 공급원을 통해 치과 기공소는 주문에 대한 긴 납기를 상쇄하기 위해 공구 재고를 지나치게 많이 유지할 필요가 없습니다. 기공소에 고정 링이 있는 엔드밀이 필요하거나 더 긴 넥 길이가 필요한 경우 세코는 표준 재고 및 준표준(Semi-Standard) 솔루션으로 치과 시장에서 요구하는 모든 공구 옵션을 제공합니다.

여러분의 도전과제:

복잡한 치과 기계 가공을 위한 광범위한 크기와 형상의 툴링 필요

세코의 해결책:

한 공급업체에서 치과 기공소에 필요한 모든 공구를 제공합니다

여러분의 도전과제:

공구 주문 대기 시간 단축 및 공구 과잉 재고 제한

세코의 해결책:

표준 공구 재고 및 준표준 공구가 포함된 포괄적인 치과용 공구 포트폴리오를 단일 공급업체에서 확보하세요

제품 범위 보기

연락처 / 문의하기

의료(메디컬) 솔루션에 관심이 있으십니까?

관련된 제품과 컨텐츠를 확인해보세요

Related content

치과 임플란트 부품

의료 산업

치과용 브릿지와 바 (Bridge and Bar)

치과용 크라운

치과용 어버트먼트 (Dental Abutment)

요약 자료 - 치과 의료용 하이피드(고이송), 미니, 볼 및 토릭 형상 엔드밀

프레젠테이션 - 치과용 공구

세코 JH724-JH726 의료용 배럴 솔리드 엔드밀

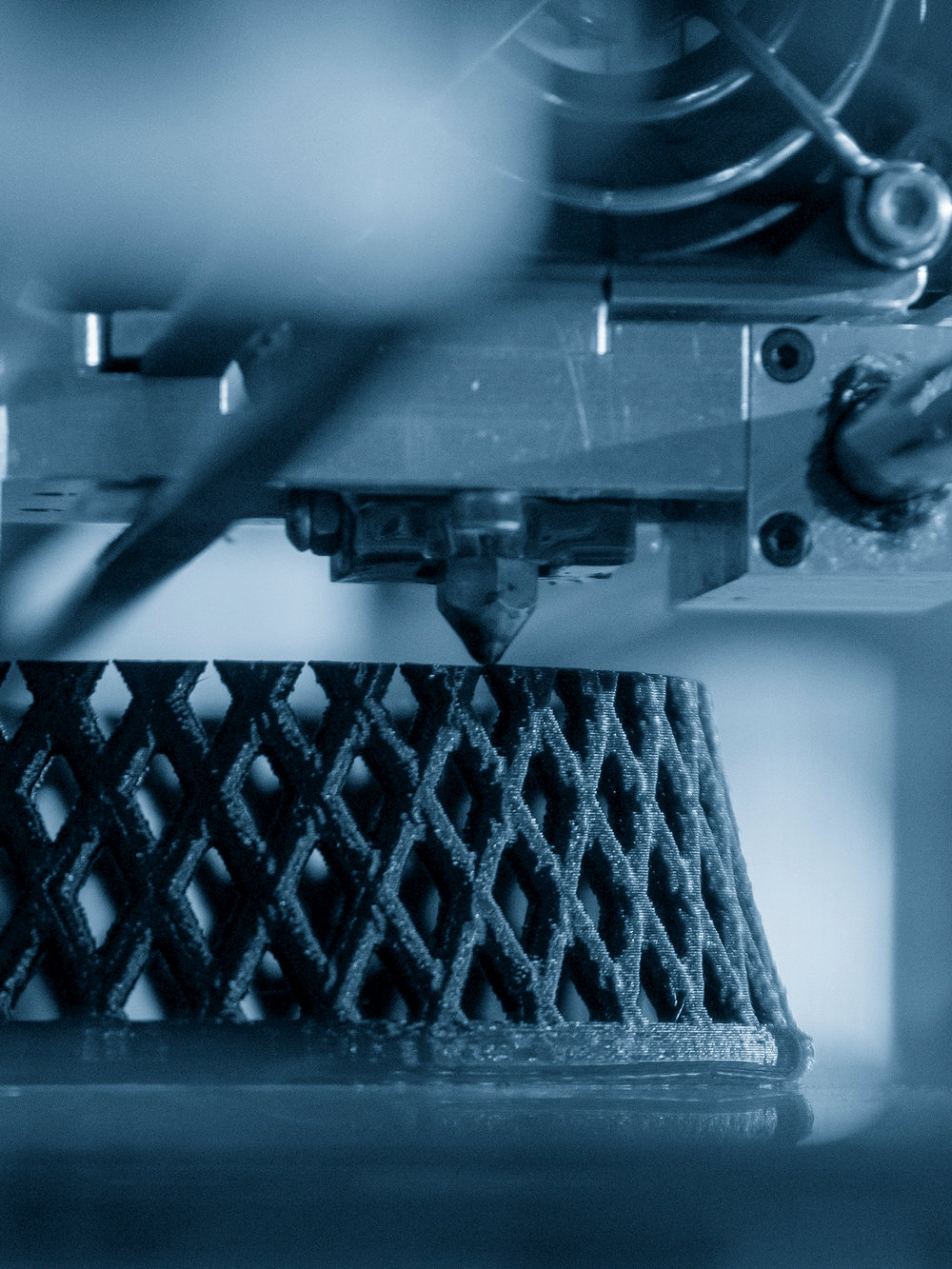

의료 산업에서 3D 프린팅(적층 제조)의 과제와 이점

ActOn Finishing 사의 ‘비밀 무기’ 가 의료용 임플란트 업계를 변화시키고 있습니다

생산 및 툴링을 향상시키는 5가지 3D 프린팅(적층 제조) 트렌드

티타늄 합금을 가공하는 8 가지 팁

무릎 인공 관절

세코 의료 제조 솔루션에 대해 자세히 알아보기

이것이 정형외과(Orthopedics)의 미래입니까?

코로나 19 팬데믹의 여파

제품 프레젠테이션 - JH724 JH726 의료용(메디컬) 배럴 엔드밀

Inspiration Through Innovation 2024 Aerospace and Medical

초합금(내열합금) 가공 산업에 특화된 해결책 및 가공 기법

전략적 파트너십이 Permedica 社에 완벽한 약인 이유

Medical Brochure

초소형 미니 엔드밀을 만나보세요 (마이크로, 미니어쳐 엔드밀)

New Seco Solid-carbide cutting tools boost knee implant machining speeds

JH730 솔리드 엔드밀 구색 추가

소개자료 - JH730 솔리드 엔드밀 제품 구색 추가

JCO710 - 고성능 엔드밀 - 직각 - 티타늄용 - 4~6날

3D 프린팅이 의료 분야에서 성과를 내는 방법

세코 탭

Inspiration Through Innovation

What does it take to engineer for tomorrow?

Inspiration Through Innovation 2024: Championing collaboration in the pursuit of manufacturing excellence

세코 유압척

ITI 2024 | Medical Shoulder component machining demo

요약 자료 - 세코 JH726 의료용 배럴 솔리드 엔드밀

인공 고관절 (Hip Replacement Components)

세코 헬리컬 SN8-13

척추용 부품 및 골절합용판(트라우마 플레이트)

세코 High Feed SP (하이피드 SP)

고성능 HSS-Co 엔드밀

Webinar - Titanium: Mastering Today’s Challenges, Shaping Tomorrow’s Trends

Contact our medical experts

Seco News Summary 2022.2

솔리드 엔드밀의 정삭 여유량 확보

Good news from Cobalt study

HSS-Co 엔드밀

Femoral Knee Implants – a new manufacturing paradigm

세코 JS754 스터브 (짧은 길이) 엔드밀

Brochure - Product Highlights

Seco collaborates with GF on machining specific medical components | Seco Tools

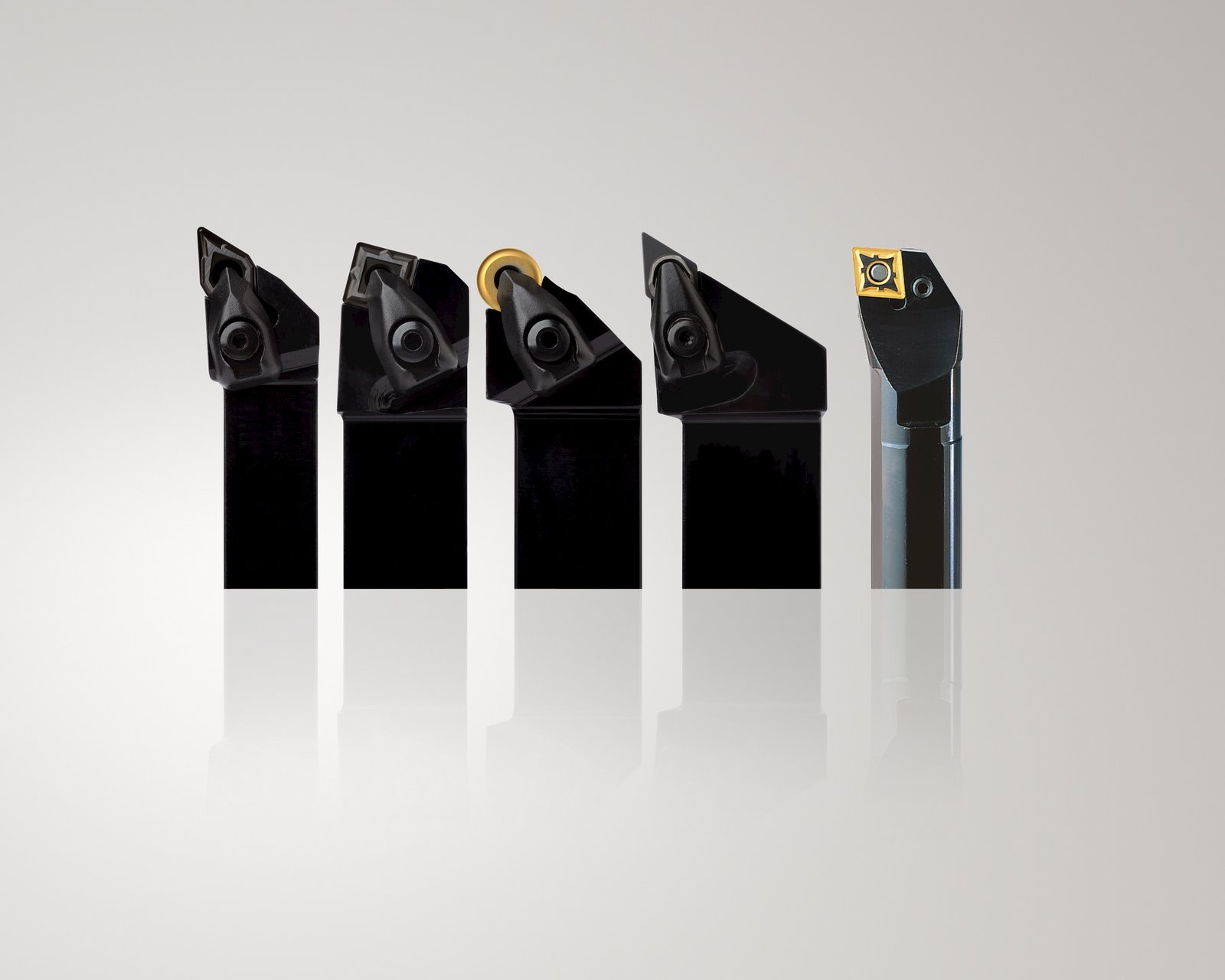

선반 홀더 및 선반 보링 바

제트스트림(절삭유 고압 분사) 기술을 적용한 세코 캡토 ISO 선반 홀더

Medical ITI - A Precision medical manufacturing event | Seco Tools

세코, 전용 콘텐츠와 온라인 세미나 개최로 메디컬 이노베이션 지원

산업군

Seco JM500 delivers visible improvements for micromachining

New strategies for orthopedic machining

인공지능의 미래

선두주자

Milling tooling developments increase quality and productivity in the machining of orthopedic replacement components