Qu'est-ce que le groupe matière K ?

La fonte de base est un alliage composé de fer et de cinq éléments principaux : le carbone, le silicium, le manganèse, le phosphore et le soufre.La fonte de base est un alliage composé de fer et de 5 éléments principaux : Carbone, Silicium, Manganèse, Phosphore et Soufre. Les éléments C, Si et Mn ont la plus grande influence sur la résistance ultime à la traction (UTS [Ultimate Tensile Strength] ou Rm) et la dureté Brinell (HB). Plus la teneur en C et Si est importante, plus les valeurs UTS et HB sont élevées. Par rapport à l'acier, les fontes, en tant que groupe matières, présentent une ductilité et une résistance plus faible. Cependant, dans de nombreuses applications, ni l'un ni l'autre ne sont des facteurs restrictifs lors du choix de la matière.

Avantages de la fonte :

- Faibles coûts pour de grandes séries

- Possibilité de formes complexes et proches de la cote finie

- Bonnes propriétés antivibratoires

- Résistance à l'abrasion

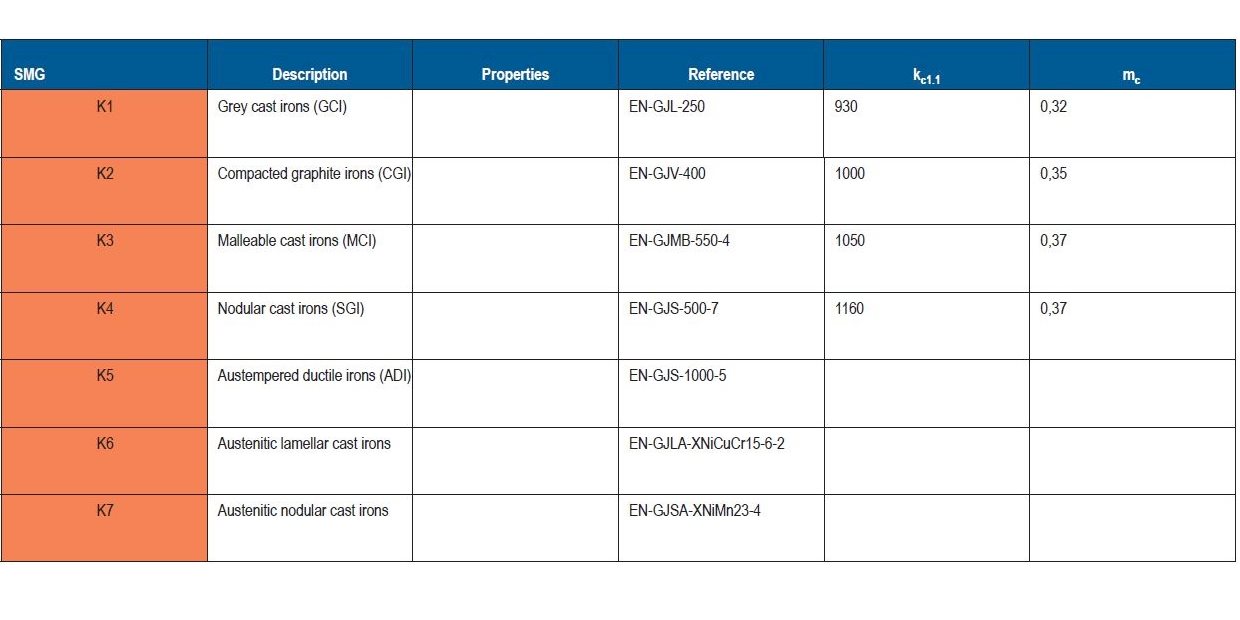

Selon leur microstructure, les fontes peuvent être divisées en sous-groupes, normalement en fonction des critères suivants :

- Forme du graphite :

- Flocon (lamellaire)

- Vermiculaire (compacte)

- Malléable

- Nodulaire (sphéroïdale)

Dans les normes de matériaux du monde entier, la forme du graphite est le premier critère de classification des divers types de fonte pour l'essentiel des matériaux. Dans certains cas, la matrice joue ce rôle.

- Type de matrice :

- Austénitique

- Martensitique

- Bainitique

Avec son point de fusion relativement bas, sa bonne fluidité, sa coulabilité, son excellente usinabilité, sa résistance à la déformation et à l'usure, les fontes sont devenues un matériau d'ingénierie avec une large gamme d'applications et sont utilisées dans

- tuyaux,

- industrie des machines et de l'automobile telles que,

- culasses,

- blocs-cylindres,

- carters de boîte de vitesses,

Il est résistant aux dommages par oxydation.

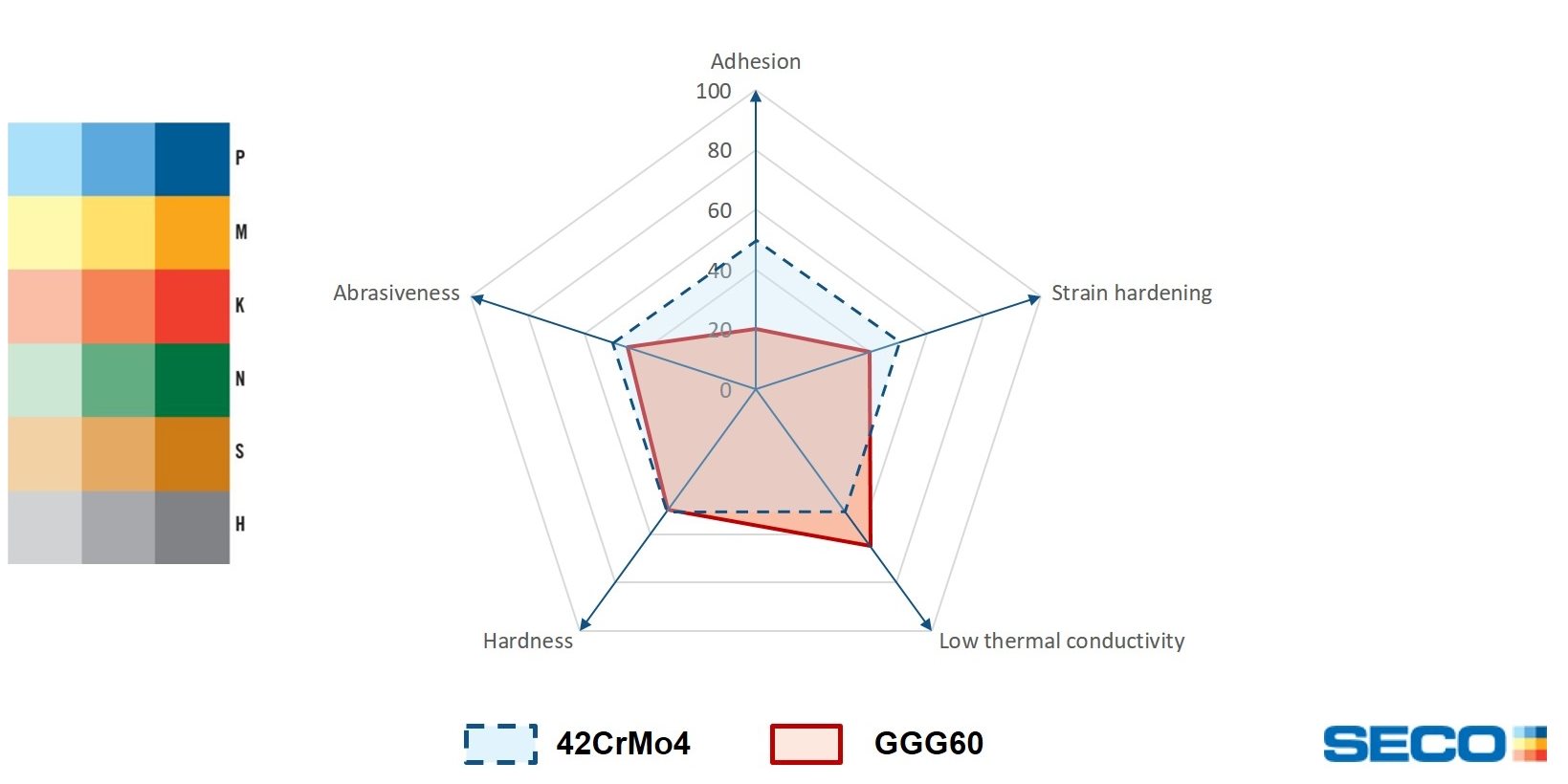

Seco classifie l'usinabilité des matériaux en fonction de 5 propriétés importantes : l'abrasivité, la ductilité, l'écrouissage, la conductivité thermique et la dureté.

L'ABRASIVITÉ est définie comme des variations de dureté causées par des éléments d'alliage capables de former du carbure dur, de l'oxyde et des particules intermétalliques. Cela entraîne une usure excessive des arêtes de coupe. Quelques exemples de matériaux hautement abrasifs sont les alliages de Ni et les plastiques renforcés de fibres de carbone.

LA DUCTILITÉ, qui entraîne une adhérence et une arête rapportées, fait référence à un étirement de la matière amené à son point de rupture. C'est l'une des principales difficultés de l'usinage des aluminiums et des alliages de titane.

L'ÉCROUISSAGE se produit lorsque l'action de coupe durcit une surface par rapport à la masse de matière. Il s'agit d'un défi bien connu à relever lors de l'usinage d'alliages à base de Ni.

LA CONDUCTIVITÉ THERMIQUE fait référence à la conduction thermique de la matière. La conductivité thermique désigne la conduction de chaleur du matériau. Plus la conductivité thermique d'une matière à usiner est faible, plus la chaleur se concentre sur l'arête de coupe, ce qui génère des températures d'arête de coupe excessives.

LA DURETÉ est la résistance d'un matériau à la déformation. Plus la dureté est élevée, plus la force nécessaire pour déformer le matériau est importante. Une dureté élevée entraîne également une génération de chaleur élevée.

Voulez-vous en savoir plus sur cette matière ?

Découvrez notre programme STEP

Vous avez déjà une application à l'esprit pour cette matière ?

Trouvez le bon outil en une minute avec Suggest !

Instructions de base pour l'usinage de matériaux ISO K, par exemple, l'usinage de la fonte :

- Les charges tribologiques élevées sont votre principale préoccupation (entraînant l'usure en dépouille et en cratères)

- Utiliser une grande profondeur de coupe et une avance élevée

- Utilisez la vitesse de coupe pour équilibrer la durée de vie de l'outil avec des considérations économiques sur le processus

- Utilisez des nuances de carbure dédiées (revêtements épais et résistants à l'usure / pour la production de masse, les matériaux PCBN pourraient être votre meilleur choix) et les arêtes de coupe sans géométries de brise-copeaux sont le choix de base

- La découpe à sec est possible, mais le refroidissement par émulsion doit être utilisé pour des raisons de santé (poussière de graphite)

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64