Szybsze produkowanie lepszych turbosprężarek dzięki mniejszej liczbie narzędzi

Dowiedz się, jak obniżyć koszty produkcji turbosprężarki dzięki większej trwałości narzędzia, niższym kosztom narzędzi, mniejszej liczbie narzędzi i przyrządów oraz wysokiej niezawodności procesu.Producenci turbosprężarek powinni przyspieszyć produkcję, obniżyć koszty części oraz zachować geometrię i wykończenie powierzchni. Aby osiągnąć sukces, powinni również zmniejszyć liczbę oprzyrządowania i wydłużyć okres eksploatacji narzędzia.

Mniej wydajne turbosprężarki z żeliwa i żeliwa żaroodpornego pasują do starszych pojazdów. Nowsze samochody wykorzystują sprężarki z nierdzewnego staliwa, a ekskluzywne modele posiadają sprężarki wykonane z superstopów.

Turbosprężarki każdej wielkości mają złożoną geometria. Trudne mocowanie wpływa na strategie obróbki i wydajność produkcji, zwłaszcza ze zintegrowanymi kolektorami. Turbosprężarki wymagają usuwania dużych ilości materiału, przy planowaniu 10%-15% powierzchni.

Aby zmniejszyć koszty i zwiększyć precyzję, producenci turbosprężarek starają się ograniczyć proces do trzech zamocowań, choć niektórzy mogą wymagać sześciu. Wszechstronne narzędzia o dłuższym zasięgu mogą ograniczyć liczbę zamocowań, a większe magazyny narzędzi ograniczają czas wymiany. Producenci turbosprężarek monitorują również trwałość narzędzia. Twarda skóra odlewów zwiększa zużycie narzędzi, a samo żeliwo jest ścierne.

Rozwiązania Seco to frezowanie, toczenie i rozwiercanie turbosprężarki głównej. Frezy Double OctoMill™ to większa trwałość narzędzia i jakość produktu. MDT przeznaczone do wstecznego toczenia rowków, w tym za kołnierzami. Rozwiertaki Precimaster Plus oferuje wymienne końcówki umożliwiające obniżenie kosztów związanych z narzędziami monolitycznymi. Szeroki zakres opcji dla wszystkich tych narzędzi odpowiada konkretnym potrzebom przepływu pracy.

Dzięki dogłębnej wiedzy branżowe firma Seco pełni rolę zaufanego doradcy, który pomaga klientom znaleźć rozwiązania i osiągnąć sukces. Nasze wysokiej jakości narzędzia oferują sprawdzone sposoby optymalizacji procesów i wyników.

Producenci turbosprężarek polegają na kosztownych narzędziach i dostosowaniu na zamówienie, aby realizować długie umowy z producentami OEM z branży motoryzacyjnej. Producenci ci stoją w obliczu ogromnych nacisków ze strony klientów, aby zwiększyć wydajność i obniżyć koszty, pomimo złożonych wyzwań w zakresie geometrii i obróbki tych części. W rezultacie dostawcy chcą więcej osiągnąć przy mniejszym nakładach, od narzędzi po konfiguracje. Odpowiednie opcje narzędzi mogą pomóc w pokonywaniu przeszkód, aby uzyskać szybszą i lepszą produkcję.

Jednocześnie, gdy producenci turbosprężarek radzą sobie z presją klientów na szybkość produkcji i koszty jednostkowe, stają one również w obliczu rosnących trudności w oparciu o większe trendy. Niedobory wykwalifikowanych pracowników zmuszają producentów do znalezienia sposobów na dostosowanie się do mniej doświadczonych operatorów, przy jednoczesnym zachowaniu żądanej wydajności produkcji i jakości części. Nienadzorowana produkcja stawia coraz większe wymagania w zakresie zautomatyzowanych systemów pracy, które nie mogą działać bez przerw ani nadzoru ludzkiego. Względy środowiskowe wymuszają bardziej wydajne konstrukcje silników, w tym dwu-sprężarkowych i hybrydowych, co prowadzi do większej złożoności części o większych wymaganiach w zakresie obróbki.

W dzisiejszych pojazdach z silnikiem spalinowym turbosprężarki dzielą się na trzy kategorie. Najmniej wydajne - i największe - z elementami mierzącymi do 50 cm, w tym zintegrowany kolektor. Zazwyczaj wykonane z żeliwa dla starszych, pojazdów o mniejszej mocy, części te są wyjątkowo trudne do mocowania ze względu na ograniczoną sztywność, co wpływa na strategie obróbki i utrudnia wydajną produkcję.

Najmniejsze turbosprężarki często eliminują kolektor dolotowy i mierzą tylko 16-18 cm lub nieco więcej, jeśli posiadają dodatkowe funkcje. Aby zwiększyć ciśnienie, moc i sprawność silnika, nowsze pojazdy wykorzystują żeliwo odporne na działanie wysokich temperatur. Odlewana stal nierdzewna zapewnia największą odporność na ciepło dla pojazdów o dużej mocy, podczas gdy supersamochody używają egzotycznych stopów, które wymagają niezwykle wybiórczego podejścia do produkcji.

Regionalne projekty części różnią się od prostego do szczegółowego podejścia do funkcjonalności. Producenci samochodów w Stanach Zjednoczonych zazwyczaj określają większe, bardziej wytrzymałe turbosprężarki o mniejszej liczbie części i nadal polegają na żeliwie odpornym na wysoką temperaturę. Poza USA większość producentów samochodów używa odlewanej stali nierdzewnej. Europejskie konstrukcje zwiększają wydajność turbosprężarki i zmniejszają wielkość, aby osiągnąć większą wydajność. Azjatyccy producenci tworzą kompaktowe konstrukcje, które ułatwiają obróbkę pojazdów o niższej mocy.

Producenci OEM z branży motoryzacyjnej nadal opracowują nowe materiały do turbosprężarek, które mają na celu zmniejszenie masy, zwiększenie wytrzymałości i obniżenie kosztów materiałowych. Aby osiągnąć te korzyści, producenci OEM powinni zmienić istotne przekroje. Wiele z tych zmian jest równoległych do tych w przemyśle lotniczym, a niektóre z hutnictwa odsuwają się od materiałów ISO i wysokiej zawartości niklu. Niestety, chociaż te aspekty nauki materiałowej mogą poprawić wydajność turbosprężarki, zazwyczaj zwiększają one trudności obróbki, a nie ją redukują. Niezależnie od wyboru materiału części, każdy producent turbosprężarki powinien jednak wybrać geometrie i gatunki narzędzi dostosowane do potrzeb materiałowych, co może zwiększyć koszty narzędzi nawet o 40%.

Producenci OEM z branży motoryzacyjnej nadal opracowują nowe materiały do turbosprężarek, które mają na celu zmniejszenie masy, zwiększenie wytrzymałości i obniżenie kosztów materiałowych. Aby osiągnąć te korzyści, producenci OEM powinni zmienić istotne przekroje. Wiele z tych zmian jest równoległych do tych w przemyśle lotniczym, a niektóre z hutnictwa odsuwają się od materiałów ISO i wysokiej zawartości niklu. Niestety, chociaż te aspekty nauki materiałowej mogą poprawić wydajność turbosprężarki, zazwyczaj zwiększają one trudności obróbki, a nie ją redukują. Niezależnie od wyboru materiału części, każdy producent turbosprężarki powinien jednak wybrać geometrie i gatunki narzędzi dostosowane do potrzeb materiałowych, co może zwiększyć koszty narzędzi nawet o 40%.

Produkcja turbosprężarki może dążyć do podejścia opartego na jednym mocowaniu, ale osiągnięcie tego poziomu wydajności jest niemożliwe. Oczywiście wielu dostawców stara się zmniejszyć liczbę zamocowań, aby przyspieszyć proces i obniżyć koszty, ale to podejście opiera się coraz częściej na specjalnych narzędziach. Przeciętnie, środki wydajności obniżają łączną wartość do trzech zamocowań dla całkowicie sfinalizowanej części na 4-ro lub 5-cio osiowej obrabiarce – lub do sześciu zamocowań, jeśli producent dokonuje obróbki wstępnej. Wszystkie te procesy wymagają specjalnego mocowania. Producenci turbosprężarek tworzą część swoich mocowań poprzez producentów OEM obrabiarek, ale rozwijają się i produkują do 70% na miejscu w ścisłej tajemnicy.

Przyrządy mogą pomóc w zmniejszeniu liczby zamocowań dzięki udostępnieniu wewnętrznych powierzchni, a narzędzia niestandardowe zaprojektowane specjalnie do redukcji liczbą narzędzi, poprawiając wydajność. Niektóre linie produkcyjne wykorzystują obrabiarki dwuwrzecionowe, które mogą jednocześnie produkować dwie turbosprężarki z dynamiczną interakcją lub obrabiane detale mocowane w przyrządzie po kilka sztuk. Większe magazyny narzędzi usprawniają obsługę narzędzi specjalnym ustawiakom, które wykorzystują mniej narzędzi zgrubnych, aby uzyskać kształt zbliżony do kształtu części. Typowy zakres czasów cyklu wynosi od czterech do 12 minut dla każdego zamocowania, co daje łącznie około 20 minut w procesie przy trzech zamocowaniach.

Oczywiście prędkość nic nie daje, jeśli powoduje pogorszenie dokładności. Niektóre części zewnętrznych elementów turbosprężarki wymagają tylko piaskowania w celu usunięcia skóry, która jest wynikiem odlewania. Niemniej jednak wiele obszarów części – zwłaszcza gniazda i kołnierze – wymaga ścisłego przestrzegania wąskich tolerancji.

Aby produkować tak złożone części, producenci używają kombinacji standardowych i niestandardowych narzędzi, które zostały zaprojektowane w celu spełnienia niezwykle specyficznych wymagań dotyczących operacji. Niektórzy producenci polegają na narzędziach do toczenia rowków lub opcjach profilowania, aby uzyskać tolerancje na kołnierzach, z których wszystkie muszą być obrabiane, oraz gniazdach. Niektórzy stosują dynamiczną interpolację w osi U do obróbki szczegółów kołnierza, przy czym krawędzie narzędzia są stale w materiale, aby zastosować operację toczenia na frezarce. Z kolei toczenie wymaga redukcji prędkości skrawania ze względu na złożone kształty części. Dynamiczna interpolacja zwiększa również nacisk na wybór gatunków i geometria ostrza dla bezpieczeństwa procesu.

Kołnierze stanowią jedne z największych wyzwań ze względu na różnice w obrabianych odlewanych i warunkach skrawania, przerywana obróbka oraz niekorzystne warunki wejścia i wyjścia. Operacje toczenia rowków, w tym rowki za kołnierzami, wymagają również wyjątkowej precyzji w obszarach otoczonych innymi elementami. Profil typu V wymaga najwyższych tolerancji, do których wielu producentów stosuje narzędzia kszrałtowe ze względu na ograniczenia kopiowania.

Z wielu powodów, zużycie narzędzi szybko staje się problematyczne w produkcji turbosprężarki. Przedmioty obrabiane powstają jako odlewy, które tworzą twardą zewnętrzną skórę jako produkt uboczny procesu. Wszystkie materiały odporne na ciepło stają się trudne do obróbki, w tym żeliwo ze względu na jego właściwości ścierne. 40%-50% powierzchni części jest poddane obróbce, turbosprężarki wymagają wysokiej wydajności usuwania materiału. Gdy materiały stają się twardsze i twardsze, trwałość narzędzia spada, a koszty narzędzi rosną, zwłaszcza w przypadku odlewanej stali nierdzewnej.

W rzeczywistości koszty narzędzi prowadzą do obaw producentów turbosprężarki w zakresie zwiększenia wydajności aplikacji, nawet bardziej niż tolerancje i wymagania dotyczące powierzchni. Na liście dominuje również redukcja zamocowań, producenci wyszukują uniwersalne narzędzia, które mogą wykonywać więcej niż jedną operację. Wykończenie powierzchni może okazać się trudne do osiągnięcia ze względu na wymagające specyfikacje i potrzebę zminimalizowania zadziorów. Kontrola wiórów staje się również istotna, przy krótkich wiórach żeliwnych i długich w staliwie nierdzewnym.

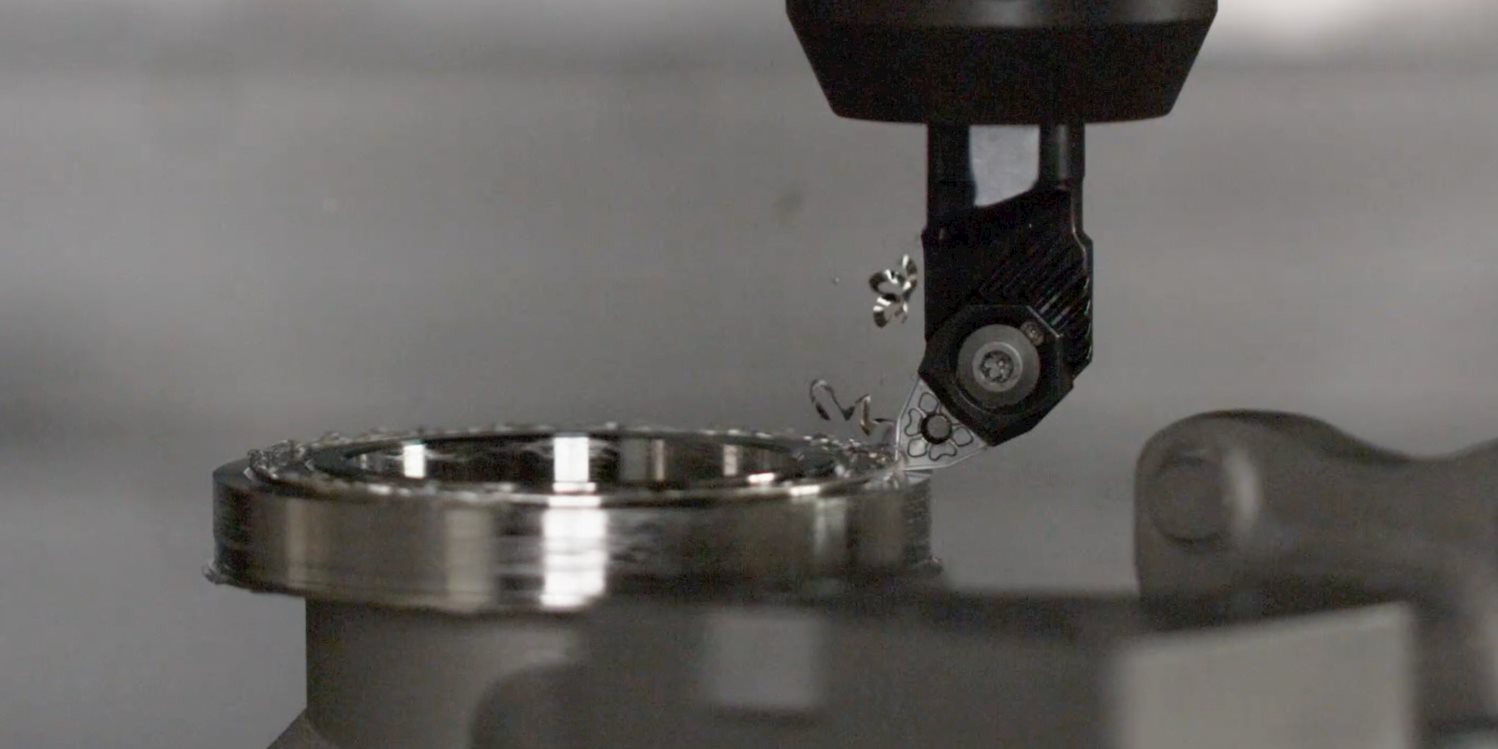

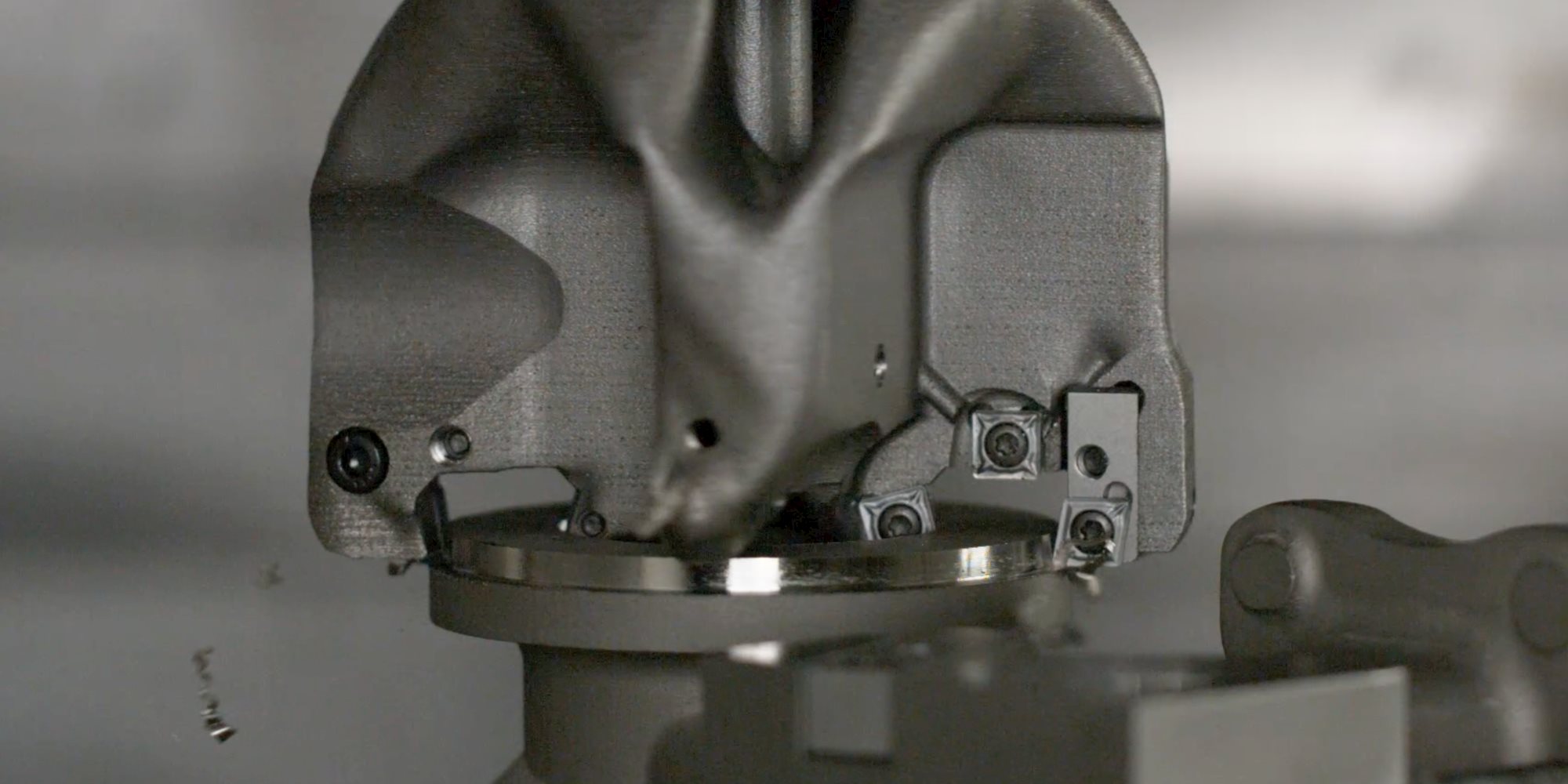

Aż 10%-15% powierzchni turbosprężarki wymaga planowania spełniającego wymagania techniczne części. Gniazda zaworów wymagają także operacji pogłębiania. Kontrola wiórów może mieć kluczowe znaczenie dla uniknięcia śladów adhezyjnych na górnej powierzchni części. W celu zapewnienia maksymalnej niezawodności procesu i niezakłóconej obróbki skrawaniem, wydłużenia trwałości narzędzia i zwiększenia jakości produkcji producenci potrzebują rodziny narzędzi o szerokiej gamie geometrii i gatunków płytek. Seria Seco Double OctoMill™ spełnia te kryteria, zapewniając optymalną wydajność. Dzięki 16 krawędziom narzędzia te zmniejszają koszt na krawędź.

Technologia Double OctoMill™ zwiększa niezawodność procesu, zapewniając nieprzerwane frezowanie czołowe. 10%-15% powierzchni podlega operacji frezowania, szeroka gama geometrii i gatunków płytek z tej rodziny zwiększa trwałość narzędzia i jakość pr.

Wiele powierzchni wymagających toczenia znajduje się w środku obudowy, co wymaga ścisłej kontroli wielkości wiórów, aby uniknąć małych wiórów, które mogą utknąć w kanalikach częściowych lub większych, które mogą zapchać część. Obróbka rowków i małe rowkowanie w obudowie turbiny w profilu V również zwiększają złożoność, z rowkami skierowanymi tyłem do kierunku za kołnierz, które muszą być obrabiane w przeciwnym kierunku. Te operacje wymagają płytek do toczenia rowków o stabilności, bezpieczeństwie działania i bezpiecznego mocowania. Seco MDT (toczenie wielokierunkowe i toczenie rowków) posiada mocowanie Secoloc™, które stabilizuje wydajność i bezpieczeństwo. Dłuższe narzędzie pomagają w zmniejszeniu ilości mocowań i zapasów narzędzi.

MDT (toczenie wielokierunkowe i toczenie rowków) umożliwia wsteczne toczenie kanałków, w tym za kołnierzami. Wyjątkowe mocowanie Secoloc™ stabilizuje wydajność i bezpieczeństwo, a jednocześnie pozwala ograniczyć liczbę mocowań i zapasów narzędzi.

Po frezowaniu walcowo-czopowym, planowaniu i wierceniu, pokrywa układu sterującego i śruba kontrolująca wymagają operacji rozwiercania. Rozwiertaki z wymiennymi końcówkami z różnymi geometriami prowadzącymi i gatunkami, oferują w takich przypadkach korzyści ekonomiczne w porównaniu z rozwiertaczami monolitycznymi.

Rozwiertaki Seco Precimaster Plus zapewnia wszechstronność i elastyczność w celu wydajnego i ekonomicznego wykonywania tych zadań. Rozwiertaki Precimaster Plus zaprojektowane do rozwiercania przy użyciu wymiennych końcówek, obniżają koszty narzędzi w porównaniu z rozwiertaczami monolitycznymi. Wiele opcji geometrii prowadzącej i gatunków węglika zapewnia optymalną wydajność.

Mimo że większość producentów turbosprężarek korzysta z podobnych technologii i obrabiarek, ich podejście do strategii, mocowania, kolejności operacji i oprzyrządowania może się różnić. W tych obszarach procesu produkcyjnego producent narzędzi może służyć jako zaufany partner, oferując strategiczne doradztwo oparte na wieloletnim doświadczeniu w zakresie części, materiałów i wyzwań branżowych.

Toczenie rowków, toczenie gniazd zaworów, gniazda łożysk, gniazda wpuszczane w mechanizmach różnicowych, prowadnice, toczenie obrysów zewnętrznych/wewnętrznych: Proces produkcyjny obejmuje wiele złożonych operacji, a wszystko to dodatkowo skomplikowane dzięki trudnościom mocowania związanym z skomplikowaną geometryką części. Dzięki dedykowanym geometiom i gatunkach płytek, specjalnym konstrukcjom niestandardowych narzędzi i wieloletniemu doświadczeniu w zakresie doboru paramterów, firma Seco Tools oferuje producentom turbosprężarek opcje, których potrzebują, aby osiągnąć wydajność i sukces.

POZNAJ WSZYSTKIE WIADOMOŚCI, TRENDY I HISTORIE DOTYCZĄCE BRANŻY MOTORYZACYJNEJ

ZAPRENUMERUJ NAJNOWSZE WIADOMOŚCI