Realizzare turbocompressori migliori più velocemente e con meno utensili

Scopri come ridurre i costi di produzione dei turbocompressori con una maggiore durata dell'utensile, costi degli utensili inferiori, meno utensili e configurazioni e un'elevata affidabilità del processo.I produttori di turbocompressori devono accelerare la produzione, ridurre i costi delle parti e mantenere la geometria e la finitura superficiale. Per ottenere i risultati attesi, devono anche ridurre il numero di configurazioni e prolungare la durata dell'utensile.

I turbocompressori in ghisa meno efficienti e i turbocompressori in ghisa resistenti al calore sono adatti ai veicoli più vecchi. Le auto più recenti ad alta efficienza utilizzano acciaio inossidabile fuso, mentre le supercar si basano su leghe esotiche.

A ogni dimensione, i turbocompressori includono una geometria complessa. Gli staffaggi complessi influiscono sulle strategie di lavorazione e sull'efficienza della produzione, in particolare con collettori integrati. I turbocompressori richiedono grandi quantità di materiale asportato, con spianatura sul 10%-15% della superficie.

Per ridurre i costi e aumentare la precisione, i produttori di turbocompressori cercano di utilizzare tre configurazioni, anche se alcuni possono utilizzarne fino a sei. Gli utensili versatili con sporgenze più lunghe consentono di ridurre il numero di configurazioni e i magazzini utensili più grandi limitano i tempi di sostituzione. I produttori di turbocompressori monitorano anche la durata dell'utensile. Il rivestimento resistente delle fusioni aumenta l'usura dell'utensile e la ghisa stessa è abrasiva.

Le soluzioni Seco affrontano le sfide della fresatura, della tornitura e dell'alesatura dei turbocompressori. Double OctoMill™ aumenta la durata dell'utensile e la qualità della produzione. MDT affronta le scanalature posteriori, anche dietro le flange. Precimaster Plus offre teste intercambiabili per ridurre i costi rispetto agli utensili pieni. L'ampia gamma di opzioni per tutti questi utensili soddisfa le esigenze specifiche del flusso di lavoro.

Con una profonda esperienza nel settore, Seco agisce come consulente di fiducia per aiutare i clienti a trovare soluzioni e ottenere i risultati attesi. I nostri utensili di alta qualità offrono metodi comprovati per ottimizzare processi e risultati.

I produttori di turbocompressori si affidano a costose macchine utensili e a fissaggi personalizzati per soddisfare contratti lunghi con OEM del settore automobilistico. Questi produttori devono far fronte alle intense pressioni dei clienti per aumentare la produzione e ridurre i costi, nonostante le complesse sfide di geometria e lavorazione di queste parti. Di conseguenza, i fornitori desiderano ottenere di più con meno risorse, dagli utensili alle configurazioni. Le giuste opzioni di utensili possono aiutare a superare gli ostacoli per ottenere una produzione migliore e più veloce.

Allo stesso tempo, i produttori di turbocompressori devono far fronte alle pressioni dei clienti sulla velocità di produzione e sui costi per parte, ma devono affrontare anche crescenti difficoltà basate su tendenze più ampie. La carenza di lavoratori qualificati costringe i produttori a trovare il modo di impiegare operatori meno esperti, mantenendo al contempo l'efficienza produttiva e la qualità delle parti desiderate. La produzione non presidiata impone sempre più flussi di lavoro automatizzati che possono essere eseguiti senza interruzioni né supervisione di persone. Le considerazioni ambientali si orientano verso progetti più efficienti in termini di combustione, tra cui turbocompressori a doppia spirale e auto ibride, che portano a parti più complesse con maggiori sfide di lavorazione.

Per gli odierni veicoli a combustione interna, i turbocompressori rientrano in tre categorie. La meno efficiente, e la più grande, di queste parti, misura fino a 50 cm e includono un collettore integrato. Generalmente realizzati in ghisa per veicoli più vecchi e meno potenti, queste parti presentano particolari difficoltà di staffaggio a causa della loro rigidità limitata, che influenza le strategie di lavorazione e ostacola la produzione efficiente.

I turbocompressori più piccoli spesso non sono dotati di collettore di aspirazione e misurano solo 16-18 cm o sono leggermente più grandi se includono caratteristiche aggiuntive. Per sviluppare pressioni più elevate per una maggiore potenza ed efficienza del motore, i veicoli più recenti utilizzano ghisa resistente al calore. L'acciaio inossidabile fuso offre la massima resistenza al calore per i veicoli ad alta efficienza, mentre le supercar utilizzano leghe esotiche che richiedono un approccio alla produzione estremamente selettivo.

I design delle parti regionali variano da un approccio semplice a un approccio dettagliato alla funzionalità. Le case automobilistiche degli Stati Uniti tendono a richiedere turbocompressori più grandi e più robusti con meno dettagli delle parti, ma si affidano comunque alla ghisa resistente al calore. Al di fuori degli Stati Uniti, la maggior parte delle case automobilistiche utilizza acciaio inossidabile fuso. I design europei aumentano l'efficienza del turbocompressore e riducono le dimensioni per ottenere una maggiore efficienza. Le case automobilistiche asiatiche creano design compatti destinati a una lavorazione più semplice dei veicoli di potenza inferiore.

Gli OEM del settore automobilistico continuano a sviluppare nuovi materiali per i turbocompressori per ottenere un peso inferiore, una maggiore resistenza e costi dei materiali inferiori. Per raggiungere questi livelli di efficienza, gli OEM devono modificare le sezioni trasversali dei materiali. Molti di questi sviluppi sono paralleli a quelli dell'industria aerospaziale e alcuni dei materiali metallurgici si allontanano dai materiali ISO e dall'elevato contenuto di nichel. Purtroppo, sebbene questi aspetti della scienza dei materiali possano migliorare le prestazioni dei turbocompressori, in genere aumentano anche le difficoltà di lavorazione piuttosto che ridurle. Indipendentemente dalla scelta dei materiali delle parti, tuttavia, ogni produttore di turbocompressori deve scegliere geometrie e qualità degli utensili per soddisfare le esigenze dei materiali, il che può aumentare i costi degli utensili fino al 40%.

Gli OEM del settore automobilistico continuano a sviluppare nuovi materiali per i turbocompressori per ottenere un peso inferiore, una maggiore resistenza e costi dei materiali inferiori. Per raggiungere questi livelli di efficienza, gli OEM devono modificare le sezioni trasversali dei materiali. Molti di questi sviluppi sono paralleli a quelli dell'industria aerospaziale e alcuni dei materiali metallurgici si allontanano dai materiali ISO e dall'elevato contenuto di nichel. Purtroppo, sebbene questi aspetti della scienza dei materiali possano migliorare le prestazioni dei turbocompressori, in genere aumentano anche le difficoltà di lavorazione piuttosto che ridurle. Indipendentemente dalla scelta dei materiali delle parti, tuttavia, ogni produttore di turbocompressori deve scegliere geometrie e qualità degli utensili per soddisfare le esigenze dei materiali, il che può aumentare i costi degli utensili fino al 40%.

La produzione del turbocompressore può puntare a un approccio a configurazione singola, ma questo livello di efficienza è pressoché impossibile. Ovviamente, molti fornitori cercano di ridurre il numero di configurazioni per velocizzare il processo e ridurne i costi, ma questo approccio si basa sempre di più su utensili speciali. In media, le misure di efficienza portano il totale a tre configurazioni per una parte completamente finalizzata su una macchina a 4 o 5 assi o fino a sei se il produttore esegue la prelavorazione su più macchine utensili. Tutti questi processi prevedono un fissaggi personalizzati. I produttori di turbocompressori creano parte dei loro fissaggi tramite gli OEM di macchine utensili, ma sviluppano e producono fino al 70% di queste macchine in sede nella massima segretezza.

Gli utensili possono contribuire a ridurre le configurazioni con sporgenze più lunghe per accedere a caratteristiche interne e a utensili personalizzati progettati specificamente per produrre la parte con meno utensili per una maggiore produttività. Alcune linee di produzione utilizzano macchine utensili a doppio mandrino in grado di produrre due turbocompressori contemporaneamente con interazione di taglio dinamica, oppure pezzi montati su tombstone per realizzare da quattro a otto parti con un solo mandrino. I magazzini utensili più grandi semplificano inoltre il caricamento degli utensili con set di utensili speciali che utilizzano meno utensili per sgrossatura per ottenere una Near Net-Shape. I tempi di ciclo tipici variano da quattro a 12 minuti per configurazione, per un totale di circa 20 minuti in un processo a tre configurazioni.

Naturalmente, la velocità non significa nulla se è a spese della precisione. Alcune parti esterne del turbocompressore richiedono solo la sabbiatura per rimuovere il rivestimento esterno derivante dalla fusione. Tuttavia, molte aree della parte, in particolare la sede e le flange, richiedono una stretta aderenza alle tolleranze più strette.

Per realizzare queste parti complesse, i produttori utilizzano una combinazione di utensili a stock e personalizzati, questi ultimi realizzati per soddisfare requisiti di caratteristiche sempre più specifiche. Alcuni produttori si affidano agli utensili scanalati pieni o alle opzioni di profilatura per ottenere le tolleranze sulle flange, che devono essere tutte lavorate, e la loro sede. Alcuni utilizzano la tornitura a interpolazione dinamica dell'asse U per creare i dettagli della flangia, con i bordi dell'utensile continuamente nel taglio per applicare un processo di tornitura su una fresatrice. A sua volta, ciò riduce le velocità di taglio a causa delle complesse forme libere della parte. L'interpolazione dinamica aumenta anche la pressione per scegliere qualità degli utensili e geometria per la sicurezza dei processi.

Le flange pongono alcune delle maggiori sfide di questa applicazione a causa delle variazioni nei pezzi in lavorazione fusi e delle condizioni di taglio, degli intervalli nel taglio prolungati e dei punti di ingresso e di uscita avversi. Le operazioni di scanalatura, incluse le scanalature con retro-sfacciatura dietro le flange, richiedono anche un'estrema precisione nelle aree circondate da altre caratteristiche della parte. Il profilo con banda v richiede le tolleranze più elevate di tutti, a cui molti produttori si avvicinano con utensili di formatura a causa dei limiti della tornitura a copiare.

Per molti motivi, l'usura dell'utensile diventa rapidamente problematica nella produzione dei turbocompressori. I pezzi hanno origine come parti in fusione, che sviluppano un rivestimento esterno resistente come sottoprodotto del processo. Tutti i materiali resistenti al calore diventano difficili da lavorare, inclusa la ghisa a causa della sua natura abrasiva. Con il 40-50% della superficie della parte da lavorare, i turbocompressori richiedono elevate asportazioni. Man mano che i materiali diventano più duri e resistenti, la durata dell'utensile diminuisce e i costi dell'utensile aumentano, in particolare sull'acciaio inossidabile fuso.

In effetti, i costi degli utensili portano i produttori di turbocompressori a cercare una maggiore efficienza delle applicazioni, ancora più che tolleranze e requisiti di superficie. Anche la riduzione delle configurazioni è in cima all'elenco, in quanto i produttori cercano utensili versatili in grado di eseguire più operazioni. Le finiture superficiali possono risultare difficili da ottenere a causa delle specifiche più esigenti e della necessità di ridurre al minimo le bave. Anche il controllo del truciolo diventa essenziale, con trucioli corti in ghisa e lunghi in acciaio inossidabile fuso.

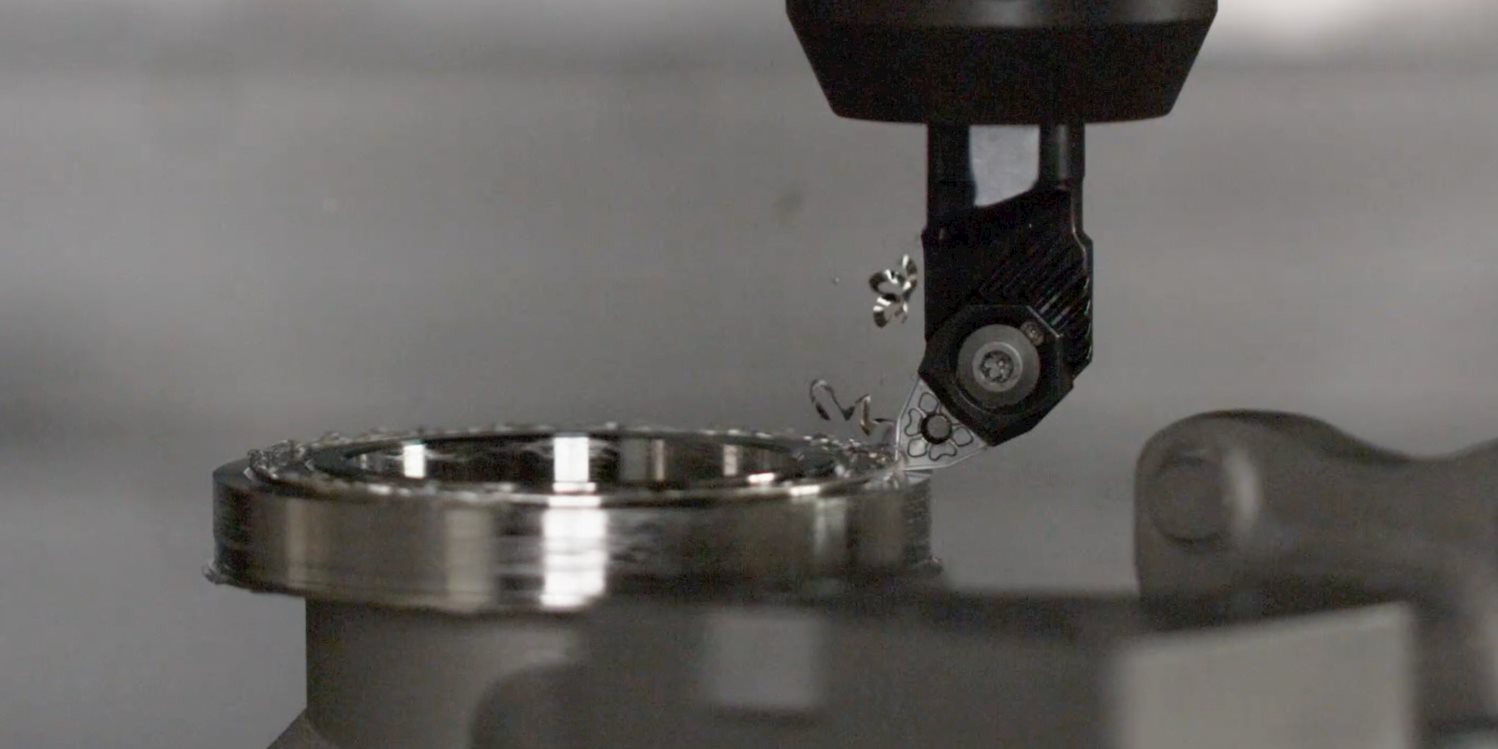

Fino al 10%-15% della superficie del turbocompressore richiede frese per spianatura per soddisfare le specifiche della parte. Anche caratteristiche come la valvola di scarico e l'aletta di scarico richiedono la sfacciatura a punti. Il controllo del truciolo può essere fondamentale per evitare segni di adesione sulla superficie superiore della parte. Per massimizzare l'affidabilità dei processi e la lavorazione senza interruzioni, aumentare la durata degli utensili e la qualità della resa, i produttori hanno bisogno di una famiglia di utensili con un'ampia gamma di geometrie e qualità degli inserti. La serie Seco Double OctoMill™ soddisfa questi criteri per prestazioni ottimali. Con 16 taglienti, questi utensili riducono il costo per tagliente.

Double OctoMill™ massimizza l'affidabilità del processo per operazioni di spianatura senza interruzioni. Con il 10%-15% della superficie da fresare, l'ampia gamma di geometrie e qualità degli inserti di questa famiglia aumenta la durata dell'utensile e la qualità della resa.

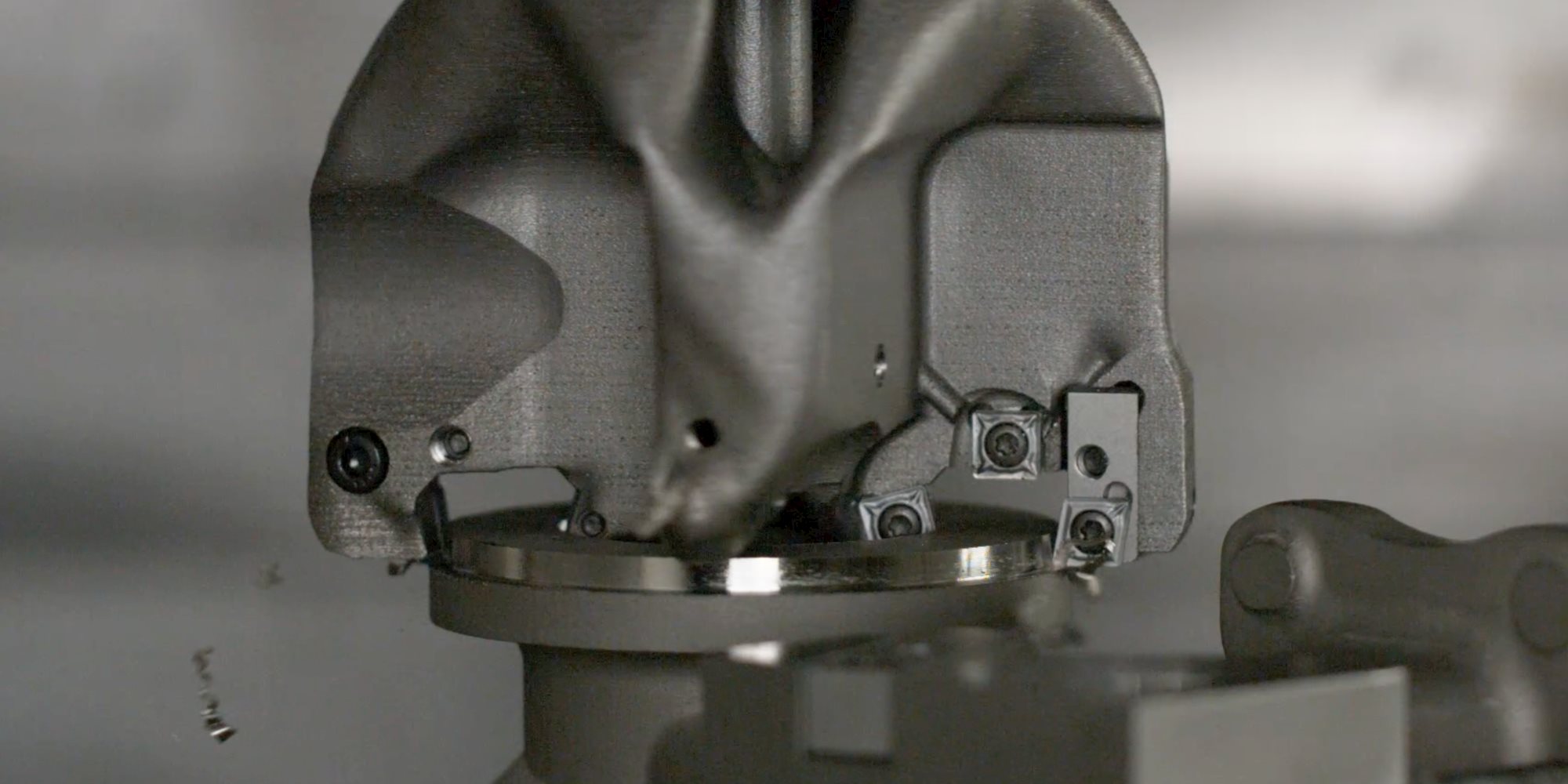

Molte superfici che richiedono la tornitura si trovano al centro dell'alloggiamento, che richiede un controllo rigoroso delle dimensioni del truciolo per evitare piccoli trucioli che possono rimanere bloccati nei canali della parte o trucioli più grandi che possono ostruire la parte. Anche la lavorazione delle scanalature e le piccole scanalature sull'alloggiamento della turbina con banda v aumentano la complessità, con scanalature con retro-sfacciatura dietro la flangia che devono essere lavorate nella direzione opposta. Queste operazioni richiedono inserti scanalati con stabilità, sicurezza delle prestazioni e staffaggio saldo. La serie Seco MDT (Multi-Directional Turning and Grooving) incorpora uno staffaggio Secoloc™ per stabilizzare le prestazioni e la sicurezza. Sporgenze degli utensili più lunghe contribuiscono a ridurre le configurazioni e i requisiti di scorte degli utensili.

La MDT (Multi-Directional Turning and Grooving) consente di ottenere una scanalatura con retro-sfacciatura della complessa forma a v, anche dietro le flange. L'esclusivo staffaggio Secoloc™ garantisce prestazioni e sicurezza, mentre le sporgenza più lunghe riducono le configurazioni e le scorte di utensili.

Dopo la fresatura a spallamento retto, la sfacciatura e la foratura, le alette dello sterzo e il bullone di controllo richiedono l'alesatura per completare queste caratteristiche. Gli alesatori con testine intercambiabili in diverse opzioni di imbocco, geometria e qualità offrono vantaggi in termini di riduzione dei costi rispetto agli alesatori per pieni in questi casi.

La serie Seco Precimaster Plus offre la versatilità e la flessibilità necessarie per svolgere queste attività in modo efficiente e conveniente. Precimaster Plus gestisce i compiti di alesatura con testine intercambiabili che riducono i costi degli utensili rispetto agli alesatori pieni. Le diverse opzioni di imbocco, geometria e qualità della testina ottimizzano le prestazioni.

Sebbene la maggior parte dei produttori di turbocompressori utilizzi configurazioni e macchine simili, i loro approcci alla strategia, al fissaggio, al sequenziamento delle operazioni e agli utensili possono variare. In queste aree del processo di produzione, un produttore di utensili può fungere da partner di fiducia, offrendo consigli strategici basati sulla lunga esperienza delle sfide legate alle parti, ai materiali e al settore coinvolti.

Scanalatura, tornitura della sede valvola, sedi dei cuscinetti, alloggiamenti incassati sui differenziali, canali di adduzione del refrigerante con tagliente posteriore, aste di trazione, tornitura esterna/interna del profilo: Il processo di produzione si estende a numerose operazioni complesse, il tutto ulteriormente complicato dalle difficoltà di staffaggio insite nella geometria di parti complesse. Con geometrie e qualità degli inserti dedicate, utensili personalizzati sviluppati con competenza e decenni di esperienza per fornire consigli strategici, Seco Tools offre ai produttori di turbocompressori le opzioni di cui hanno bisogno per raggiungere efficienza e successo.

TUTTE LE NOTIZIE, LE TENDENZE E LE STORIE SUL SETTORE AUTOMOBILISTICO

ISCRIVITI ALLE ULTIME NOTIZIE