Produisez de meilleurs turbocompresseurs plus rapidement et avec moins d'outils.

Découvrez comment réduire les coûts de production des turbocompresseurs en prolongeant la durée de vie des outils, en réduisant leur coût, leur nombre et les réglages, ainsi qu'en améliorant la fiabilité des processus.Les fabricants de turbocompresseurs doivent accélérer la production, réduire le coût des pièces et préserver la géométrie et les états de surface. Pour réussir, ils doivent également diminuer les réglages et prolonger la durée de vie des outils.

Les turbocompresseurs moins efficaces en fonte et ceux en fonte résistant à la chaleur conviennent aux véhicules plus anciens. Les voitures récentes à haut rendement énergétique utilisent de l'acier inoxydable moulé, tandis que les supercars font appel à des alliages exotiques.

Quelle que soit leur taille, les turbocompresseurs présentent une géométrie complexe. Les fixations délicates affectent les stratégies d'usinage et l'efficacité de la production, en particulier avec les collecteurs intégrés. Les turbocompresseurs nécessitent des débits copeaux élevés, avec un surfaçage sur 10 à 15 % de la surface.

Pour réduire les coûts et augmenter la précision, les fabricants de turbocompresseurs s'efforcent de recourir à trois configurations, même si certains peuvent en utiliser jusqu'à six. Des outils polyvalents à longue portée permettent de réduire les réglages et des magasins d'outils plus grands limitent ainsi les temps de changement. Les fabricants de turbocompresseurs surveillent également la durée de vie de l'outil. La paroi robuste des moulages augmente l'usure de l'outil et la fonte elle-même est abrasive.

Les solutions Seco sont expertes en fraisage, tournage et alésage de turbocompresseurs. La double OctoMill™ améliore la durée de vie des outils et la qualité de la production. Le MDT est prévu pour l’usinage des gorges situées à l’arrière des épaulements en usinage en sens inverse. Le Precimaster Plus propose des têtes interchangeables pour réduire les coûts par rapport à des outils monoblocs. De nombreuses options disponibles pour tous ces outils permettent de répondre aux besoins spécifiques du flux de travail.

Fort d'une expertise approfondie du secteur, Seco intervient en véritable conseiller de confiance pour aider ses clients à trouver des solutions et à réussir. Nos outils de haute qualité apportent des solutions éprouvées pour optimiser les processus et la production.

Les fabricants de turbocompresseurs s'appuient sur des machines-outils coûteuses et des dispositifs de serrage spécialement conçus pour honorer les longs contrats avec les équipementiers automobiles. Ces fabricants subissent d'intenses pressions de la part de leurs clients pour augmenter leur rendement et réduire leurs coûts, malgré la géométrie complexe et les difficultés d'usinage de ces pièces. Par conséquent, les fournisseurs veulent faire plus avec moins, des outils aux réglages. De bonnes décisions en matière d'outillage peuvent aider à surmonter les obstacles pour une production plus rapide et de meilleure qualité.

Les fabricants de turbocompresseurs doivent non seulement faire face aux pressions exercées par les clients sur la vitesse de production et les coûts unitaires, mais aussi à des difficultés croissantes liées à des tendances plus générales. La pénurie de travailleurs qualifiés oblige les industriels à trouver des moyens d'accueillir des opérateurs moins expérimentés tout en maintenant les rendements de production et la qualité des pièces. La production sans surveillance impose des exigences croissantes en termes de flux de travail automatisés, capables de fonctionner sans interruption ni supervision humaine. Les considérations environnementales poussent vers des conceptions plus efficaces en matière de combustion, notamment les turbos à double spirale, et vers les voitures hybrides, ce qui se traduit par des pièces plus complexes et des défis d'usinage plus importants.

Pour les véhicules à combustion interne d'aujourd'hui, les turbocompresseurs se répartissent en trois catégories. Le moins efficace – et le plus grand – de ces éléments mesurent jusqu'à 50 cm, collecteur intégré compris. Généralement fabriquées en fonte pour les véhicules anciens et moins puissants, ces pièces sont exceptionnellement difficiles à fixer en raison de leur rigidité limitée, ce qui influence les stratégies d'usinage et nuit à l'efficacité de la production.

Les plus petits turbocompresseurs se passent souvent du collecteur d'admission et ne mesurent que 16 à 18 cm, voire un peu plus s'ils comportent des caractéristiques supplémentaires. Pour obtenir des pressions plus élevées afin d'augmenter la puissance et l'efficacité du moteur, les véhicules plus récents utilisent de la fonte résistante à la chaleur. L'acier inoxydable moulé offre en cela la meilleure réponse thermique pour les véhicules à haut rendement, tandis que les supercars utilisent des alliages exotiques qui nécessitent une approche très sélective de la production.

La conception des pièces varie d'une approche simple à une approche détaillée de la fonctionnalité, selon les zones géographiques. Les constructeurs automobiles américains ont tendance à choisir des turbocompresseurs plus grands et plus robustes, avec moins de détails sur les pièces, et utilisent toujours de la fonte résistante à la chaleur. En dehors des États-Unis, la plupart des constructeurs automobiles utilisent de l'acier inoxydable moulé. Les conceptions européennes augmentent l'efficacité du turbocompresseur et en réduisent la taille pour atteindre plus d'efficacité. Les constructeurs automobiles asiatiques créent des conceptions compactes qui visent à faciliter l'usinage de véhicules moins puissants.

Les équipementiers automobiles continuent de développer de nouveaux matériaux pour les turbocompresseurs afin de les alléger, les rendre plus résistants et de réduire leur coût. Pour atteindre ces objectifs, les équipementiers doivent modifier la composition même des matériaux qui les composent. Beaucoup de ces développements sont parallèles à ceux de l'industrie aéronautique, et une partie de la métallurgie s'éloigne des matériaux ISO et à haute teneur en nickel. Malheureusement, bien que ces aspects de la science des matériaux puissent améliorer les performances des turbocompresseurs, ils augmentent généralement la difficulté de l'usinage au lieu de la réduire. Indépendamment de la sélection des matériaux des pièces, chaque fabricant de turbocompresseurs doit choisir les géométries et les nuances des outils en fonction des besoins en matériaux, ce qui peut augmenter les coûts d'outillage jusqu'à 40 %.

Les équipementiers automobiles continuent de développer de nouveaux matériaux pour les turbocompresseurs afin de les alléger, les rendre plus résistants et de réduire leur coût. Pour atteindre ces objectifs, les équipementiers doivent modifier la composition même des matériaux qui les composent. Beaucoup de ces développements sont parallèles à ceux de l'industrie aéronautique, et une partie de la métallurgie s'éloigne des matériaux ISO et à haute teneur en nickel. Malheureusement, bien que ces aspects de la science des matériaux puissent améliorer les performances des turbocompresseurs, ils augmentent généralement la difficulté de l'usinage au lieu de la réduire. Indépendamment de la sélection des matériaux des pièces, chaque fabricant de turbocompresseurs doit choisir les géométries et les nuances des outils en fonction des besoins en matériaux, ce qui peut augmenter les coûts d'outillage jusqu'à 40 %.

La production de turbocompresseurs peut s'efforcer d'adopter une approche à configuration unique, mais ce niveau d'efficacité est pratiquement impossible à atteindre. Évidemment, de nombreux fournisseurs tentent de réduire la quantité de réglages pour accélérer le processus et en réduire le coût, mais cette approche repose de plus en plus sur des outils spécifiques. En moyenne, les mesures d'efficacité ramènent le total à trois réglages pour une pièce entièrement finalisée sur une machine à 4 ou 5 axes - ou jusqu'à six si le fabricant pré-usine sur plusieurs machines-outils. Tous ces processus impliquent des montages sur mesure. Les fabricants de turbocompresseurs créent une partie de leurs dispositifs de fixation par l'intermédiaire de leurs équipementiers de machines-outils, mais ils en développent et en produisent jusqu'à 70 % sur place dans le plus grand secret.

Les outils peuvent aider à réduire les réglages grâce à des portées plus longues pour accéder aux caractéristiques intérieures, et à des outils sur mesure conçus spécifiquement pour produire la pièce avec moins d'outils pour accroître la productivité. Certaines lignes de production utilisent des machines-outils bi-broches qui peuvent produire deux turbocompresseurs en même temps grâce à un usinage dynamique. Des pièces montées sur palettes permettent de produire quatre à huit pièces avec une seule broche. Les grands magasins d'outils rationalisent également les chargements d'outils avec des jeux d'outils spécifiques qui utilisent moins d'outils d'ébauche pour obtenir une forme de pièce proche de la forme finale. Les temps de cycle typiques se situent entre 4 et 12 minutes par réglage, pour un total d'environ 20 minutes dans un processus à trois réglages.

Bien sûr, la vitesse ne signifie rien si elle se fait au détriment de la précision. Certaines parties de l'extérieur du turbocompresseur nécessitent uniquement un sablage pour enlever la couche extérieure résultant du moulage. Néanmoins, de nombreuses zones de la pièce - notamment les faces d'appuis et les brides exigent le respect de tolérances serrées.

Pour fabriquer ces pièces complexes, les fabricants utilisent une combinaison d'outils de série et sur mesure, ces derniers étant conçus pour répondre spécifiquement à des exigences très précises. Certains fabricants s'appuient sur des outils monoblocs pour usiner les gorges ou des profils pour obtenir des tolérances sur les brides de serrage - pour ceux qui doivent être usinés - et les lamages. Certains utilisent le tournage dynamique par interpolation avec l'axe U pour créer des détails de brides, avec des arêtes usinant en continu pour effectuer un processus de tournage sur une fraiseuse. En raison de la complexité des formes libres de la pièce, cela réduit la vitesse de coupe. L'interpolation dynamique accroît également la pression exercée sur le choix des nuances et de la géométrie des outils pour la sécurité du processus.

Les brides de serrage représentent parfois les plus grands défis de cette application, en raison des disparités entre les pièces moulées et les conditions d'usinage, des longs intervalles de coupe et des points d'entrée et de sortie défavorables. Les usinages de gorges, y compris celles situées à l'arrière des épaulements, exigent également une précision extrême, y compris dans les zones entourées d'autres composants de la pièce. Le profil de la bande en V exige la plus grande tolérance, c'est pourquoi de nombreux fabricants utilisent des outils de formage en raison des contraintes liées au copiage.

Pour de nombreuses raisons, l'usure des outils devient rapidement problématique dans la production du turbocompresseur. Les pièces à usiner sont à l'origine des pièces moulées qui, suite au processus de production, développent une enveloppe extérieure tenace. Tous les matériaux résistant à la chaleur deviennent difficiles à usiner, y compris la fonte en raison de sa nature abrasive. Avec 40 à 50 % de la surface de la pièce à usiner, les turbocompresseurs nécessitent des taux débits copeaux élevés. Plus les matériaux sont durs et tenaces, plus la durée de vie de l'outil est réduite. Les coûts d'outillage augmentent, en particulier pour les pièces moulées en acier inoxydable.

En fait, le coût des outils est la principale préoccupation des fabricants de turbocompresseurs qui recherchent une plus grande efficacité des applications, plus encore que les tolérances et les exigences d'état de surface. La réduction des réglages domine également cette liste, les industriels recherchant des outils polyvalents capables d'effectuer plus d'une opération. Les états de surface peuvent s'avérer difficiles à obtenir en raison de spécifications exigeantes et de la nécessité de minimiser les bavures. Le contrôle des copeaux devient également essentiel, avec des copeaux courts en fonte et des longs avec des aciers inoxydables moulés.

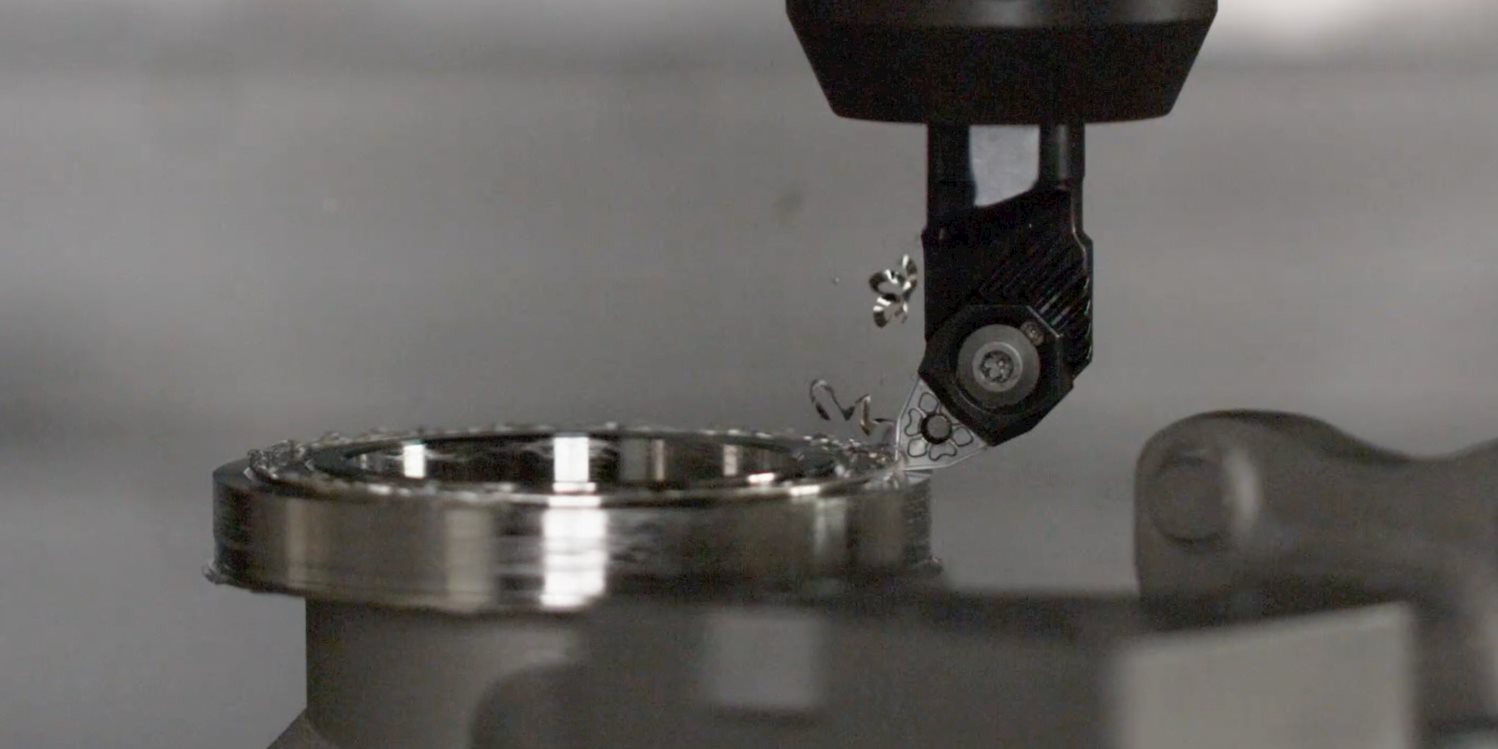

Jusqu'à 10 % à 15 % de la surface du turbocompresseur nécessite des fraises à surfacer pour répondre aux spécifications des pièces. Les éléments tels que la soupape et le clapet de décharge nécessitent également un surfaçage ponctuel. Le contrôle des copeaux peut être essentiel pour éviter les marques d'adhérence sur la surface supérieure de la pièce. Pour optimiser la fiabilité du processus et un usinage ininterrompu, augmenter la durée de vie des outils et la qualité de la production, les fabricants ont besoin d'une famille d'outils offrant une large gamme de géométries et de nuances de plaquettes. Les séries Double OctoMill™ de Seco répondent à ces critères pour des performances optimales. Avec 16 arêtes, ces outils réduisent le coût par arête.

La Double OctoMill™ optimise la fiabilité du processus pour des opérations de surfaçage sans interruption. Avec 10 % à 15 % de la surface à usiner, la large gamme de géométries et de nuances de plaquettes de cette famille augmente la durée de vie de l'outil et la qualité en sortie.

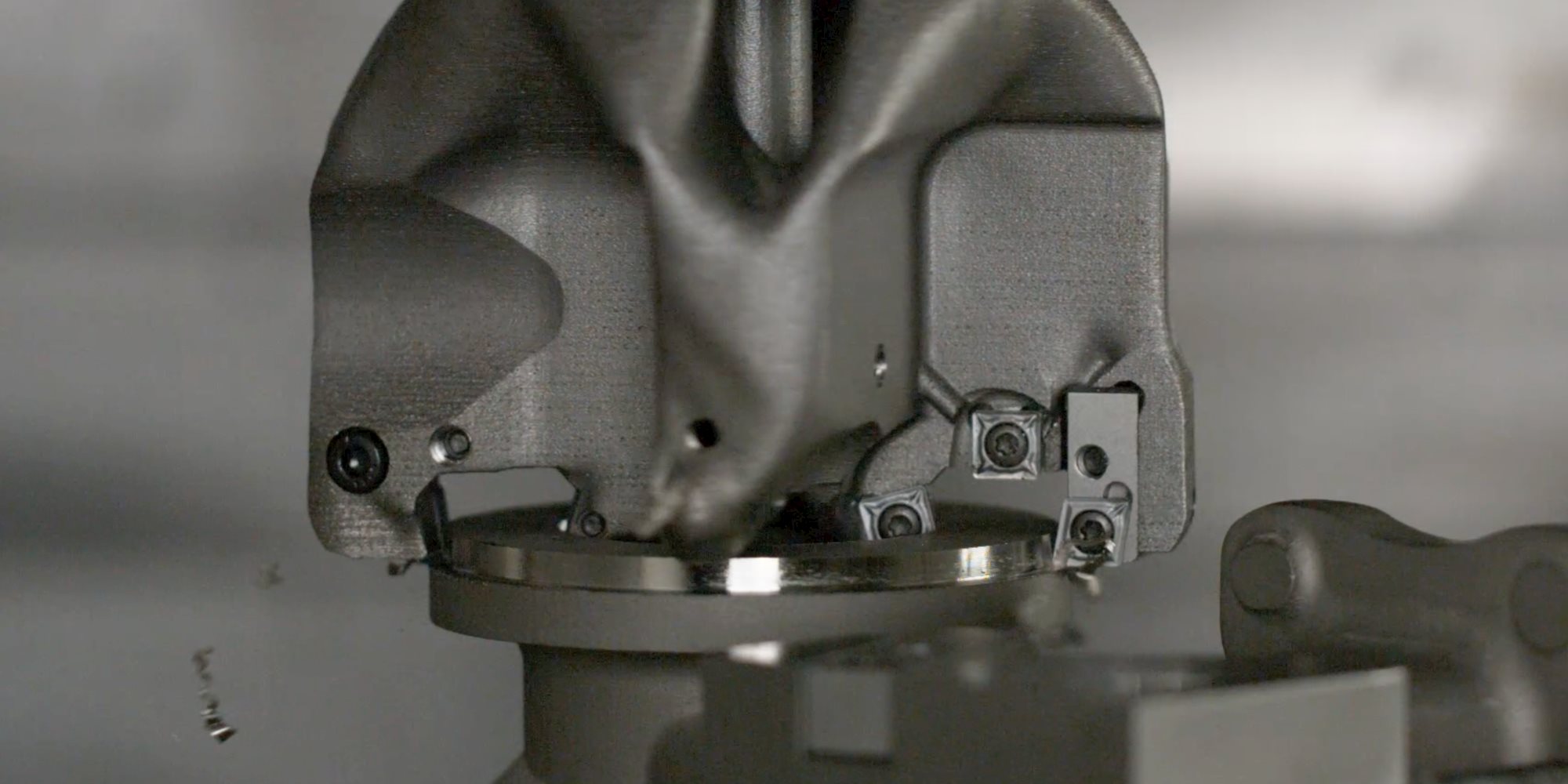

De nombreuses surfaces qui doivent être tournées sont situées au centre de l'enveloppe. Cela nécessite un contrôle précis de la taille des copeaux afin d'éviter que les plus petits ne restent coincés dans les canaux de la pièce ou que les plus gros ne l'obstruent. L'usinage de gorges et de petites rainures sur le carter de turbine à bande en V augmentent également la complexité, car les gorges orientées vers l'arrière doivent être usinées dans la direction opposée derrière l'épaulement. Ces opérations nécessitent des plaquettes pour gorges présentant une stabilité, une sécurité de performance et un serrage sûr. La série Seco MDT (tournage et rainurage multidirectionnels) intègre le serrage Secoloc™ pour stabiliser les performances et la sécurité. Des outils de plus longue portée permettent de réduire les réglages et les stocks d'outils nécessaires.

Le MDT (Multi-Directional Turning and Grooving) permet de réaliser des gorges par l'arrière dans les formes complexes en V, y compris derrière les épaulements. Le serrage unique Secoloc™ stabilise les performances et la sécurité tandis qu'avec de plus longues portées, cela réduit les configurations et les stocks outils.

Après le surfaçage-dressage, le surfaçage et le perçage, l'alésage est nécessaire pour les clapets et les axes de commande afin de compléter ces fonctions. Les alésoirs à têtes interchangeables avec différentes options de guide, de géométrie et de type offrent dans ces cas des avantages économiques par rapport aux alésoirs monoblocs.

La série Precimaster Plus de Seco offre la polyvalence et la flexibilité pour accomplir ces tâches de manière efficace et rentable. Le Precimaster Plus effectue des travaux d'alésage avec des têtes interchangeables qui réduisent les coûts des outils par rapport aux alésoirs monoblocs. Plusieurs options de guidage, de géométrie et de type de tête d'outil optimisent les performances.

Bien que la plupart des fabricants de turbocompresseurs utilisent des installations et des machines similaires, leurs approches en matière de stratégie, de configuration, de séquencement des opérations et d'outils peuvent varier. Dans ces domaines du processus de production, un fabricant d'outils peut devenir un partenaire de confiance, offrant des conseils stratégiques basés sur une longue expérience de la pièce, du matériau et des défis industriels à relever.

Gorges, tournage de sièges de soupapes, sièges de roulements, boîtiers de différentiel encastrés, canaux de refroidissement en contre-dépouille, barres d'accouplement, tournage de contours extérieurs/intérieurs : Le processus de production englobe de nombreuses opérations complexes, toutes accentuées par les difficultés de serrage inhérentes à la géométrie complexe des pièces. Avec différentes géométries, nuances et têtes de coupe spécifiques, des outils spéciaux développés par des experts et des décennies d'expérience pour étayer les préconisations stratégiques, Seco Tools offre aux fabricants de turbocompresseurs les options dont ils ont besoin pour être efficaces et réussir.

Cliquez ici

Découvrez toutes les actualités, tendances et informations relatives à l'industrie automobile

Suivez l'actualité sur le sujet en vous abonnant