I consigli di Seco Tools per superare i problemi nell'esuzione di operazioni di tornitura con utensili di lunghezza estesa.

Fagersta, Marzo 2019 — Numerose tendenze attuali nella produzione rendono più difficile la realizzazione di fori di precisione e l’esecuzione di operazioni di tornitura con utensili di lunghezza estesa. La richiesta di tolleranze più strette e di ripetibilità cresce incessantemente. I nuovi materiali ad alte prestazioni sono più difficili da lavorare, aumentando le sollecitazioni all'interno del sistema. Per risparmiare tempo e denaro, i progettisti di componenti stanno combinando più parti in singoli pezzi compatti che richiedono la lavorazione di fori profondi e la tornitura di dettagli complessi su macchine utensili multitasking.

I produttori che vogliono superare queste sfide devono studiare tutti gli elementi dei loro sistemi produttivi e applicare tecniche e utensili che garantiranno il successo. Tra gli elementi chiave vi sono la stabilità della macchina, il portautensili, il bloccaggio del pezzo e la geometria dell'utensile. In generale, un solido fissaggio, un’utensileria rigida e un attento montaggio degli utensili costituiscono la base di base per processi di tornitura accurati, produttivi e di lunga portata.

I produttori di petrolio e gas naturale, il settore energetico e di componentistica aerospaziale sono i principali candidati per utensileria e tecniche all’avanguardia perché trattano regolarmente parti grandi e complesse con caratteristiche che richiedono utensili di lunga durata. Molte parti sono realizzate con leghe tenaci, difficili da lavorare, e producono quindi elevate forze di taglio che generano vibrazioni. In generale, quasi tutti i produttori possono trarre vantaggio dal miglioramento della produttività e dalla riduzione dei costi nelle operazioni di barenatura profonda.

FLESSIONE E VIBRAZIONI

La barenatura profonda si distingue dalle altre lavorazioni in quanto il tagliente opera nel foro ad una distanza elevata rispetto al collegamento con la macchina. La tornitura interna profonda presenta condizioni simili e entrambe queste operazioni, barenatura e tornitura, potrebbero dover lavorare fori con tagli interrotti, come nel caso di alloggiamenti di pompe o compressori. La sporgenza dell'utensile è dettata dalla profondità del foro e può provocare la deflessione della barra di barenatura o dell'utensile di tornitura a lunghezza estesa.

La flessione aumenta le forze variabili del processo di taglio e può causare vibrazioni e chatter che degradano la qualità della superficie del pezzo, usurano o rompono rapidamente gli utensili e danneggiano i componenti delle macchine utensili, come i mandrini, rendendo necessarie costose riparazioni e lunghi periodi di fermo. Le forze variabili derivano da squilibri dei componenti della macchina, dalla mancanza di rigidità del sistema o dalle vibrazioni indotte degli elementi del sistema. Anche le pressioni di taglio cambiano dato che l'utensile subisce cicli di carico e scarico mentre i trucioli si formano e si rompono. Gli effetti negativi delle vibrazioni comprendono scarsa finitura superficiale, dimensioni del foro imprecise, rapida usura degli utensili, riduzione dei tassi di asportazione, aumento dei costi di produzione, danni ai portautensili e alle macchine utensili.

RIGIDITÀ DELLA MACCHINA E FISSAGGIO DEL PEZZO

L'approccio di base per il controllo delle vibrazioni in lavorazione è l’incremento della rigidità degli elementi del sistema. Per limitare i movimenti indesiderati, è necessario che la macchina utensile sia costruita con elementi strutturali rigidi e pesanti rinforzati con cemento o altro materiale che assorba le vibrazioni. I cuscinetti e le boccole della macchina devono avere tolleranze strette ed essere robusti.

I pezzi devono essere posizionati accuratamente e bloccati in maniera salda all'interno della macchina utensile. Gli elementi di bloccaggio devono essere progettati preoccupandosi innanzitutto di semplicità e rigidità, inoltre devono essere posizionati il più vicino possibile alle operazioni di taglio. Dal punto di vista del pezzo, le regioni con pareti sottili, quelle saldate o quelle non supportate sono soggette a vibrazioni quando vengono lavorate. Queste parti possono essere riprogettate per migliorare la rigidità, ma tali modifiche di design potrebbero aumentare il peso e compromettere le prestazioni del prodotto.

PORTAUTENSILI

Per massimizzare la rigidità, una barra di barenatura o di tornitura deve essere il più corta possibile ma sufficientemente lunga per accedere alla profondità del foro o del componente. Il diametro della barra da barenatura dovrebbe essere il più grande consentito dal diametro del foro, permettendo comunque un'evacuazione efficiente dei trucioli.

Mentre i trucioli si formano e si rompono, le forze di taglio aumentano e diminuiscono. Queste variazioni diventano una fonte di vibrazioni, che a loro volta possono creare una risonanza sulla frequenza propria del portautensili o della macchina, diventando così autoalimentate o addirittura aumentando. Altre fonti di vibrazioni sono gli utensili usurati o quelli che non eseguono una passata abbastanza profonda. Questi causano instabilità di processo o risonanza alla stessa frequenza naturale del mandrino o dell’utensile generando vibrazioni indesiderate.

Una barra di barenatura lunga o una lunga sporgenza della barra di tornitura possono causare vibrazioni in una macchina utensile. L'approccio di base al controllo delle vibrazioni comporta l'uso di strumenti corti e rigidi. Maggiore è il rapporto tra lunghezza della barra e diametro, maggiore è la possibilità che si verifichino vibrazioni.

I diversi materiali delle barre offrono un diverso comportamento. Le barre di acciaio sono generalmente resistenti alle vibrazioni fino a un rapporto 4:1 della barra (L/D). Le barre di metallo pesante realizzate con leghe di tungsteno sono più dense dell'acciaio e possono gestire rapporti L/D fino a 6:1. Le barre in metallo duro integrale offrono una maggiore rigidità e consentono fino a rapporti L/D fino a 8:1, insieme tuttavia al potenziale svantaggio di un costo più elevato, specialmente quando è richiesta una barra di grande diametro.

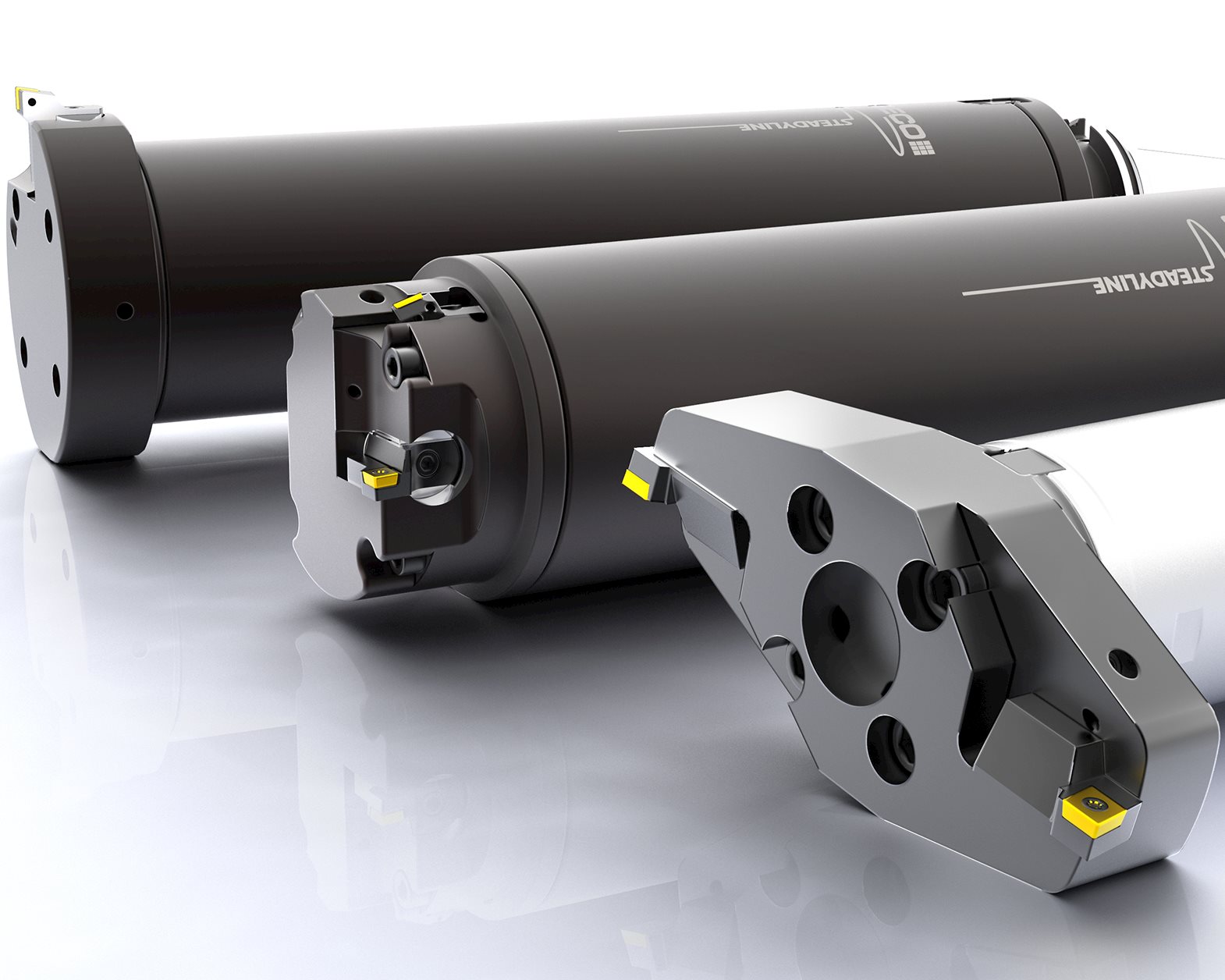

Un modo alternativo per smorzare le vibrazioni prevede una barra dallo smorzamento regolabile. La barra presenta uno smorzatore a massa risonante interno, progettato per andare in risonanza fuori fase rispetto alle vibrazioni indesiderate, assorbirne l'energia e ridurne al minimo l’ampiezza. Il sistema Steadyline® di Seco Tools (vedi barra laterale), ad esempio, presenta uno smorzatore di vibrazioni preregolato costituito da una massa in materiale ad alta densità sospesa all'interno della barra del portautensili tramite elementi smorzanti radiali. Lo smorzatore di massa assorbe immediatamente la vibrazione quando viene trasmessa dall'utensile da taglio al corpo della barra.

Un controllo attivo delle vibrazioni, più complesso a costoso, può essere rappresentato da dispositivi elettronici in grado di rilevare le vibrazioni e da attuatori secondari, anch’essi elettronici, per produrre un moto vibrazionale nel portautensili per cancellare quello indesiderato indotto dalla lavorazione.

MATERIALE DEL PEZZO

Le caratteristiche del materiale del pezzo possono contribuire a generare vibrazioni. La durezza del materiale, la tendenza al tagliente di riporto, l’incrudimento o la presenza di inclusioni dure alterano o rendono discontinue le forze di taglio e possono generare vibrazioni. In una certa misura, la regolazione dei parametri di taglio può ridurre al minimo le vibrazioni durante la lavorazione di determinati materiali.

GEOMETRIA DELL’UTENSILE

L’utensile stesso è soggetto a deflessione tangenziale e radiale. Quella radiale influisce sulla precisione del diametro del foro. In quella tangenziale invece l'inserto è spinto verso il basso lontano dall’asse della parte. Soprattutto durante la barenatura di fori di piccolo diametro, la curvatura del diametro interno riduce l’angolo di spoglia radiale tra l'inserto e il foro.

La flessione tangenziale spingerà l'utensile verso il basso e lontano dall’asse del componente, riducendo l'angolo di spoglia. La flessione radiale riduce la profondità di passata, influendo sulla precisione della lavorazione ed alterando lo spessore del truciolo. Le variazioni nella profondità di passata alterano le forze di taglio e possono provocare vibrazioni.

Le caratteristiche geometriche dell'inserto, inclusi l’angolo di spoglia, angolo di registrazione e il raggio di punta, possono aumentare o diminuire le vibrazioni. Inserti con angoli di spoglia positivi, ad esempio, diminuiscono la componente tangenziale della forza di taglio. Tuttavia, l'angolo di spoglia positivo può ridurre il gioco, portando a sfregamenti e vibrazioni. Un angolo di spoglia elevato e un raggio di punta ridotto producono un tagliente affilato, che riduce le forze di taglio. Tuttavia, questo tipo di tagliente può essere soggetto a danni da impatto o usura irregolare, che influiranno sulla finitura superficiale del foro.

Un angolo di registrazione del tagliente ridotto produce maggiori forze di taglio assiali, mentre un angolo di registrazione più elevato produce maggiori forze in direzione radiale. Le forze assiali hanno un effetto limitato sulle operazioni di barenatura, quindi può essere appropriato utilizzare un angolo ridotto. Tuttavia, un angolo di registrazione basso concentra anche le forze di taglio su una sezione più piccola del tagliente rispetto a un angolo maggiore, con possibili effetti negativi sulla durata dell'utensile. Inoltre, l'angolo di registrazione di un utensile influenza lo spessore del truciolo e la direzione del flusso del truciolo.

Il raggio di punta dell'inserto deve essere inferiore alla profondità di passata per ridurre al minimo le forze di taglio radiali.

CONTROLLO DEL TRUCIOLO

Eliminare i trucioli dal foro è un problema chiave nelle operazioni di barenatura. La geometria dell'inserto, le velocità di taglio e le caratteristiche del materiale del pezzo influenzano questo aspetto. I trucioli corti sono auspicabili in barenatura perché sono più facili da evacuare dal foro e minimizzano le forze sul tagliente. Tuttavia, le geometrie dell'inserto altamente sagomate per rompere i trucioli tendono a consumare più energia e possono causare vibrazioni.

Per creare una buona finitura superficiale, le operazioni possono richiedere una profondità di passata ridotta che produrrà trucioli più sottili, aumentando così il problema del controllo dei trucioli. Aumentare la velocità di avanzamento può rompere i trucioli ma può anche aumentare le forze di taglio e generare vibrazioni, che possono influire negativamente sulla finitura superficiale. Alte velocità di avanzamento possono anche causare la creazione di taglienti di riporto durante la lavorazione di acciai a basso tenore di carbonio, quindi velocità di avanzamento più elevate e un’adduzione interna ottimale di refrigerante possono essere una soluzione per il controllo del truciolo quando si lavorano leghe di acciaio più malleabili.

CONCLUSIONE

La barenatura profonda e la tornitura con utensili di lunghezza estesa sono operazioni di lavorazione dei metalli comuni ed essenziali. Eseguire in maniera efficiente queste operazioni richiede una valutazione complessiva del sistema di lavorazione per garantire che i molteplici fattori coinvolti per la riduzione delle vibrazioni e per assicurare la qualità del prodotto siano in sinergia per ottenere la massima produttività e redditività.

PRODUTTIVITA’ ATTRAVERSO GLI UTENSILI A SMORZAMENTO PASSIVO

Gli utensili Steadyline® di Seco Tools consentono di eseguire le tipiche lavorazioni a sbalzo due volte più velocemente rispetto agli utensili senza smorzamento, migliorando al contempo la finitura superficiale del pezzo, allungando la durata dell'utensile e riducendo le sollecitazioni sulla macchina utensile. La tecnologia antivibrante passiva/dinamica del sistema consente di realizzare particolari lavorazioni, come quelle che usano utensili con rapporti L/D superiori a 6:1, altrimenti non utilizzabili nemmeno con parametri di lavorazione minimi. Le operazioni di tornitura e barenatura fino ad una profondità 10xD di fori piccoli e grandi possono essere affidabili e produttive.

Il sistema dinamico/passivo di controllo delle vibrazioni Steadyline® funziona grazie ad un'interazione delle forze vibrazionali. Durante il funzionamento, la forza di taglio induce uno spostamento (vibrazione) nel portautensili. Per contrastare le vibrazioni, il sistema Steadyline® utilizza le proprietà di una seconda massa interna, progettata con la stessa frequenza propria del corpo della barra. La massa è progettata per andare in risonanza fuori fase rispetto alle vibrazioni indesiderate, assorbire la loro energia e ridurre al minimo gli spostamenti indesiderati.

Nel sistema Steadyline®, la massa che assorbe le vibrazioni è posizionata nella parte anteriore della barra, dove potenzialmente la flessione risulta più elevata e la massa può smorzare immediatamente le vibrazioni trasmesse dal tagliente al corpo della barra. Il sistema Steadyline® teste Seco GL corte e compatte che portano il tagliente vicino alla massa di smorzamento per massimizzare l’assorbimento delle vibrazioni. Il sistema è adattabile a una vasta gamma di lavorazioni ed è particolarmente utile per la barenatura di sgrossatura o finitura, nonché per contornatura, la lavorazione di tasche e scanalatura.

Seco Tools ha ampliato le sue soluzioni di tornitura e barenatura profonda con alcune aggiunte alla sua serie di barre di tornitura/alesatura antivibranti Steadyline® e nuove teste da taglio. Le ultime novità includono barre Steadyline® da 1,00"(25 mm) e 4,00" (100 mm) di diametro, teste da tornitura GL25 e una gamma di teste da barenatura BA per operazioni di sgrossatura e finitura fino a diametri di 115 mm.

Le teste degli utensili da barenatura e tornitura possono essere sostituite rapidamente utilizzando l’attacco GL, che fornisce centraggio preciso, ripetibilità di 5 micron e capacità di orientamento della testa a 180 °.

Le barre del diametro di 1,00"(25 mm) con connessione lato pezzo GL25 comprendono barre rinforzate in metallo duro per affrontare le sfide di sbalzi fino a 250 mm, insieme a Seco-Capto, HSK-T/A e collegamenti lato macchina con codolo cilindrico. Le barre di diametro maggiore di 100 mm (4,00") ospitano le teste da tornitura GL50 esistenti e incorporano la tecnologia di adduzione del refrigerante ad alta pressione Jetstream Tooling attraverso adattatori da BA a GL50.

Laddove le opzioni convenzionali di attrezzaggio falliscono, Steadyline® offre precisione e sicurezza durante le operazioni a sbalzo elevato, diminuendo le sollecitazioni sul mandrino, aumentando i tassi di asportazione del metallo, creando finiture superficiali ottime e prolungando la durata dell'utensile.