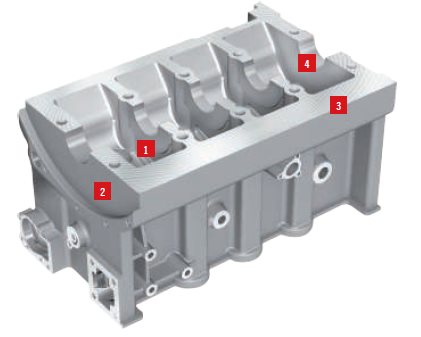

Zylinderblock

Zylinderblöcke dienen als Gehäuse für verschiedene Hauptteile eines Motors, z. B. Einsätze und Kühlkanäle. Blockkonstruktionen sind häfuig konzeptionell unterschiedlich und bestehen aus verschiedenen Werkstoffen, die Bimetallzerspanung sowie komplexe Produktionsprozesse und hochpräzise Werkzeuge erfordern.

Ihre Herausforderungen

- Beseitigung von Vibrationen beim produktiven Fräsen der beiden Druckflächen.

- Hohe Produktivität und Zuverlässigkeit beim Eckfräsen von ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

- Hohe Produktivität und Zuverlässigkeit beim Planfräsen von ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

- Sicherer und effizienter Prozess zum Schruppen der Kurbelwellenbohrungslinie.

- Hohe Tischvorschübe und niedrige Zerspankräfte beim Schruppen der Zylinderbohrung.

- Enge Toleranzen und hohe Oberflächengüte beim Reiben.

- Generierung eines produktiven Prozesses zum Fräsen kleiner Flächen mit ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

- Produktives Schlichten von Hauptflächen mit hohen Anforderungen an Oberflächengüte, Ebenheit und Welligkeit.

- Zahlreiche Bohrungen mit geringen Zykluszeiten, hoher Qualität und Zuverlässigkeit.

- Produktivität und Zuverlässigkeit beim Schlichten der Kurbelwellenbohrungslinie.

- a) Reiben präziser Bohrungen mit perfekter Oberflächengüte.

b) Minimierung der Werkzeugkosten pro Teil bei der produktiven Herstellung zahlreicher Bohrungen. - Minimieren der Zykluszeiten bei der Produktion von tiefen Qualitätsbohrungen.

1. Beseitigung von Vibrationen beim produktiven Fräsen der beiden Druckflächen.

Die Seco Familie der R335 Scheibenfräser zeichnet sich durch robuste Fräskörper für hohe Werkzeugstandzeiten aus und beinhaltet eine Vielzahl von Funktionen zur Optimierung der Gussbearbeitung. Positive Spanwinkel reduzieren Zerspankraft und Vibrationen, um die Genauigkeit und den Energieverbrauch zu optimieren. Durch einen konstanten Spanwinkel über den Radius wird der Spantransport maximiert. Zusätzlich erhöht der Einsatz der schwingungsdämpfenden Steadyline-Aufnahmen für Aufsteckfräser die dynamische Steifigkeit und ermöglicht den Einsatz von R335 Fräsern mit langer Auskragung.

Eingesetztes Werkzeug: R335.18 Scheibenfräser mit Steadyline-Aufnahme

2. Hohe Produktivität und Zuverlässigkeit beim Eckfräsen von ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

Mit dem robusten Fräserkörper und den dicken, doppelseitigen quadratischen Wendeplatten liefert die R220.88-Fräserfamilie hervorragende Zeitspanvolumen beim Schruppen von Guss. Die Version der engen Teilung wurde speziell für Automobilkomponenten entwickelt, bei denen das produktive Fräsen von kleinen Flächen erforderlich ist.

Eingesetztes Werkzeug: Planfräser R220.88

3. Hohe Produktivität und Zuverlässigkeit beim Planfräsen von ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

Mit 16 Schneidkanten pro Wendeschneidplatte führt der Double Octomill zu einer deutlichen Kostensenkung bei gleichzeitig verbesserten Ergebnissen. Das Werkzeug liefert ausgezeichnete Oberflächengüten bei maximaler Sicherheit. Darüber hinaus zeichnet es sich durch eine hervorragende Werkzeugstandzeit und den flexiblen Einsatz sowohl zum Schruppen als auch zum Schlichten aus.

Eingesetztes Werkzeug: Double Octomill Planfräser

4. Sicherer und effizienter Prozess zum Schruppen der Kurbelwellenbohrungslinie.

Dieses Werkzeug nach Kundenwunsch wurde mit starken Tangential-Radius-Wendeplatten entwickelt und zeichnet sich durch eine extreme Steifigkeit beim Schruppen der Kurbelwellenbohrungslinie aus. Die Mittenlochklemmung sorgt für Prozesssicherheit, während die Innenkühlung die Werkzeugstandzeit verlängert und den Spantransport optimiert.

Eingesetztes Werkzeug: Kugelkopffräser nach Kundenwunsch

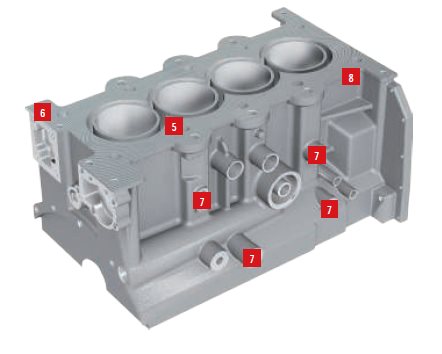

5. Hohe Tischvorschübe und niedrige Zerspankräfte beim Schruppen der Zylinderbohrung.

Diese Bohrstange nach Kundenwunsch verwendet Klemmhalter, die speziell zum Schutz des Werkzeugkörpers entwickelt wurden und ermöglicht die Feineinstellung der Positionierung von

CBN-Wendeplatten. Dadurch ist das Werkzeug ideal zum Schruppen. Es sollten CBN 300-Wendeplatten mit einer Kantenverrundung Typ "E" zur Reduzierung der Zerspankräfte eingesetzt werden.

Eingesetztes Werkzeug: Bohrstange mit CBN-Wendeplatte

6. Enge Toleranzen und hohe Oberflächengüte beim Reiben.

Für Bohrungen mit einem Durchmesser von 2,97 bis 12 mm bietet Nanofix die ideale Lösung für maximale Präzision. Nanofix ist eine mehrschneidige VHM-Reibahle mit interner Kühlschmierstoffzufuhr und Quick-Fit-Verbindung. Bei Austausch der Reibahle ist ein Nachmessen daher nicht erforderlich.

Eingesetztes Werkzeug: Nanofix Reibahle

7. Generierung eines produktiven Prozesses zum Fräsen kleiner Flächen mit ungleichmäßigen und unreinen Oberflächen sowie Gusshaut.

Der Fräser R220.38 mit super-enger Teilung wurde speziell für die Automobilproduktion entwickelt. Häufig sind hier kleine Teile aus Guss zu fräsen. Dieses Werkzeug zeichnet sich durch einen robusten Körper und maximale Zeitspanvolumen bei der Verwendung von tangentialen Wendeplatten aus.

Eingesetztes Werkzeug: Fräser R220.38 mit super-enger Teilung

8. Produktives Schlichten von Hauptflächen mit hohen Anforderungen an Oberflächengüte, Ebenheit und Welligkeit.

Der R220.30 ist mit einem Durchmesser von 80 bis 355 mm erhältlich und bietet eine hervorragende Leistung beim Schlichten. Bei Verwendung einer positiven Wendeplatte mit vier Wiper-Schneiden ist es mit diesem Werkzeug einfach, die Anforderungen an Ebenheit und Rauigkeit zu erfüllen. Hartmetall-Wendeplatten der Sorte MH1000 optimieren die Leistung für Schlichtbearbeitungen beim Planfräsen von Zylinderköpfen.

Eingesetztes Werkzeug: Planfräser R220.30

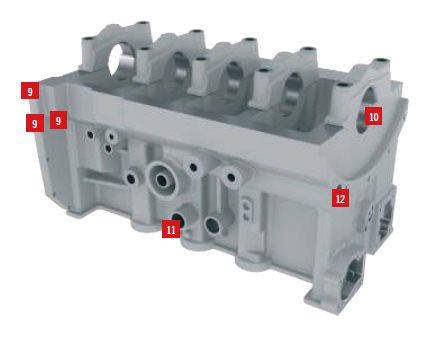

9. Zahlreiche Bohrungen mit geringen Zykluszeiten, hoher Qualität und Zuverlässigkeit.

Der Seco Feedmax Fasbohrer verwendet eine leichtschneidende Geometrie und eine spezielle Schneidkantenausführung zur Erhöhung der Prozesssicherheit und Werkzeugstandzeit, um die hohe Leistung bei winkeligem Werkzeugaustritt oder Querbohrungen zu ermöglichen. Das Werkzeug zeichnet sich durch eine reibungsarme Beschichtung aus und erreicht durch vier Führungsfasen eine erhöhte Stabilität.

Eingesetztes Werkzeug: Seco FeedmaxTM Fasbohrer

10. Produktivität und Zuverlässigkeit beim Schlichten der Kurbelwellenbohrungslinie.

Nachdem mit einem kurzen Feinausdrehkopf eine Vorbohrung in die ersten zwei Lager erfolgte, ermöglicht dieses Ausdrehwerkzeug nach Kundenwunsch durch eine reibungshemmende rotierende Führungsbuchse ein vibrationsfreies Schlichten der Kurbelwellenbohrungslinie. Die rotierende Führungsbuchse ist für beliebige radiale und axiale Lasten ausgelegt und sorgt für eine hervorragende Präzision und Zuverlässigkeit.

Eingesetztes Werkzeug: Ausdrehwerkzeug mit Drehbuchse

11. a) Reiben präziser Bohrungen mit perfekter Oberflächengüte.

Die Wechselkopf-Reibahle Precimaster™ minimiert die Kosten pro Bohrung und sorgt für hervorragende Ergebnisse. Darüber hinaus wird unser Programm an Reibwerkzeugen durch die Reihen Nanofix™, Precifix™ und Xfix™ vervollständigt. Diese Werkzeuge garantieren hochproduktive Qualitätsbohrungen mit einem Durchmesser von 2,97 bis 155 mm.

Eingesetztes Werkzeug: Seco Reibwerkzeuge

11. b) Minimierung der Werkzeugkosten pro Teil bei der produktiven Herstellung zahlreicher Bohrungen.

Perfomax erreicht mit starken Wendeschneidplatten und einem äußerst stabilen, beschichteten reibungsarmen Bohrerkörper eine hervorragende Produktivität und Wirtschaftlichkeit. Die Bohrer zeichnen sich durch optimierte Geometrien aus, die ein Durchbiegen des Werkzeuges verhindern und für guten Spantransport sorgen.

Eingesetztes Werkzeug: Perfomax Bohrer

12. Minimieren der Zykluszeiten bei der Produktion von tiefen Qualitätsbohrungen.

Seco Feedmax SD230A zeichnet sich durch scharfe, positive und starke Schneidkanten aus, die für eine hervorragende Bohrungsqualität sorgen. Der Bohrer wurde speziell für die Hochleistungsbearbeitung für Bohrungen bis zu 30 x D entwickelt. Optimierte Geometrien sorgen für Prozesssicherheit, hohe Werkzeugstandzeiten und hervorragende Leistung in Aluminium. Dadurch wird die Gratbildung am Bohrungsaustritt reduziert und die Werkstückverformung minimiert.

Eingesetztes Werkzeug: Seco FeedmaxTM SD230A