ステンレス鋼合金加工における重要な要因バランス

ステンレス鋼は強度があり、熱や腐食に耐性を維持します。切削加工するには、適正な工具の仕様と形状を効果的な切削条件でバランスさせる必要があります。ステンレス鋼合金の主な特性は何か?

ステンレス鋼合金は、強度と耐熱性および耐食性を兼ね備えた汎用性に優れたい被削材料です。これらの優れた構造特性は、機械切削加工をより困難にします。生産工場は、生産的なステンレス鋼合金機械切削加工のための適正な切削パラメータに加えて、切削工具の特性と形状の慎重なバランスを必要とします。適切なセットアップと設定により、ステンレス鋼合金の加工変革はそれほど難しくなくなり、やりがいのあるものになります。

更に優れた合金や多大な課題

ステンレス鋼合金には、フェライト系、マルテンサイト系、オーステナイト系、デュプレックス系、析出硬化系の 5 種類の要素グループが存在します。各グループ固有の特性と用途は、異なる機械加工特性の課題を有します。

被削材グループについて詳しく知る

基本的なステンレス鋼合金はフェライト系またはマルテンサイト系です。フェライト合金は10%から12%のクロムを含み、硬化処理することはできません。マルテンサイト系合金は、マンガンやケイ素とともにクロムや炭素を多く加え、熱処理によって硬化することが可能です。フェライト系およびマルテンサイト系のステンレス合金は台所用品や庭用具のような家庭用品に多用されます。産業環境においては、もはや第一の選択肢ではありません。ステンレス鋼合金は、機械的強度と耐食性を高めるために進化しました。

強度維持のために、冶金技術者は鉄/クロム/ニッケル合金またはオーステナイト系ステンレス鋼合金を構成するためにニッケルを添加しました。これらの合金は石油化学産業分野で一般的であり、食品産業における衛生要件を満たし、過酷な環境のための一般的な機械設備を製造する際に適用されます。

性能が向上すると、製造加工上の課題も大きくなる。フェライト系およびマルテンサイト系のステンレス鋼合金は、耐食性が化学的性質であるため、普通鋼に比較しても機械加工がそれほど難しくありません。しかしながら、オーステナイト系ステンレス鋼合金の硬度、靭性、変形抵抗および熱特性を増加させるのと同じ要素元素は、それらの機械加工性を低下させます。

オーステナイト合金とその加工プロセスに関する誤解

最近まで、機械工はオーステナイト合金の強度がより高い機械的切削力、より強いネガ形状の工具形状、および切削パラメータの減少を必要であると考えられていました。しかし、そのアプローチは有効ではありません。工具寿命が短く、切り屑が長く、加工バリが頻繁に発生し、表面粗さが不十分で、不要な加工振動が発生します。

オーステナイト系ステンレス鋼合金は、従来の鋼材よりもはるかに高い機械的切削力を必要とはしません。オーステナイト系ステンレス鋼合金の主な課題は、機械加工により多くのエネルギーを必要とする熱特性によるものです。

しかし切削加工は基本的に変形過程であり、オーステナイト系ステンレス鋼合金は変形中に加工硬化します。オーステナイト系ステンレス鋼合金は、熱伝導率が低く、変形抵抗が高いため、加工すると発熱が過剰になります。切削加工領域から加工熱を排除することが重要です。一般鋼材の切り屑とは異なり、オーステナイト系ステンレス鋼合金の切り屑は切削熱を伝搬して切削熱を逃がすことができません。その切削熱が切削ゾーンに残留し、工具寿命を短させます。

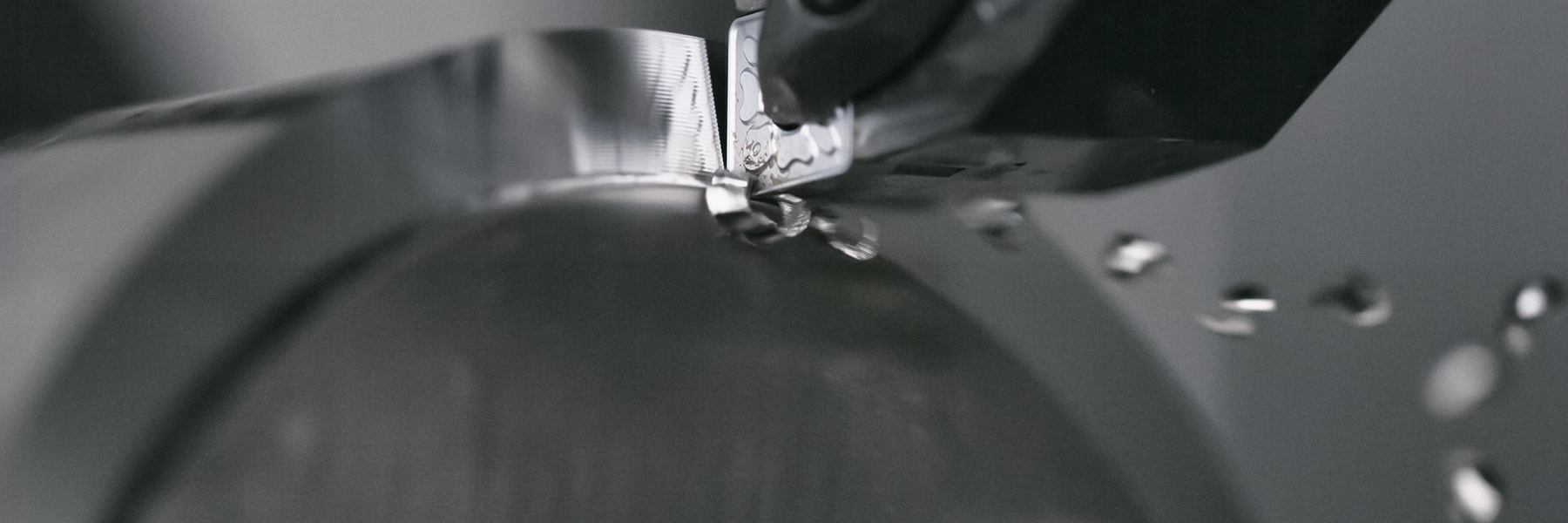

切削工具メーカーは、ステンレス鋼合金を加工している間に発生する切削熱に耐えることができるように、超硬母材を構成します。母材組成と同様に表層の切れ刃性能が重要です。ステンレス鋼合金を変形させるのではなく、より鋭利な工具による切削が有効であり、切削発熱を低します。

切削領域での加工発熱を抑制するための適正な切削条件

ステンレス鋼合金の熱伝導率が低いため、切り屑の熱伝搬は制限されるが、切り屑の体積が大きいほど、より多くの切削熱が排除されます。切削領域、切り屑の切削熱量を最大化するために、切削速度と送り速度を可能な限り最大の深さを適用します。切削深さが大きいほど、製品を完成させるのに必要な切削パスの数も少なくなります。オーステナイト系ステンレス鋼合金は、機械加工時に硬化する傾向があるため、切削パスが少なくなると、これらの切れ刃破損リスクが最小限に抑えられます。

これらの積極的な機械加工工程には実用的な限界があります。例えば、表面仕上げ精度要件は最大送り速度を制限します。工作機械の能力だけでなく、切削工具と加工品の剛性も機械加工切削条件を制限させます。

適切なクーラント供給は切削加工を達成させるために不可欠です

クーラント供給はオーステナイト系ステンレス鋼合金の加工を達成させるためにほとんど常に重要となります。少なくとも8または9パーセントのオイル含有量の高品質の油/水エマルジョン溶液を使用します。これとは対照的に、典型的な機械加工工程での、油分含有量はわずか3~4%です。切削領域への供給圧力伝達が高くなると、クーラントの効果性能も向上します。特殊な高圧供給システムである、Seco Jetstream Tooling®などの機能はさらに効果的です。

コーティング被膜と切削条件を適正化して工具の摩耗を制御する

硬質性コーティング被膜層により高温硬度が強化され、高温切削環境での工具寿命が向上します。母材を切削熱から遮断する厚いコーティング被膜層は、非常に鋭利な刃先形状には均一に付着しません。代わりに、切削工具メーカーは、優れた耐熱性を維持する薄いコーティング被膜層を生成します。一部のオーステナイト系ステンレス鋼合金には、研磨性のある硬い含有要素が含まれています。切削工具の耐摩耗性を高める硬質コーティング被膜層により、工具寿命を延ばすことができます。

オーステナイト系ステンレス鋼合金は延性が高く、切削工具に固着しやすい傾向特性があります。固着摩耗は、切削された被削材が工具に付着して蓄積するときに発生します。この付着物により、刃先の一部が剥がれ、表面仕上げ状態が悪化し、工具が欠損する可能性があります。コーティング被膜層は潤滑性を促し、固着摩耗を抑制します。切削速度を高く設定すると、固着摩耗を最小限に抑えることもできます。

ノッチ摩耗(境界摩耗)は、切削加工中の加工硬化面によって生じる、非常に局所的で極端な摩擦摩耗形態です。切削深さを変化させることで、摩耗領域を刃先全体に広げることが可能です。適切なコーティング被膜層と併せて、この切削対応はオーステナイト系ステンレス鋼合金のノッチ摩耗(境界摩耗)を軽減するのに有効です。

工具の選択は切削加工の適正化に不可欠です

工具メーカーは、特定の被削材料で最適なパフォーマンスが得られるようにツール特性のバランスを検討設定しています。超硬材種の研究においては、硬度と靭性のバランスをとることを目指しています。これにより、塑性変形に耐えるほど硬く、切れ刃破損するほど硬くないツール材種が生成されます。同様に、鋭い刃先形状は鈍角な刃先形状ほど強力ではありません。工具メーカーは、切削性と刃先強度のバランスが取れた工具を設計することを目指しています。

工具メーカーは、工具開発中に適用ガイドラインの適正化を常に検討しています。切削加工条件の推奨項目のほとんどは、従来の鋼材の靭性と硬度に基づいています。これらの推奨条件では、オーステナイト系ステンレス鋼合金やその他の高性能合金材の加工に伴う切削熱要因は十分に考慮されていません。工具メーカーは技術研究者と協力して、これらの材料の切削熱特性を考慮して工具のテスト手順を改訂し始めました。

新しい切削ガイドラインは、新しい参照資料の情報が反映されています。従来の切削加工性基準では、1 つの鋼材合金と、それを機械加工する際に発生する機械的負荷が適用されていました。最新の基準では、工具メーカーは、切削速度、送り速度、切削深さの適切な基準値を備えたオーステナイト系ステンレス鋼合金の個別の参照資料を確立しています。さまざまな加工特性を持つ被削材において、最適な生産性を実現するために、工具メーカーは基準被削材に対する切削性のバランス調整係数または補正係数を適時適用しています。

特定の被削材に適した特定の形状の適用

多くの切削工具は、さまざまな切削条件と加工状態の下で、さまざまな被削材に対して非常に汎用許容対応できる性能を有しています。これらのツールは、1 回限りの加工作業に対して、適度でコスト効率の高い生産性と加工品品質を達成できます。

ただし、特定の加工被削材で最高の生産性と生産プロセスの信頼性を実現するために、工具メーカーはさまざまなツール要素を継続的に操作可能な、適正バランスを設定しています。切削工具の基本的な要素には、母材、コーティング被膜、切れ刃形状などが含まれます。それぞれが非常に重要です。最高の切削工具では、それらはシステムとして機能し、各要素の集積を超える結果を生み出します。

切削工具の形状を含む工具の一部の要素が積極的な機能性能を果たします。形状によって、切削熱の発生と伝搬、切り屑の形成、加工可能な表面仕上げ精度に影響します。逆に、母材とコーティング被膜は受動的な機能を果たします。それらは、硬度と靭性のバランスを維持し、高温環境に耐え、化学的摩耗、固着摩耗、こすれ摩耗に耐えるように機能設計されています。

Seco の従来の M3 および M5 切れ刃形状インサートは、パフォーマンスを変えるジオメトリの違いの基本的な例を示しています。どちらも、ネガティブ(逃げ角 0˚)の切れ刃形状と、切れ刃と工具すくい面の間に T ランドを備えています。汎用性の高い中粗加工用途の M3 切れ刃形状は、さまざまな加工被削材料で優れた工具寿命と切り屑コントロールを可能にします。M5 切れ刃形状は、加工要求の厳しい高送り荒加工用途に適しています。つまり、優れた刃先強度と比較的低い切削力を兼ね備えています。

M3 と M5 の切れ刃形状は多用途であるにもかかわらず、強靭ではあるものの、完全に鋭利な切れ刃ではありません。オーステナイト系ステンレス鋼合金では、切り屑生成変形によりかなりの切削熱が発生します。その代わりに、Seco MF4 および MF5 の切れ刃形状は、鋭いポジティブ形状を特徴としています。切れ刃部の狭いポジティブ T ランドは、鋭い刃の背後で強度を保持しながら、鋭さを維持する性能を有しています。これらの広い選択肢の切削性形状により、鋼材やステンレス鋼合金の中仕上げ加工を容易にすることが可能になります。MF5 切れ刃形状は、高送り加工用途で特に効果的です。

適切な結果を得るために、機械オペレータは加工する被削材料に適した工具形状を必要とします。オーステナイト系ステンレス鋼合金などの複雑で要求の厳しい被削材料の場合、適切な工具形状と加工方法を最適化して素材自体の要素挙動を相殺する必要があります。最新の工具設計の結果は、汎用性に富んだ最適な被削材への適正な加工を具現化しているものです。