MEP ทำการลบคมในการผลิตชิ้นส่วนอากาศยาน

ผู้ผลิตว่าจ้างการกลึง การกัดและการเจาะเพื่อคุณสมบัติการขึ้นรูปบนชิ้นงาน อย่างไรก็ตาม กระบวนการเดียวกันเหล่านั้นอาจทำให้เกิดเสี้ยนและขอบคมที่ไม่พึงประสงค์ที่ขอบของคุณลักษณะได้ สภาพขอบเหล่านี้อาจส่งผลให้วัสดุแตกหักเมื่อมีการใช้งานชิ้นส่วน อาจทำให้โครงสร้างอ่อนแอลงและอาจเป็นอันตรายต่อผู้หยิบจับ เงื่อนไขเชิงลบเหล่านี้เป็นสาเหตุที่ผู้ใช้งานจำนวนมากมองว่าเสี้ยนหรือขอบที่แหลมคมมากเป็นเหตุผลในการปฏิเสธชิ้นส่วนจากซัพพลายเออร์ผู้ผลิตว่าจ้างการกลึง การกัดและการเจาะเพื่อคุณสมบัติการขึ้นรูปบนชิ้นงาน อย่างไรก็ตาม กระบวนการเดียวกันเหล่านั้นอาจทำให้เกิดเสี้ยนและขอบคมที่ไม่พึงประสงค์ที่ขอบของคุณลักษณะได้ สภาพขอบเหล่านี้อาจส่งผลให้วัสดุแตกหักเมื่อมีการใช้งานชิ้นส่วน อาจทำให้โครงสร้างอ่อนแอลงและอาจเป็นอันตรายต่อผู้หยิบจับ เงื่อนไขเชิงลบเหล่านี้เป็นสาเหตุที่ผู้ใช้งานจำนวนมากมองว่าเสี้ยนหรือขอบที่แหลมคมมากเป็นเหตุผลในการปฏิเสธชิ้นส่วนจากซัพพลายเออร์

ผู้ผลิตมักจะกำจัดเสี้ยนและขอบคมออกโดยใช้เครื่องเจียมือและกระบวนที่ทำด้วยมือแบบอื่นๆ วิธีการดังกล่าวทำได้ล่าช้าและจำเป็นต้องถอดชิ้นส่วนออกจากเครื่องจักรและติดตั้งใหม่เพื่อการลบคมหรือลบมุม และแม้กระทั่งเมื่อดำเนินการโดยช่างฝีมือผู้ชำนาญ การดำเนินการเหล่านี้ยังขาดความสม่ำเสมอของกระบวนการที่จำเป็น เมื่อดำเนินการจากส่วนหนึ่งไปอีกส่วนหนึ่ง

ทางเลือกที่มีประสิทธิภาพแทนการลบคมด้วยมือคือการทำโปรไฟล์ขอบด้วยเครื่องจักร (MEP) MEP กำจัดสภาพคมตัดที่ไม่เป็นที่ยอมรับโดยการใช้เครื่องมือที่ได้รับการออกแบบทางวิศวกรรมและเป็นอุปกรณ์เดียวกับที่ใช้ตัดเฉือนคุณสมบัติของชิ้นส่วน กระบวนการ MEP มีประโยชน์มากมาย สามารถกำหนดเงื่อนไขขอบสุดท้ายได้แม่นยำและตั้งโปรแกรมผ่านระบบ CAM ของเครื่อง ส่งผลให้ความสามารถในการทำซ้ำได้สูงสุด เวลาในการผลิตชิ้นส่วนโดยรวมลดลงเนื่องจากไม่จำเป็นต้องถอดชิ้นส่วนออกจากเครื่องจักรและติดตั้งใหม่ และพิกัดคลาดเคลื่อนสะสมรวมถึงความไม่สอดคล้องอื่นๆ ที่เกิดขึ้นตั้งแต่การตั้งค่าจนถึงการตั้งค่าถูกลบไป เพื่อตอบสนองต่อแนวโน้มนี้ ผู้ผลิตเครื่องมือตัดในปัจจุบันยังคงพัฒนาเครื่องมือใหม่ที่มีประสิทธิภาพ ซึ่งจะช่วยเพิ่มประโยชน์ของกระบวนการ MEP

เมื่อคำนึงถึงอุตสาหกรรมอากาศยานที่มีความต้องการเข้มงวดยิ่งขึ้นเรื่อยๆ สำหรับชิ้นส่วนที่มีความแม่นยำและสม่ำเสมอ ชิ้นส่วนเครื่องบินไอพ่นถือเป็นตัวเลือกอันดับแรกสำหรับการนำ MEP มาปรับใช้

ชิ้นส่วนเครื่องยนต์กังหันของเครื่องบิน โดยทั่วไปมักแบ่งประเภทออกเป็นแบบไม่หมุนและหมุน สำหรับ MEP ของชิ้นส่วนเครื่องยนต์ที่ไม่หมุนเช่น ดรัมและตัวถัง การกัดโปรไฟล์ขอบโดยทั่วไปมักใช้วิธีลบมุมตามมาตรฐานและเครื่องมือลบเหลี่ยมโดยนำมาปรับใช้กับอุปกรณ์ที่กัดแต่งชิ้นส่วนนั้น

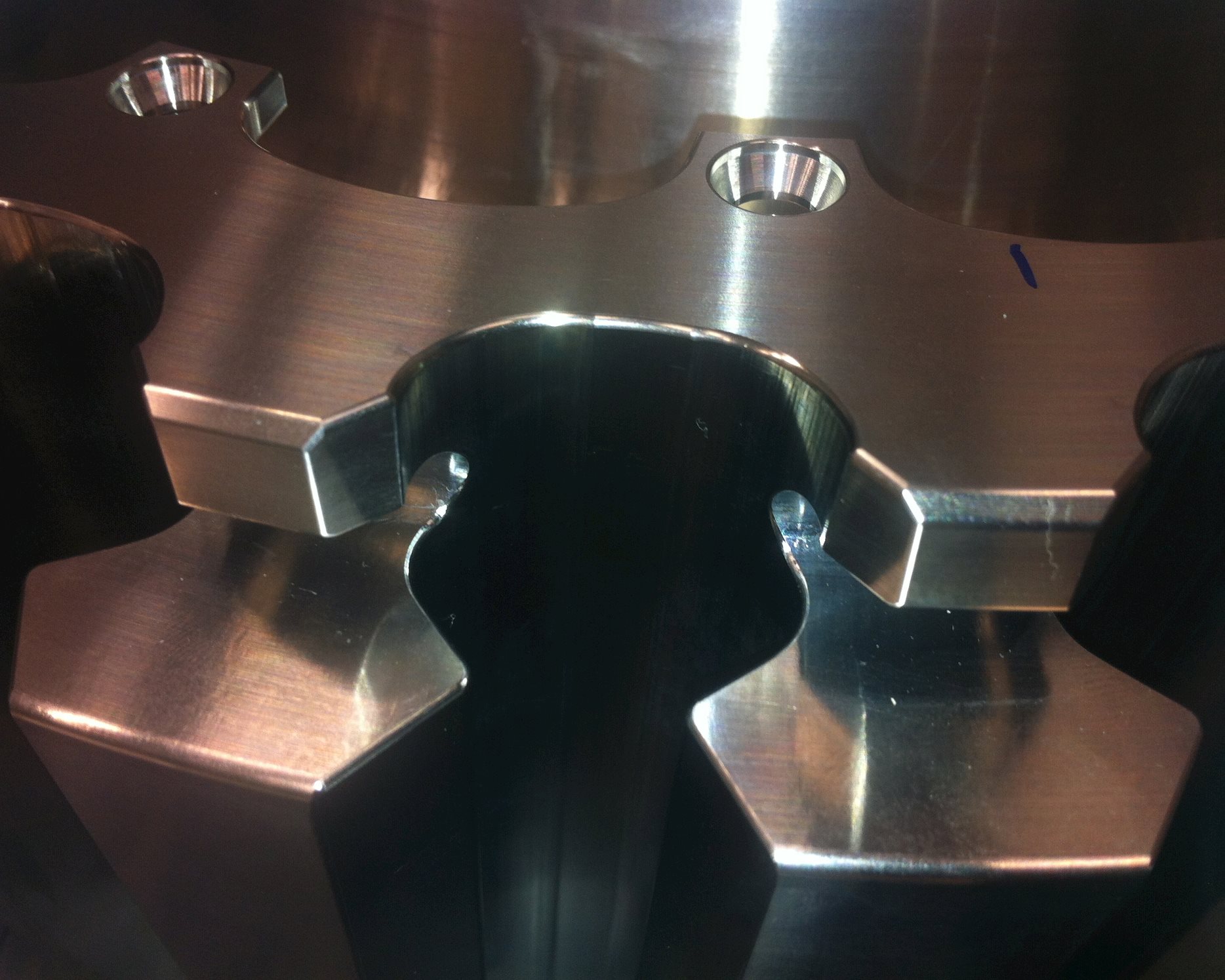

สำหรับชิ้นส่วนหมุนได้ที่สำคัญ เช่น พัดลมและจานคอมเพรสเซอร์ ผู้ใช้งานมีมาตรฐานที่สูงกว่าและต้องการกำจัดข้อบกพร่องพื้นผิวโดยสมบูรณ์ โดยทั่วไปแล้ว เงื่อนไขของขอบจะผ่านการอนุมัติและการรับรองจากห้องปฏิบัติการ เพื่อลบคมชิ้นส่วนเหล่านี้ ผู้ผลิตเครื่องมือได้พัฒนาเครื่องมือ MEP แบบสั่งทำที่มีความแม่นยำสูง ทำซ้ำได้อย่างเต็มที่

เครื่องมือลบคมและกัดขึ้นรูป เช่นที่ใช้กับชิ้นส่วนแบบไม่หมุน ได้แก่ ดอกกัดลบมุมโซลิดคาร์ไบด์เคลือบผิวซึ่งมีคมตัด 45˚และ 60˚ เช่นเดียวกันกับเครื่องมือที่ใช้เม็ดมีดถอดเปลี่ยนได้เพื่อสร้างการลบมุมที่ 45˚ และ 60˚

สำหรับการใช้งานที่สำคัญที่สุด ผู้ผลิตเครื่องมือจะจัดหาเครื่องมือที่ออกแบบเป็นพิเศษสำหรับขอบโปรไฟล์และลบเสี้ยนโดยเฉพาะที่ทางเข้าหรือออกจากรู เครื่องมือบางชนิดรวมความสามารถเหล่านั้นเข้าด้วยกัน และสามารถลบเสี้ยนทั้งทางเข้าและออกได้

เครื่องมือแบบสั่งทำเหล่านี้มักมีลักษณะรูปทรงการตัดที่ซับซ้อน การออกแบบที่ซับซ้อนที่สุดซึ่งสร้างการลบมุมที่มีขอบโค้งนำหน้าโดยมุมเส้นนำเข้าและเส้นนำออกที่ออกแบบทางวิศวกรรมมาเพื่อป้องกันการเกิดครีบขั้นสองตามมา

การพัฒนาเครื่องมือเฉพาะทางเป็นมากกว่าความล้ำหน้าเพียงอย่างเดียว สำหรับการทำโปรไฟล์เสี้ยนและขอบที่ทางเข้ารู หรือพื้นผิวด้านบนของชิ้นส่วน การวิจัยพบว่าการผสมผสานระหว่างเครื่องมือตัดขวากับเกลียวด้านขวานั้นมีประสิทธิภาพมากที่สุด เนื่องจากจะทำหน้าที่ในการขจัดวัสดุที่ถูกตัดออกจากชิ้นส่วน ในทางกลับกัน สำหรับเสี้ยนตรงทางออกบนพื้นผิวด้านล่างของชิ้นส่วน การใช้เครื่องมือตัดขวากับเกลียวด้านซ้ายจะทำงานได้ดีที่สุด เพราะเนื่องจากการกำหนดค่าดังกล่าวจะทำการเคลื่อนเศษออกจากชิ้นส่วน

การวิเคราะห์การใช้งานอื่นๆ ระบว่าเครื่องมือ MEP ที่ออกแบบมาสำหรับลบเสี้ยนที่ด้านบนหรือทางเข้าของรูจะมีอายุการใช้งานเครื่องมือยาวนานกว่าเครื่องมือที่มีไว้สำหรับลบเสี้ยนที่ด้านล่างหรือตรงปลายทางออกของรูทะลุ นั่นเป็นเพราะเครื่องมือลบคมที่ออกแบบมาเพื่อเข้าถึงชิ้นส่วนและเข้าถึงทางออกของรูจะมีขนาดยาวกว่าและมีเส้นผ่านศูนย์กลางเล็กกว่าที่ตั้งใจจะทำงานจากด้านหนึ่งของรูเพียงด้านเดียว เครื่องมือที่มีเส้นผ่านศูนย์กลางยาวกว่าและเล็กกว่ามีแนวโน้มที่จะเกิดความไม่มั่นคงและการสั่นสะท้านได้ง่ายกว่า ซึ่งทั้งสองอย่างนี้อาจทำให้เครื่องมือคาร์ไบด์แตกหรือหักได้ ด้วยเหตุนี้ โรงงานส่วนใหญ่จึงเลือกใช้เครื่องมือแยกจากกัน เพื่อลบคมขอบทางเข้าและทางออกของรู แทนที่จะใช้เครื่องมือเดียวที่สามารถทำได้ทั้งสองอย่าง

เครื่องมือที่มีเส้นผ่านศูนย์กลางยาวกว่าและเล็กกว่ายังต้องได้รับการดูแลเอาใจใส่มากขึ้นในการเลือกพารามิเตอร์การตัด เครื่องมือสั้นและทนทาน สามารถทำงานได้เร็วขึ้นโดยไม่มีการสั่นสะท้านและปัญหาอื่นๆ รูปทรงและคุณลักษณะของชิ้นส่วนก็สร้างความแตกต่างเช่นกัน เมื่อสภาวะการตัดมีความมั่นคงและให้การตัดที่ราบรื่นและไม่มีสะดุด สามารถใช้พารามิเตอร์การตัดที่สูงมากยิ่งขึ้นได้ ในทางกลับกัน คุณลักษณะของชิ้นส่วน เช่น รูเข้าที่ขวางเส้นการตัด MEP บังคับให้ใช้พารามิเตอร์ที่ต้องระมัดระวังมากขึ้น เพื่อลดการสึกหรอของเครื่องมือและป้องกันความเสียหายก่อนเวลาอันควร

ส่วนหนึ่งของการพัฒนาอย่างต่อเนื่องของเครื่องมือ MEP เกี่ยวข้องกับเครื่องมือที่รวมการตัดเฉือนคุณลักษณะเข้ากับการลบคม ตัวอย่างเช่น คมตัด MEP จะอยู่ด้านบนของดอกกัด เพื่อให้สามารถตัดเฉือนเส้นผ่านศูนย์กลางของรูและลบคมขอบทางเข้าได้พร้อมกัน

สำหรับการจัดการรูและขอบขนาดใหญ่ ผู้ผลิตเครื่องมือสามารถออกแบบเครื่องมือทุกขนาดที่ซัพพลายเออร์สามารถจัดเตรียมช่องที่ใหญ่พอได้ อย่างไรก็ตาม ในด้านเล็กๆ ของสเปกตรัมก็มีข้อจำกัดอยู่ ในปัจจุบันรัศมีที่เล็กที่สุดซึ่งสามารถเจียได้คือประมาณ 0.2 มม. โดยมีมุมนำเข้าและมุมนำออกที่เล็กกว่าตามสัดส่วน

เครื่องมือ MEP แบบสั่งทำมีรัศมี ลบมุม มุมและคุณลักษณะเฉพาะเหล่านั้นรวมกัน เครื่องมือโดยทั่วไปจะมีคมตัดทรงเหลี่ยม อย่างไรก็ตาม ยังมีเครื่องมือปลายมนและทรงกลมเพื่อโปรไฟล์คุณลักษณะของชิ้นส่วนซึ่ง่มีรูปทรงที่จำกัดต่อการเข้าถึงเครื่องมือ MEP ที่มีคมตัดทรงเหลี่ยม เมื่อนำไปใช้กับเครื่องจักรห้าแกน เครื่องมือเหล่านี้สามารถสแกนเส้นของโปรไฟล์ชิ้นส่วนที่ซับซ้อนและสร้างรัศมีบนขอบโค้งที่ยาวได้

เพื่อความแม่นยำและสม่ำเสมอสูงสุด และการประหยัดเวลาเคลื่อนย้ายชิ้นส่วนจากเครื่องหนึ่งสู่อีกเครื่องหนึ่ง ผู้ผลิตมักทำ MEP ให้เป็นส่วนหนึ่งของขั้นตอนการตัดเฉือนคุณลักษณะของชิ้นส่วนจริง

โดยทั่วไป การลบคมจะเกิดขึ้นหลังจากการตัดเฉือนทั้งหมดเสร็จสิ้นแล้ว โปรแกรม CAM กำหนดให้เครื่องมือ MEP ลบเสี้ยนของรูทั้งหมดและหักขอบที่แหลมคมตามลำดับ เครื่องมือ MEP บางชนิดสามารถใช้เพื่อลบคมรูได้หลากหลาย และเครื่องมือโปรไฟล์บางชนิดสามารถใช้กับตำแหน่งที่แตกต่างกันได้สามหรือสี่ตำแหน่ง เช่น ด้านล่างของรูและด้านล่างของขอบลอน

เพื่อให้แน่ใจว่าการทำโปรไฟล์ขอบจะเกิดขึ้นในตำแหน่งที่ถูกต้องและในปริมาณที่เหมาะสม จะต้องกำหนดหรือวัดรูหรือคุณลักษณะที่เกี่ยวข้องก่อนการดำเนินการ MEP จะเริ่มต้น เมื่อพิกัดคลาดเคลื่อนของชิ้นส่วนต่ำ ตำแหน่งของพื้นผิวชิ้นส่วนจะถูกกำหนดไว้อย่างชัดเจน และอาจไม่จำเป็นต้องวัดค่าในกระบวนการ อย่างไรก็ตาม เมื่อพิกัดคลาดเคลื่อนมีมาก จำเป็นต้องมีการวัดหลังจากการตัดเฉือนครั้งแรกเพื่อระบุตำแหน่งของขอบหรือคุณลักษณะที่จะทำโปรไฟล์

นอกจากนี้ จะต้องวัดและจัดวางเครื่องมือเพื่อให้แน่ใจว่าจะสามารถทำโปรไฟล์ชิ้นส่วนได้อย่างถูกต้อง เนื่องจากรัศมีของเครื่องมือมีขนาดเล็กมาก – และในทางปฏิบัติไม่สามารถวัดได้ – ความยาวของเครื่องมือจึงถูกกำหนดไว้ในโปรแกรม CAM ผู้ปฏิบัติงานสามารถยืนยันความยาวของเครื่องมือที่อยู่ห่างจากเครื่องจักรด้วยพรีเซตเตอร์หรือบนเครื่องจักรผ่านเลเซอร์หรือหัววัดแบบสัมผัส อัตราป้อนจะถูกคำนวณโดยสัมพันธ์กับขนาดที่วัดได้ของคุณลักษณะของชิ้นส่วนและเครื่องมือ เครื่องมือลบคมแบบสั่งทำที่ซับซ้อนที่สุดวัดโดยผู้ผลิต 100 เปอร์เซ็นต์ มีพิกัดคลาดเคลื่อน 40 ไมครอนบนโปรไฟล์เครื่องมือรวมถึงค่ารันเอาท์ด้วย

การลบคมหรือการลบมุมควรพิจารณาเป็นขั้นตอนการทำผิวสำเร็จ โดยเน้นที่คุณภาพเป็นหลัก ประสิทธิภาพการทำงานเป็นสิ่งสำคัญเสมอ โดยเฉพาะอย่างยิ่งในกรณีของชิ้นส่วนอากาศยานที่ราคาหลายแสนยูโร การผลักดันเครื่องมือเพื่อเพิ่มผลผลิตสูงสุดอาจส่งผลเสียในทางลบและมีราคาแพง ความสม่ำเสมอ ความน่าเชื่อถือและการกำจัดชิ้นส่วนที่เสียหายเป็นสิ่งสำคัญยิ่ง

การทำโปรไฟล์ขอบด้วยเครื่องจักรนั้นให้ประโยชน์แก่ผู้ผลิตในหลากหลายการใช้งาน

ในสถานการณ์หนึ่ง ผู้ผลิตกำลังผลิตชิ้นส่วนสเตนเลส 303 ในเครื่องจักรแบบสปินเดิลคู่ เมื่อจำนวนชิ้นส่วนและขนาดชุดงานเพิ่มขึ้น ความต้องการประสิทธิภาพการผลิตก็เพิ่มขึ้นเช่นกัน การทำงานที่ไม่สมดุลและใช้เวลานาน โดย 90 เปอร์เซ็นต์ของการตัดเฉือนเกิดขึ้นในสปินเดิลหลัก และจำเป็นต้องทำการลบคมด้านล่างของชิ้นส่วนด้วยมือ ซึ่งจำเป็นต้องมีการตั้งค่าเพิ่มเติม เมื่อผู้ผลิตใช้เครื่องมือ MEP โซลิดคาร์ไบด์แบบสั่งทำพิเศษในสปินเดิลรองของเครื่องจักร ช่วยให้สามารถทำโปรไฟล์ทั้งสองด้านของรูโบลต์หน้าแปลนของชิ้นส่วนได้พร้อมกัน ระยะเวลาในการตัดเฉือนระหว่างสปินเดิลทั้งสองมีความสมดุลมากขึ้น และรอบเวลาทำงานลดลงอย่างมาก การใช้เครื่องมือ MEP ยังช่วยลดความจำเป็นในการลบคมด้วยมือ ตลอดจนการตั้งค่าพิเศษและเวลาที่จำเป็นอีกด้วย

อีกรณีหนึ่งเกี่ยวข้องกับการเลือกระหว่างการรักษาขอบแบบลบมุม (แบน) กับขอบที่มีรัศมี (โค้ง) บางชิ้นส่วนไม่มีข้อกำหนดเฉพาะว่าต้องจัดการขอบโดยใช้เครื่องมือรูปแบบใดรูปแบบหนึ่ง อย่างไรก็ตาม ผู้ผลิตรายหนึ่งพบว่าเมื่อใช้รัศมีแทนการลบมุม อายุการใช้งานของชิ้นส่วนจะยาวนานกว่าชิ้นส่วนที่ถูกลบมุมถึงสามเท่า ดูเหมือนว่าความแตกต่างเล็กน้อยในการเลือกเครื่องมือทำให้คุณภาพชิ้นส่วนเพิ่มขึ้นอย่างมาก

ท้ายที่สุด การดำเนินการผลิตด้านอากาศยานจานใบพัด TiAl-4V เป็นตัวอย่างการใช้งานเครื่องมือโครงร่าง MEP ผู้ผลิตรายหนึ่งใช้เครื่องมือรูปทรงคาร์ไบด์ที่ยึดอยู่ในตัวจับยึดแบบ cam fit เพื่อตัดเฉือนดิสก์ ผิวสำเร็จไม่ดีในตำแหน่งสุ่มรอบแผ่นดิสก์และรัศมีร่อง และปัญหาไม่สอดคล้องกันและแตกต่างกันตามความรุนแรงและความถี่ ผู้ผลิตใช้ดอกกัดโซลิดคาร์ไบด์รูปทรงกลมเคลือบผิว คมตัดตรงกลาง เส้นผ่านศูนย์กลาง 10 มม. 10 ฟัน พร้อมเกลียวขวา 30˚ เครื่องมือนี้ช่วยขจัดปัญหาผิวสำเร็จ และสามารถทำให้แผ่นดิสก์ทั้งสองด้านเสร็จในระยะเวลาที่สั้นลงมาก

ชิ้นส่วนที่มีขอบคมและเสี้ยนที่ไม่เป็นไปตามข้อกำหนดมักถูกมองว่าเป็นของเสียที่มีราคาแพงมากขึ้นเรื่อยๆ สิ่งนี้เห็นได้ชัดเจนอย่างมากในอุตสาหกรรมอากาศยาน แต่เป็นแนวโน้มที่เพิ่มขึ้นในการใช้งานที่สำคัญบางอย่างภายในอุตสาหกรรมการแพทย์ พลังงานและอุตสาหกรรมอื่นๆ ผู้ผลิตต้องการวิธีการลบตมชิ้นส่วนและทำโปรไฟล์ขอบชิ้นส่วนที่มีความสม่ำเสมอ บันทึกเป็นเอกสารได้และคุ้มค่าต้นทุน การทำโปรไฟล์ขอบด้วยเครื่องจักร (MEP) เติมเต็มความต้องการดังกล่าว เพราะเข้ามาแทนที่การทำงานด้วยมือ ซึ่งไม่ว่าจะดำเนินการด้วยทักษะเพียงใด ก็อาจไม่สอดคล้องกันในแต่ละชิ้นส่วน และมีราคาแพงในแง่ของค่าแรง การตั้งค่าและการจัดการชิ้นส่วน ผู้ใช้งานบางรายได้สั่งห้ามการลบคมด้วยมือแล้ว เนื่องจากไม่สามารถจัดทำเป็นเอกสารและรับรองได้

MEP ที่คุ้มค่าต้นทุนและมีประสิทธิภาพมากที่สุดจะแสดงให้เห็นถึงการผสมผสานระหว่างการพัฒนาทางวิศวกรรมและความเชี่ยวชาญในการใช้งาน ผู้ผลิตเครื่องมือที่เสนอโซลูชั่นแบบครบวงจรดังกล่าวจะช่วยปรับปรุงกระบวนการการผลิตในด้านอากาศยาน (เช่นเดียวกับกระบวนการที่คล้ายคลึงกันในอุตสาหกรรมสำคัญอื่น) และยกระดับคุณภาพและความสามารถในการผลิตขึ้นอีกขั้น