A MEP a repülőgépipar alkatrészgyártásának élét veszi ki

A gyártók esztergálási, marási és fúrási műveleteket alkalmaznak a munkadarabok megmunkálásához. Ugyanezek a folyamatok azonban sorját és nemkívánatos éles peremeket is eredményezhetnek a tárgyak szélein. Ezek az élek használat közben anyagtörést eredményezhetnek, szerkezetileg meggyengíthetik az alkatrészt, és veszélyt jelenthetnek a vele dolgozókra. Ezek a negatív feltételek az oka annak, hogy sok végfelhasználó a beszállítóktól származó alkatrészek visszautasításának okaként tekinti a sorját vagy a rendkívül éles éleket.A gyártók esztergálási, marási és fúrási műveleteket alkalmaznak a munkadarabok megmunkálásához. Ugyanezek a folyamatok azonban sorját és nemkívánatos éles peremeket is eredményezhetnek a tárgyak szélein. Ezek az élek használat közben anyagtörést eredményezhetnek, szerkezetileg meggyengíthetik az alkatrészt, és veszélyt jelenthetnek a vele dolgozókra. Ezek a negatív feltételek az oka annak, hogy sok végfelhasználó a beszállítóktól származó alkatrészek visszautasításának okaként tekinti a sorját vagy a rendkívül éles éleket.

A gyártók hagyományosan kézi csiszológépekkel és más kézi eljárásokkal távolították el a sorjákat és az éles széleket. Ezek a módszerek lassúak, és megkövetelik, hogy az alkatrészt kivegyék a szerszámgépből, és újra rögzítsék a sorjázási vagy letörési műveletekhez. És még akkor is, ha ezeket a műveleteket szakképzett mesteremberek végzik, hiányzik a szükséges folyamatállandóság, amikor alkatrészről alkatrészre haladnak.

A kézi sorjázás hatékony alternatívája a gépi élkialakítás (Mechanized Edge Profiling, MEP). A MEP kiküszöböli az elfogadhatatlan peremfeltételeket egy tervezett szerszámmal és ugyanazzal a berendezéssel, amellyel az alkatrész jellemzőit megmunkálták. Az MEP-eljárás számos előnnyel jár. Lehetővé teszi a végső élállapot pontos meghatározását és programozását a gép CAM-rendszerén keresztül, ami maximális ismételhetőséget eredményez. A teljes alkatrészgyártási idő csökken, mivel az alkatrészt nem kell kivenni a gépből és újra megmunkálni, valamint megszűnnek a tűréshalmozások és más, beállításról beállításra előforduló következetlenségek. Erre a tendenciára válaszul a mai forgácsolószerszám-gyártók folyamatosan új és termelékeny szerszámokat fejlesztenek, amelyek fokozzák a MEP-eljárás előnyeit.

Figyelembe véve a repülőgépipar egyre szigorúbb követelményeit az alkatrészek pontosságára és konzisztenciájára vonatkozóan, a sugárhajtású repülőgépek alkatrészei a MEP alkalmazásának első számú jelöltjei.

A repülőgépek turbinahajtóműveinek alkatrészeit például általában nem forgó és forgó alkatrészekre osztják. A nem forgó motoralkatrészek, például dobok és burkolatok MEP-je esetében az élprofilozás általában szabványos letörésből és élletörésből áll, amelyeket az alkatrészt megmunkáló berendezésen alkalmaznak.

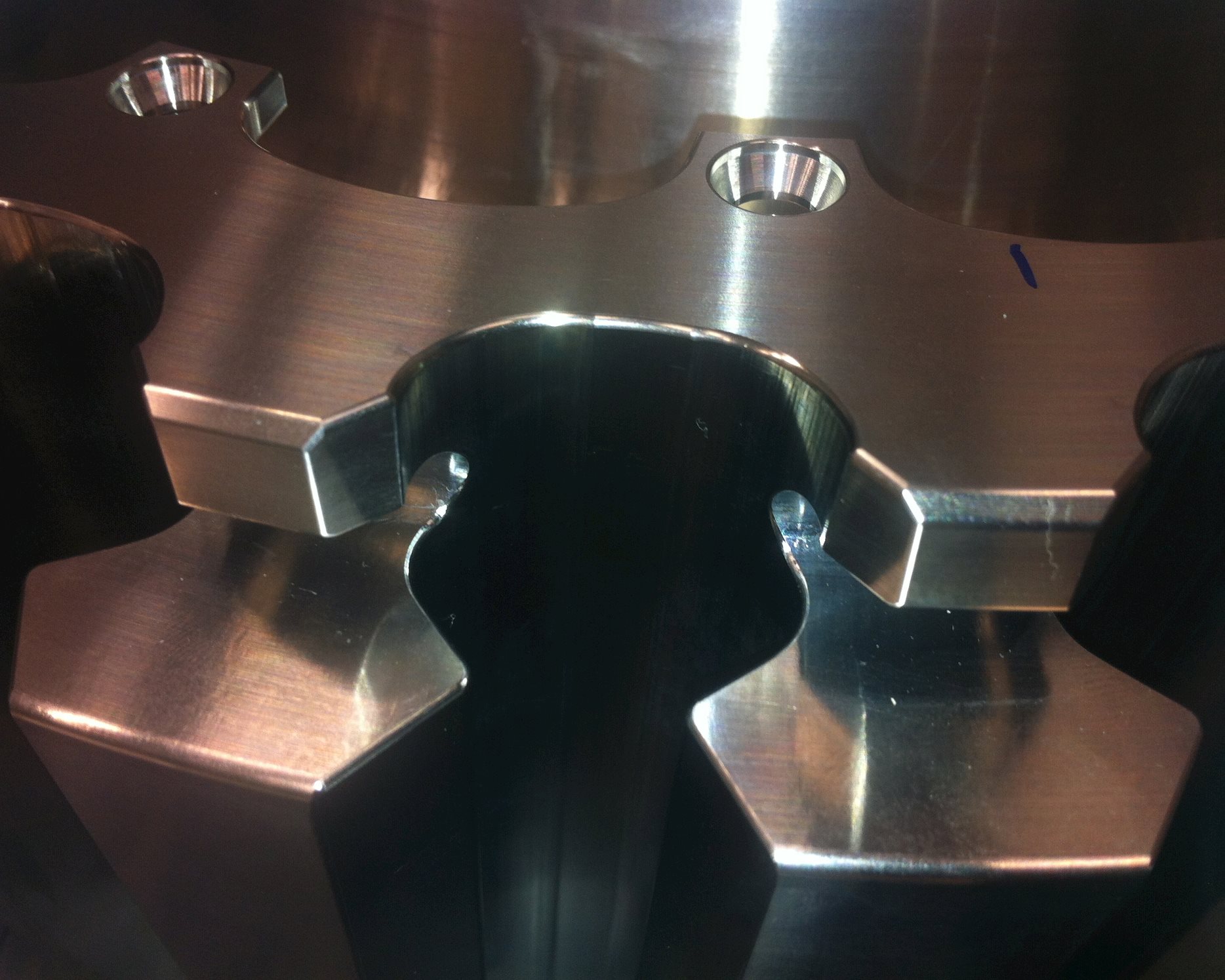

A kritikus forgó alkatrészek, például a ventilátor és kompresszor tárcsák esetében a végfelhasználók magasabb követelményeket támasztanak, és megkövetelik a felületi tökéletlenségek teljes kiküszöbölését. Az élek állapotának általában laboratóriumi jóváhagyáson és tanúsításon kell átesnie. Ezen alkatrészek sorjázása érdekében a szerszámgyártók nagy pontosságú, teljesen megismételhető, egyedi MEP-szerszámokat fejlesztettek ki.

A szabványos sorjázó és profilozó szerszámok, például a nem forgó alkatrészeken alkalmazottak közé tartoznak a bevonatos tömör keményfémélletörő szármarók 45˚ és 60˚-os vágóéllel, valamint olyan szerszámok, amelyek váltólapkákkal 45˚-os és 60˚-os letöréseket készítenek.

A legkritikusabb alkalmazásokhoz a szerszámgyártók egyedi tervezésű szerszámokat biztosítanak a profilélekhez, és eltávolítják a sorját, kifejezetten a furat be- vagy kilépésénél. Egyes szerszámok kombinálják ezeket a képességeket, és el tudják távolítani a bemeneti és a kijárati oldalsó sorját

Ezek az egyedi szerszámok gyakran összetett forgácsolási geometriákkal rendelkeznek. A legkifinomultabbak élkialakításai olyan letörést hoznak létre, amelynek rádiuszos éleit be- és kivezetési szögek előzik meg, hogy megakadályozzák a másodlagos sorja kialakulását.

A speciális szerszámfejlesztés túlmutat a vágóéleken. A furatbemenetnél vagy az alkatrész felső felületénél lévő sorja és élek profilozására a kutatások kimutatták, hogy a jobbos vágás jobbos elcsavarás kombinációja a leghatékonyabb, mivel ez a vágott anyag eltávolítására szolgál az alkatrészről. Másrészt az alkatrész alsó felületén lévő kilépő sorja esetén a jobbos vágás balos elcsavarással kombinálva működik a legjobban, mivel ez a konfiguráció eltolja a forgácsokat az alkatrésztől.

Más alkalmazáselemzések azt mutatták, hogy a felső sorja eltávolítására vagy a furatba való belépésre tervezett MEP-szerszámok hosszabb élettartamot biztosítanak, mint az átmenő furat alján vagy kilépő végén lévő sorja eltávolítására szolgáló szerszámok. Ennek az az oka, hogy a furat kijáratához való hozzáférés érdekében az alkatrészen átnyúlva tervezett sorjázószerszám hosszabb és kisebb átmérőjű lesz, mint az, amelyik a furat csak egyik oldaláról végzi a munkáját. Egy hosszabb és kisebb átmérőjű szerszám hajlamosabb az instabilitásra és a rezgésre, mindkét eset képes egy keményfém szerszám kitöredezésére vagy törésére. Ennek eredményeként a legtöbb üzem úgy dönt, hogy külön szerszámokat használ a furat bemeneti és kimeneti éleinek sorjázására, nem pedig egyetlen szerszámot, amely mindkettőt meg tudja tenni.

A hosszabb, kisebb átmérőjű szerszámokhoz nagyobb körültekintésre van szükség a forgácsolási paraméterek kiválasztánál is. Egy rövid, erős szerszám gyorsabban tud működni rezgések és egyéb problémák nélkül. Az alkatrészek geometriája és jellemzői is különbséget jelentenek. Ha a vágási körülmények stabilak, a vágás egyenletes és megszakítás nélküli, akkor agresszívebb vágási paraméterek alkalmazhatók. Másrészt az olyan alkatrészek jellemzői, mint például a MEP vágási pályákat megszakító hozzáférési furatok, konzervatívabb paraméterek alkalmazását kényszerítik a szerszámkopás minimalizálása és az idő előtti meghibásodás elkerülése érdekében.

A MEP-szerszámok folyamatos fejlesztésének részét képezik azok a szerszámok, amelyek kombinálják a megmunkálást és a sorjázást. Például a MEP forgácsolóél a szármaró tetején lenne elhelyezve, így egyszerre képes megmunkálni a furat átmérőjét és sorjátlanítani a bemeneti éleket.

A nagyméretű furatok és élek megmunkálásához a szerszámkészítők bármilyen méretű szerszámot tervezhetnek, amelyhez a beszállítók elég nagyméretű nyersdarabot tudnak biztosítani. A spektrum kis oldalán azonban vannak korlátok. Jelenleg a legkisebb köszörülhető rádiusz körülbelül 0,2 mm, arányosan kisebb be- és kivezetési szögekkel.

Az egyedi MEP szerszámok meghatározott rádiuszokkal, letörésekkel, szögekkel és ezek kombinációival rendelkeznek. A szerszámok általában négyzet alakú vágóélekkel rendelkeznek. Mindazonáltal gömbvégű- és nyalóka (lollipop)-kivitelű szerszámok is rendelkezésre állnak egy olyan komponens profiljellemzőihez, amelyek körvonalai korlátozzák a négyzetes élű MEP-szerszám hozzáférését. Öttengelyes gépen alkalmazva ezek a szerszámok képesek egy összetett alkatrészprofil vonalát beolvasni, és rádiuszt létrehozni a hosszú kontúros éleken.

A pontosság és a folytososság maximalizálása, valamint az alkatrész gépről gépre történő mozgatásával töltött idő megtakarítása érdekében a gyártók általában a MEP-et a tényleges alkatrész-megmunkálási művelet részeként hajtják végre.

A sorjázás általában az összes megmunkálási művelet befejezése után történik. A CAM program arra irányítja a MEP szerszámokat, hogy sorjázzák le az összes furatot és törjék le az éles éleket egymás után. Egyes MEP-szerszámok többféle furat sorjázására is használhatók, egyes profilozó szerszámok pedig három vagy négy különböző helyen vagy jellemzőn alkalmazhatók, például egy furat alján, valamint egy fésűs kontúr alján.

Annak biztosítása érdekében, hogy az élprofilozás a megfelelő helyen és a megfelelő mennyiségben történjen, a MEP művelet megkezdése előtt meg kell határozni vagy ki kell mérni az érintett furatot vagy elemet. Ha az alkatrész tűrései nagyon szűkek, az alkatrész felületének elhelyezkedése jól meghatározott, akkor a folyamat során végzett mérés szükségtelen lehet. Ha azonban a tűrések nagymértékűek, a kezdeti megmunkálás után mérésre van szükség a profilozandó él vagy jellemző helyének meghatározásához.

Ezenkívül magát a szerszámot is meg kell mérni és el kell helyezni annak biztosítására, hogy megfelelően profilozza az alkatrészt. Mivel a szerszám rádiuszok olyan kicsik - és gyakorlati szempontból nem mérhetőek -, a szerszámhossz a CAM-programban van megadva. A kezelő a szerszám hosszát a géptől távol egy előbeállítóval vagy a gépen lézerrel vagy tapintóval ellenőrizheti. Az előtolás az alkatrészjellemzők és a szerszám mért méreteihez viszonyítva kerül kiszámításra. A legkifinomultabb egyedi sorjátlanító szerszámokat a gyártó 100 százalékban 40 mikronos tűréshatárra méri a szerszámprofilon, beleértve az ütést is.

A sorjázási vagy letörési műveletet befejező lépésnek kell tekinteni, elsősorban a minőségre helyezve a hangsúlyt. A termelékenység mindig fontos, de különösen a több százezer euróba kerülő repülőgépipari alkatrészek esetében, ha a szerszámot a teljesítmény maximalizálására kényszerítikk, az negatív és költséges következményekkel járhat. AA következetesség, a megbízhatóság és a selejt alkatrészek kiküszöbölése a legfontosabb.

A gépesített élprofilozás számos alkalmazásban előnyös a gyártók számára.

Az egyik helyzetben egy gyártó egy 303 korrózióálló alkatrészt gyártott egy kétorsós gépben. Ahogy az alkatrészek mennyisége és a gyártási tételek mérete nőtt, úgy nőtt az igény a termelékenység növelésére. A műveletek kiegyensúlyozatlanok és időigényesek voltak – a megmunkálás 90 százaléka a főorsóban zajlott, és az alkatrész alsó részének kézi sorjázása volt szükséges, ami további beállítást tett szükségessé. Amikor a gyártó egyedi tervezésű tömör keményfém MEP szerszámot alkalmazott a gép alorsójában, ez lehetővé tette az alkatrész karimás csavarfuratainak mindkét oldalának profilozását egyidejűleg. A két orsó közötti megmunkálási idő kiegyensúlyozottabbá vált, a ciklusidő pedig jelentősen csökkent. A MEP eszköz használata szintén megszüntette a kézi sorjázás szükségességét, valamint a szükséges extra beállítást és időt.

Egy másik eset az élletört (lapos) élkezelés és a rádiuszos (lekerekített) él közötti választás volt. Egyes alkatrészeknek nincs konkrét követelmény arra vonatkozóan, hogy az éleket bármelyik szerszámozási stílussal munkálják meg. Egy gyártó azonban azt találta, hogy ha a letörés helyett rádiuszt alkalmaznak, az alkatrész élettartama háromszor hosszabb volt, mint egy élletört alkatrészé. A szerszámválasztás látszólag kis különbsége jelentősen növelte az alkatrészek minőségét.

Végül egy TiAl-4V lapáttárcsán végzett repülőgépgyártási művelet példaként szolgál a MEP kontúrozó szerszám alkalmazására. Egy gyártó a tárcsa megmunkálásához egy keményfém formaszerszámot használt, amelyet egy cam befogóban helyeztek el. A felület simításakor, a tárcsa és a horony sugara körül véletlenszerűen elhelyezkedő helyeken, rossz volt, és a probléma nem volt következetes, valamint változó súlyosságú és gyakoriságú volt. A gyártó egy 10 mm átmérőjű, 10 élű, középen vágó lollipop-stílusú bevonatos tömör keményfém marót alkalmazott 30˚ jobbos spirálokkal. A szerszám kiküszöbölte a felület simítási problémákat, és lényegesen rövidebb idő alatt tudta megmunkálni a tárcsa mindkét oldalát.

A specifikációtól eltérő éles élekkel és sorjakkal rendelkező alkatrészeket egyre gyakrabban tekintik drága selejtnek. Ez erősen nyilvánvaló a repülőgépiparban, de egyre növekvő tendenciát mutat néhány kritikus alkalmazásban az orvosi, energia- és más iparágakban. A gyártóknak olyan módszerre van szükségük az alkatrészek sorjázására és az alkatrészek széleinek profilozására, amely következetes, dokumentálható és költséghatékony. A gépesített élprofilozás (MEP) kielégíti ezt az igényt, mivel kiváltja a kézi műveleteket, amelyek - függetlenül attól, hogy milyen ügyesen végzik - alkatrészről alkatrészre következetlenek lehetnek, és drágák a munkaerő, a beállítás és az alkatrészkezelés költségei szempontjából. Egyes végfelhasználók már betiltották a kézi sorjázást, mert nem dokumentálható és nem hitelesíthető.

A leghatékonyabb és legköltséghatékonyabb MEP a mérnöki fejlesztés és az alkalmazási szakértelem kombinációját jelenti. Az ilyen teljes körű megoldást kínáló szerszámgyártók segítenek a repülőgépgyártás (és más kritikus iparágak hasonló folyamatainak) racionalizálásában, valamint a minőség és a termelékenység új szintjének elérésében.