Mit MEP die Fertigung von Komponenten für die Luft- und Raumfahrt vereinfachen

Fertigungsunternehmen nutzen Dreh-, Fräs- und Bohranwendungen, um Werkstücke zu bearbeiten. Diese Bearbeitungsverfahren können jedoch auch zu Gratbildung und unerwünschten scharfen Kanten an den Bauteilen führen. Der Zustand der Kanten kann bei der Verwendung des Bauteils zu Materialbruch führen, es strukturell schwächen und eine Gefahr für den Anwender darstellen. Aufgrund dieser Faktoren sind Grate oder extrem scharfe Kanten für viele Endverbraucher der Grund, Bauteile von Lieferanten zu reklamieren.Fertigungsunternehmen nutzen Dreh-, Fräs- und Bohranwendungen, um Werkstücke zu bearbeiten. Diese Bearbeitungsverfahren können jedoch auch zu Gratbildung und unerwünschten scharfen Kanten an den Bauteilen führen. Der Zustand der Kanten kann bei der Verwendung des Bauteils zu Materialbruch führen, es strukturell schwächen und eine Gefahr für den Anwender darstellen. Aufgrund dieser Faktoren sind Grate oder extrem scharfe Kanten für viele Endverbraucher der Grund, Bauteile von Lieferanten zu reklamieren.

Traditionell entfernen Unternehmen die Grate und scharfen Kanten mit Handschleifmaschinen und anderen manuellen Verfahren. Solche Methoden sind langsam und erfordern, dass das Bauteil für das Entgraten oder Anfasen aus der Werkzeugmaschine genommen und neu fixiert wird. Und selbst wenn diese Schritte von qualifizierten Fachkräften ausgeführt werden, ist die notwendige Prozesskonsistenz beim Wechsel von einem Bauteil zum nächsten nicht gegeben.

Eine produktive Alternative zum manuellen Entgraten ist das Mechanized Edge Profiling (MEP - Maschinelle Kantenprofilierung). MEP beseitigt unerwünschte Kantenbedingungen durch den Einsatz eines speziellen Werkzeugs und der gleichen Ausrüstung, mit der das Bauteil bearbeitet wurde. Das MEP-Verfahren bietet zahlreiche Vorteile. Es ermöglicht die exakte Definition und Programmierung der endgültigen Kantenbeschaffenheit durch das CAM-System der Maschine, was zu einer maximalen Wiederholgenauigkeit führt. Die Gesamtzeit für die Teileproduktion wird verkürzt, da das Teil nicht aus der Maschine genommen und neu aufgespannt werden muss. Toleranzabweichungen und andere Inkonsistenzen, die in Abhängigkeit von der jeweiligen Maschineneinrichtung auftreten, werden beseitigt. Daher entwickeln die Hersteller von Zerspanungswerkzeugen immer wieder neue und produktivere Werkzeuge, die die Vorteile des MEP-Verfahrens verbessern.

Aufgrund der immer strengeren Anforderungen der Luft- und Raumfahrtindustrie an die Genauigkeit und Konsistenz von Bauteilen eignen sich Flugzeugkomponenten hervorragend für die Anwendung von MEP.

Komponenten von Flugzeugturbinen werden beispielsweise allgemein in nicht rotierende und rotierende Komponenten eingeteilt. Bei der MEP von nicht rotierenden Triebwerkteilen wie Trommeln und Gehäusen besteht die Kantenprofilierung in der Regel aus standardmäßigen Fasen- und Bruchkantenwerkzeugen, die auf den Maschinen eingesetzt werden, mit denen das Bauteil bearbeitet wurde.

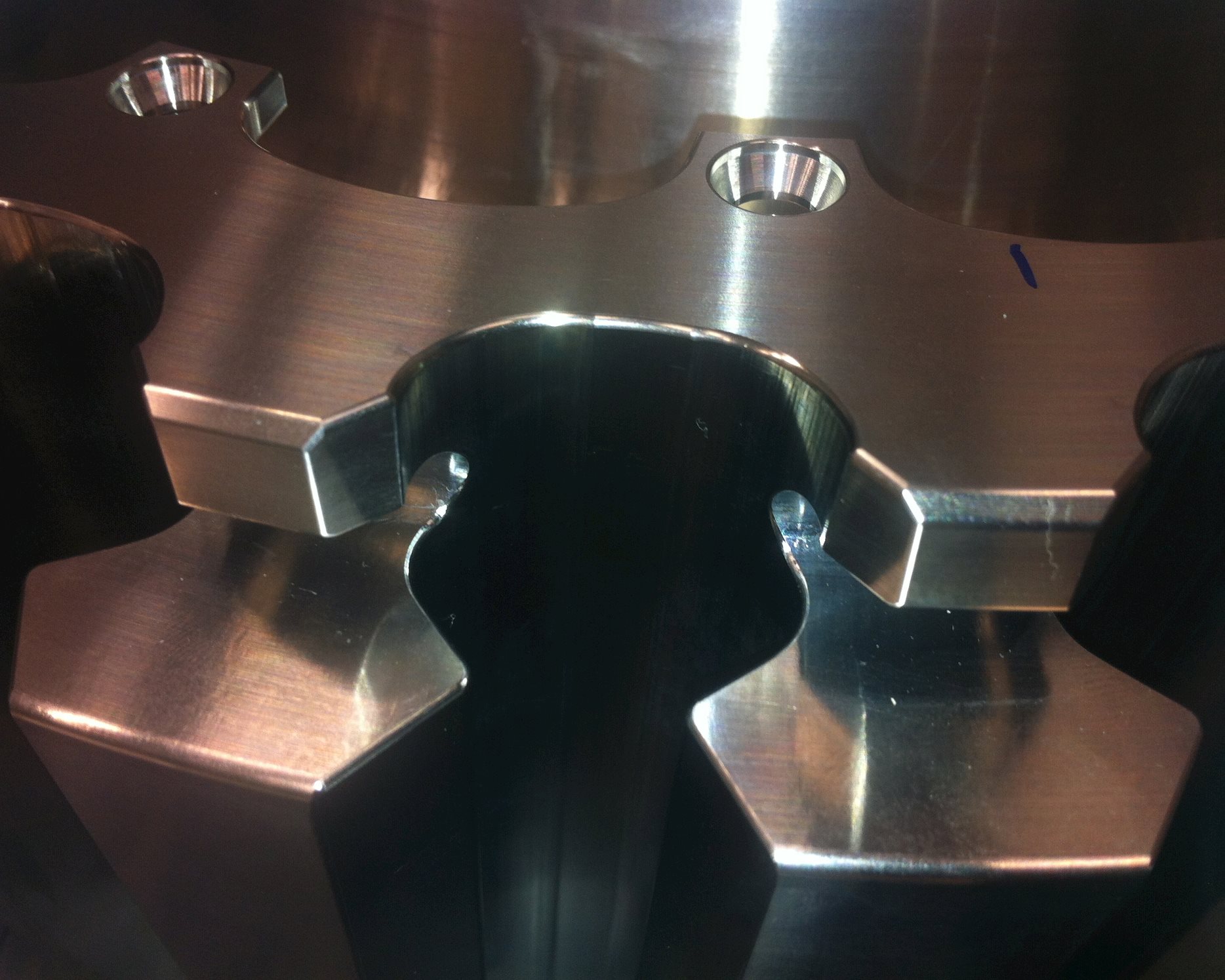

Bei kritischen rotierenden Bauteilen wie Lüfter- und Kompressorscheiben stellen die Kunden höhere Anforderungen und erwarten die vollständige Entfernung von Oberflächenfehlern. Die Kantenbedingungen müssen typischerweise im Labor genehmigt und zertifiziert werden. Zum Entgraten dieser Bauteile haben die Werkzeughersteller hochpräzise, vollständig wiederholbare, kundenspezifische MEP-Werkzeuge entwickelt.

Zu den Standardwerkzeugen zum Entgraten und Profilieren, wie sie bei nicht rotierenden Bauteilen eingesetzt werden, gehören beschichtete Vollhartmetall-Fasenfräser mit 45˚- und 60˚-Schneiden sowie Werkzeuge, die mit Wendeschneidplatten 45˚- und 60˚-Fasen erzeugen.

Für die kritischsten Anwendungen bieten Werkzeughersteller Sonderwerkzeuge an, die speziell für die Profilierung von Kanten und die Beseitigung von Graten am Eingang oder Ausgang einer Bohrung entwickelt wurden. Einige Werkzeuge kombinieren diese Fähigkeiten und können Grate sowohl an der Eintritts- als auch an der Austrittsseite entfernen.

Diese Sonderwerkzeuge weisen oft komplexe Schneidengeometrien auf. Die technisch ausgereiftesten haben ein Kanten-Design, das eine Fase mit einer abgerundeten Kante erzeugt, vor der sich Ein- und Austrittswinkel befinden. Das soll die Bildung von Sekundärgraten verhindern.

Die Entwicklung von Sonderwerkzeugen umfasst mehr als nur die Schneidkanten. Für das Profilieren von Graten und Kanten am Bohrungseingang oder an der Oberseite eines Bauteils hat die Forschung ergeben, dass die Kombination eines Rechtsschnitts mit einer Rechtsspirale am effektivsten ist, da sie dazu dient, das Schnittmaterial vom Bauteil zu entfernen. Bei Austrittsgraten an der Unterseite eines Werkstücks hingegen funktioniert ein Rechtsschnitt in Kombination mit einer Linksspirale am Besten, da diese Konfiguration die Späne vom Bauteil wegführt.

Andere Anwendungsanalysen haben ergeben, dass MEP-Werkzeuge, die für das Entfernen von Graten am oberen Ende oder am Eintritt einer Bohrung entwickelt wurden, eine längere Standzeit aufweisen als Werkzeuge, die für das Entfernen von Graten am unteren Ende oder am Austritt einer Durchgangsbohrung vorgesehen sind. Denn ein Entgratungswerkzeug, das durch ein Bauteil hindurchreicht, um an den Bohrungsausgang zu gelangen, ist länger und hat einen kleineren Durchmesser als ein Werkzeug, das nur von einer Seite der Bohrung aus arbeitet. Ein längeres Werkzeug mit kleinerem Durchmesser ist anfälliger für Instabilitäten und Vibrationen, wodurch ein Hartmetallwerkzeug beschädigt werden oder brechen kann. Daher entscheiden sich die meisten Fertigungsbetriebe für den Einsatz separater Werkzeuge zum Entgraten der Eintritts- und Austrittskanten einer Bohrung und nicht für ein einziges Werkzeug, das beides ermöglicht.

Längere Werkzeuge mit kleinerem Durchmesser erfordern außerdem mehr Sorgfalt bei der Wahl der Schnittparameter. Ein kurzes, robustes Werkzeug ermöglicht höhere Schnittgeschwindigkeiten ohne Vibrationen oder andere Schwierigkeiten. Bauteilgeometrie und -merkmale haben ebenfalls einen Einfluss. Bei stabilen Schnittbedingungen und gleichmäßigen, ununterbrochenen Schnitten können aggressivere Schnittparameter angewendet werden. Andererseits zwingen Werkstückeigenschaften wie Zugangsbohrungen, die die MEP-Schneidpfade unterbrechen, zur Verwendung konservativerer Parameter, um den Werkzeugverschleiß zu minimieren und einen vorzeitigen Ausfall zu verhindern.

Teil der laufenden Entwicklung von MEP-Werkzeugen sind Werkzeuge, die die Bearbeitung eines Werkstücks mit dem Entgraten kombinieren. Die MEP-Schneide würde sich beispielsweise oben am Schaftfräser befinden, so dass gleichzeitig der Bohrungsdurchmesser bearbeitet und die Eintrittskanten entgratet werden könnten.

Für die Bearbeitung von großen Bohrungen und Kanten können Werkzeughersteller Werkzeuge in jeder Größe entwickeln, sofern die Lieferanten einen ausreichend großen Rohling liefern können. Auf der unteren Seite der Skala gibt es jedoch Grenzen. Derzeit beträgt der kleinste schleifbare Radius etwa 0,2mm, mit entsprechend kleineren Ein- und Austrittswinkeln.

MEP-Sonderwerkzeuge haben spezifische Radien, Fasen, Winkel und Kombinationen dieser Eigenschaften. Die Werkzeuge verfügen üblicherweise über vier gerade Schneidkanten. Für die Profilierung von Bauteilen, deren Konturen die Zugänglichkeit eines MEP-Werkzeugs mit Vierkantschneiden einschränken, stehen außerdem Kugelkopf- und Lollipop-Werkzeuge zur Verfügung. Auf einer Fünf-Achsen-Maschine eingesetzt, können diese Werkzeuge die Linie eines komplexen Teileprofils erfassen und einen Radius an langen konturierten Kanten erzeugen.

Zur Optimierung von Genauigkeit und Konsistenz und zur Zeiteinsparung beim Transport eines Bauteils von einer Maschine zur anderen führen Fertigungsunternehmen MEP in der Regel als Teil der eigentlichen Bauteilbearbeitung durch.

Normalerweise erfolgt das Entgraten nach Abschluss aller Bearbeitungsvorgänge. Das CAM-Programm steuert die MEP-Werkzeuge so, dass sie nacheinander alle Bohrungen entgraten und scharfe Kanten entfernen. Einige MEP-Werkzeuge können zum Entgraten einer Vielzahl von Bohrungen verwendet werden, und manche können an drei oder vier verschiedenen Bereichen oder Elementen eingesetzt werden, z. B. am Boden einer Bohrung und am Boden einer Wellenkontur.

Um sicherzustellen, dass die Kantenprofilierung an der richtigen Stelle und mit dem richtigen Maß erfolgt, muss die betreffende Bohrung oder das betreffende Detail vor Beginn der MEP-Bearbeitung definiert oder gemessen werden. Bei sehr engen Werkstücktoleranzen ist die Lage der Werkstückoberfläche gut definiert und eine Messung während des Prozesses kann überflüssig sein. Wenn die Toleranzen jedoch großzügig sind, ist nach der ersten Bearbeitung eine Messung erforderlich, um die Lage der zu profilierenden Kante oder des Details zu bestimmen.

Außerdem muss das Werkzeug selbst vermessen und positioniert werden, um die richtige Bearbeitung des Werkstücks zu gewährleisten. Da die Werkzeugradien so klein - und praktisch nicht messbar - sind, wird die Werkzeuglänge im CAM-Programm angegeben. Der Maschinenbediener kann die Werkzeuglänge außerhalb der Maschine mit einem Einstellgerät oder an der Maschine mit einem Laser oder einem Sensor bestätigen. Die Vorschübe werden im Verhältnis zu den gemessenen Abmessungen der Werkstückmerkmale und des Werkzeugs berechnet. Die modernsten Sonderwerkzeuge zum Entgraten werden vom Hersteller zu 100% mit einer Toleranz von 40 Mikrometern auf dem Werkzeugprofil gemessen, einschließlich Rundlauf.

Das Entgraten oder Anfasen sollte als Endbearbeitungsschritt betrachtet werden, bei dem die Qualität im Vordergrund steht. Produktivität ist immer wichtig, aber insbesondere bei Luft- und Raumfahrtkomponenten, die Hunderttausende von Euro kosten, kann es negative und teure Auswirkungen haben, das Werkzeug zur Maximierung der Leistung zu drängen. Konsistenz, Zuverlässigkeit und die Vermeidung von Ausschussteilen sind von größter Bedeutung.

Mechanized Edge Profiling ist für Fertigungsunternehmen in einer Vielzahl von Anwendungen von Vorteil.

In einem Fall produzierte ein Fertigungsunternehmen ein Bauteil aus Rostfrei 303 auf einer Doppelspindelmaschine. Mit zunehmendem Teilevolumen und steigenden Losgrößen wuchs auch der Bedarf an höherer Produktivität. Die Arbeitsschritte waren unausgewogen und zeitaufwändig - 90% der Bearbeitung fand in der Hauptspindel statt, und die Unterseite des Bauteils musste manuell entgratet werden, was eine zusätzliche Aufspannung erforderte. Durch den Einsatz eines eigens entwickelten MEP-Werkzeugs aus Vollhartmetall in der Gegenspindel der Maschine konnten beide Seiten der Flanschbohrungen des Bauteils gleichzeitig bearbeitet werden. Die Bearbeitungszeit zwischen den beiden Spindeln wurde ausgeglichener, und die Zykluszeit verringerte sich erheblich. Durch den Einsatz des MEP-Werkzeugs entfielen auch das manuelle Entgraten und der damit verbundene zusätzliche Rüst- und Zeitaufwand.

In einem anderen Fall ging es um die Wahl zwischen einer abgeschrägten (flachen) und einer abgerundeten Schneidkante. Für einige Bauteile gibt es keine spezifischen Anforderungen an die Bearbeitung einer Kante durch eine der beiden Werkzeugarten. Ein Unternehmen fand jedoch heraus, dass die Lebensdauer eines Bauteils, welches mit einem Radius anstelle einer Fase versehen wurde, dreimal länger war als die eines Bauteils mit einer Fase. Ein scheinbar kleiner Unterschied bei der Werkzeugwahl erhöhte die Bauteilqualität erheblich.

Ein weiteres Beispiel für die Anwendung eines MEP-Konturierungswerkzeugs ist die Bearbeitung einer TiAl-4V-Lüfterscheibe in der Luft- und Raumfahrtindustrie. Ein Unternehmen verwendete für die Bearbeitung der Scheibe ein Hartmetall-Formwerkzeug, das in einem Nockenhalter gehalten wurde. Die Oberflächengüte war an zufälligen Stellen rund um die Scheibe und den Schlitzradius mangelhaft und das Störungsbild war uneinheitlich und schwankte in Ausmaß und Frequenz. Als Werkzeug verwendete das Unternehmen einen beschichteten Vollhartmetallfräser mit 10 Zähnen und einem Durchmesser von 10mm und einer Rechtsspirale von 30˚. Mit diesem Werkzeug konnten die Oberflächenfehler beseitigt und beide Seiten der Scheibe in erheblich kürzerer Zeit bearbeitet werden.

Immer häufiger werden Bauteile mit scharfen Kanten und Graten außerhalb der Spezifikation als teuerer Ausschuss angesehen. Dies ist vor allem in der Luft- und Raumfahrtindustrie zu beobachten, aber auch bei einigen kritischen Anwendungen in der Medizin-, Energie- und weiteren Industriesegmenten ist dies zunehmend festzustellen. Unternehmen benötigen eine einheitliche, dokumentierbare und kosteneffiziente Methode zum Entgraten von Bauteilen und zur Kantenprofilierung. Mechanized Edge Profiling (MEP) erfüllt diese Anforderungen, da es manuelle Arbeitsgänge ersetzt, die, egal wie geschickt sie ausgeführt werden, von Bauteil zu Bauteil inkonsistent sein können und in Bezug auf Arbeitsaufwand, Einrichtung und Bearbeitungskosten teuer sind. Einige Endanwender haben das manuelle Entgraten bereits verboten, weil es nicht dokumentiert und zertifiziert werden kann.

Das effizienteste und kostengünstigste MEP ist eine Kombination aus technischer Entwicklung und Anwendungserfahrung. Werkzeughersteller, die eine solche Gesamtlösung anbieten, tragen dazu bei, den Fertigungsprozess in der Luft- und Raumfahrtindustrie (sowie ähnliche Prozesse in anderen kritischen Branchen) zu optimieren und ein Höchstmaß an Qualität und Produktivität zu erreichen.