Delme Uygulamalarında Hassasiyet Nasıl Elde Edilir: Solid Matkap Stratejileri ve Bakımı

Hassas delme, özellikle işlenmesi zor malzemelerle çalışılırken birçok sektörde kritik bir rol oynar. Sert malzemelerin etkili bir şekilde nasıl işleneceğini keşfedin.Günümüzün gelişmiş üretim ortamında, hassas delme, havacılık, tıbbi cihazlar, enerji ve otomotiv gibi endüstrilerde kritik bir rol oynar; bunların hepsi Seco için önemli sektörlerdir Bu endüstriler genellikle sertleştirilmiş çelikler, titanyum ve Inconel gibi yüksek sıcaklık alaşımları, paslanmaz çelikler ve kompozitler dahil olmak üzere işlenmesi zor malzemelerin (DTMM) işlenmesini gerektirir.

Bu malzemeler üstün sertlik, ısı direnci ve dayanıklılık sunarken, aynı zamanda önemli işleme zorlukları da oluştururlar. Sert malzemeleri etkili bir şekilde delmek için doğru matkabın seçilmesi, tezgah özelliklerinin optimize edilmesi, kesme stratejileri geliştirilmesi ve ekipmanın her zaman bakımı gerekir. Sadece iyi uygulanan çok yönlü bir yaklaşım, daha iyi delik kalitesi, boyutsal doğruluk ve takım ömrü sağlarken, arıza süresini ve hurda oranlarını da azaltır.

İşlenmesi zor malzemeler, mukavemetleri, korozyon dirençleri ve termal kararlılıkları nedeniyle değerlidirler ancak özel delme teknikleri gerektirirler.

İşlenmesi zor malzemeler, mukavemetleri, korozyon dirençleri ve termal kararlılıkları nedeniyle değerlidirler ancak özel delme teknikleri gerektirirler.

"Kesici takımlar ilk tasarlandığında, temel olarak 'malzemeyi kesebilecek kadar keskin hale getirin' düşüncesi hakimdi. Ancak günümüz malzemelerinin bazılarında bu her zaman işe yaramıyor,” diyor Seco'da Solid Yuvarlak Takımlar Küresel Ürün Müdürü Ricky Payling.

Her malzeme türü kendi benzersiz zorluklarını getirir. Örneğin, 45 HRC'nin üzerindeki sertleştirilmiş çelik, yüksek aşınma direnci sağlar, ancak takımları hızlı bir şekilde bozabilir.

Titanyum alaşımları, lokal ısı oluşumuna yol açan zayıf ısı iletkenliğinden muzdariptir; kompozitler ise katmanlı yapıları nedeniyle doğru şekilde delinmezlerse delaminasyon ve elyaf çekilmesi riskiyle karşı karşıyadır.

Bunu göz önünde bulundurarak, doğru takımı seçmek, süreçteki ilk önemli adımdır.

Bunu göz önünde bulundurarak, doğru takımı seçmek, süreçteki ilk önemli adımdır.

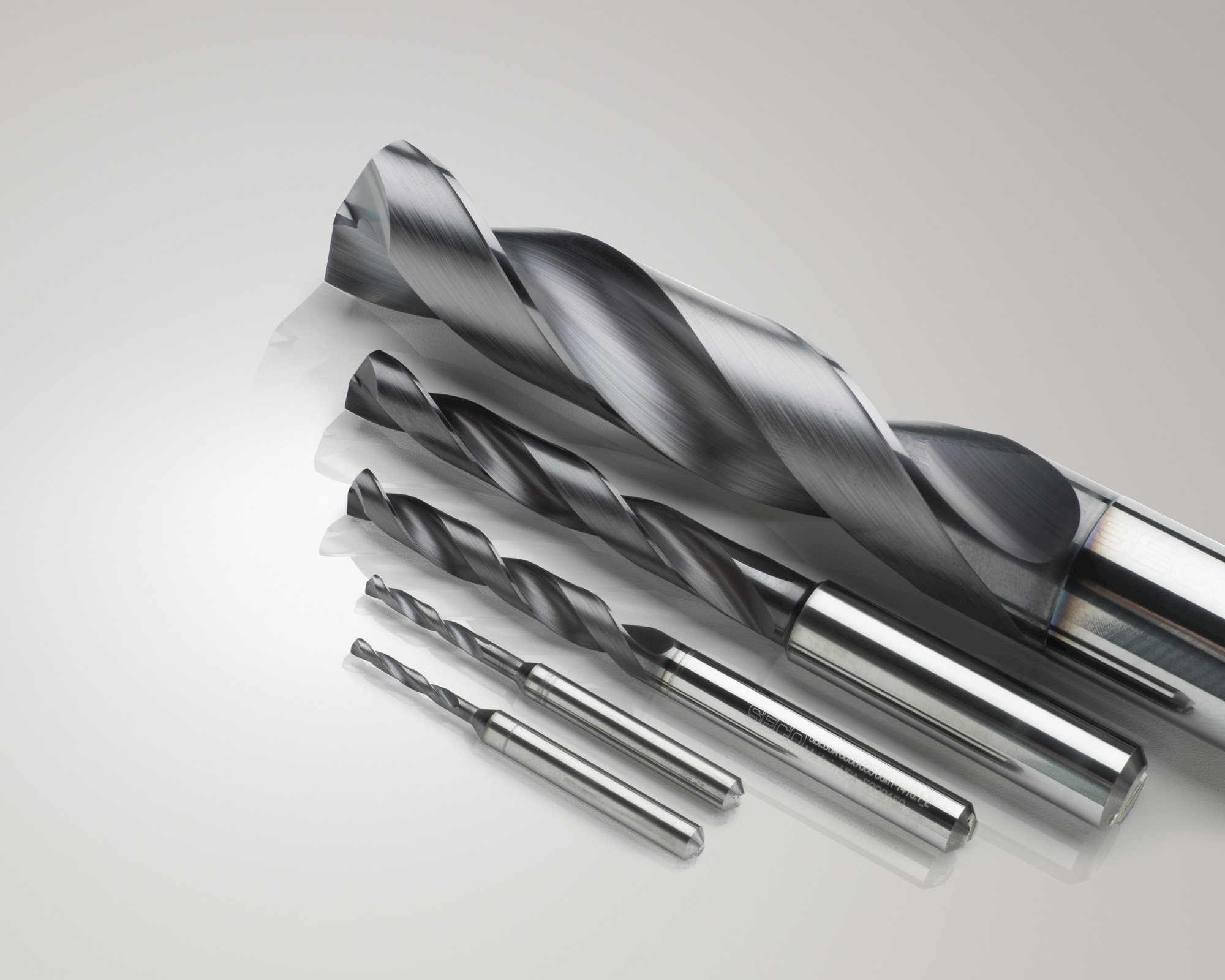

Seco, sert malzemeler için uyarlanmış birkaç farklı matkap sunar. Seco'nun Feedmax ™ gibi katı karbür matkaplar sertlikleri ve aşınma direncinden dolayı sertleştirilmiş çelik ve titanyum için idealdir.

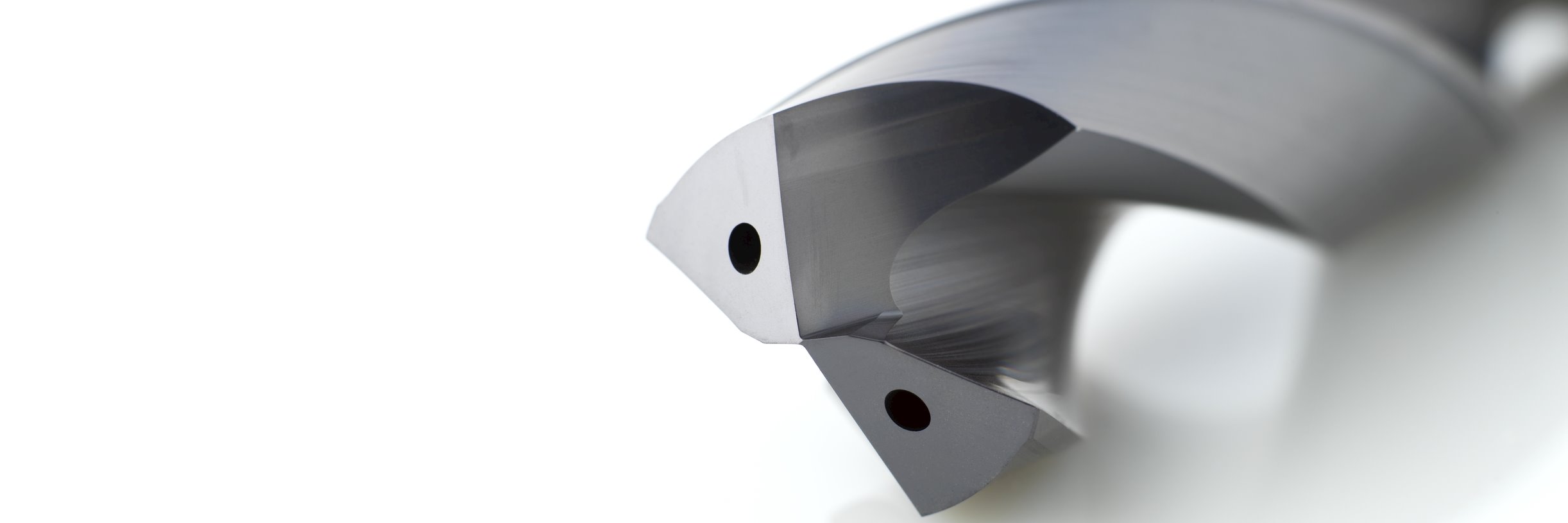

Aşırı sertlik ve ısıya dayanıklılık için, elmas kaplamalı matkaplar yüksek aşındırıcılığa sahip kompozitler için uygunken, PVD kaplamalı takımlar sertleştirilmiş çelik ve ısıya dayanıklı alaşımların yüksek hızlı delinmesinde en iyi sonucu verir.

Başka bir seçenek, universal matkaplar dengeli bir bir performans sunar ancak bazı dezavantajlara da sahiptir. Payling, "İşlenmesi zor malzemeleri kesecekler, ancak bu uzun sürmeyecek" diye uyarıyor.

Bunlar küçük ve orta ölçekli atölyeler için etkili olabilirken, özel takımlar yüksek delme hacimlerine sahip büyük ölçekli operasyonlar için daha uygundur.

Maksimum verimlilik için Payling, temel işleme ilkelerine uymanızı önerir.

Tezgah özellikleri öncelikli olarak göz önünde bulundurulmalıdır - soğutma sıvısı milleri ve yeterli basınç ile yüksek performanslı tezgahlar hassas işleme sağlar.

Kimyasal bileşimlerini anlamak, makinistin potansiyel zorlukları tahmin etmesine yardımcı olabileceğinden, malzeme özellikleri de yakından incelenmeyi gerektirir. Bu nedenle, tedarikçi önerilerini takip edin, Payling, malzemenin özelliklerine uygun doğru matkap geometrisini seçmenin takım ömrünü ve genel performansı önemli ölçüde iyileştirebileceğini ekleyerek tavsiye eder.

Ayrıca, uygun mil boyutu, takım tutucular ve optimize edilmiş kesme parametreleri hassasiyet ve stabiliteyi sağlamaya yardımcı olur. Deneme sürümleri, tam ölçekli üretimden önce ayarları iyileştirmek için değerli bir fırsat da sunuyor, Payling tavsiye ediyor. “Bir malzeme parçasına birkaç delik açın ve nasıl performans gösterdiğini görün. Daha sonra parçaları işlemeye başlamadan önce işleri özelleştirebilirsiniz” diye ekliyor.

Sert malzemeler takım bozulmasını hızlandırdığı için yan aşınmayı izlemek de önemlidir. Makinistler, mikroskop veya gözlük kullanarak aşınmayı erken tespit edebilirler. Payling, aşırı yontmayı önlemek ve performansı korumak için 0,2 mm kanat aşınmasından sonra matkapların çıkarılmasını önerir.

Son olarak, işleme hızına göre doğruluğa öncelik vermek, sert malzemelerde çok önemlidir. “İşleme hızı doğruluktan daha az önemlidir. Takım ömrü ve doğru kurulum, döngü süresine göre öncelik almalıdır ”diyor Payling.

Sert malzemeleri delmek, yüksek kaliteli takımlar ve en iyi çalışma tekniklerinin bir kombinasyonunu gerektirir. “İlk olarak, her şeyin sıkıştırıldığından ve sert olduğundan emin olun, çünkü istikrarlı bir kurulum titreşimi ve yanlış hizalamayı önler. Ve değişiklikler arasında takım tutucuyu temizleyin, cerrahi seviyedeki her şeyi temiz tutun, çünkü en küçük faktörler takım ömrünü önemli ölçüde etkileyebilir.

Derin delikler açarken, pilot deliğe girerken RPM’yi önemli ölçüde azaltmak çok önemlidir. Payling, "Herhangi bir potansiyel kırbaç darbesini önlemek için RPM'yi maksimum 100 RPM veya daha düşük bir değere ayarlamanızı öneririz" önerisinde bulunuyor. “Solid karbür matkaplar ağırdır ve yatay uygulamalarda sarkmaya da eğilimlidir, bu nedenle başlangıçta düşük bir RPM özellikle gereklidir - milin önerilen kesme RPM'sinde başlatılması aşırı kırbaçlama riski taşır ve bu da matkabın kırılmasına neden olabilir.”

Dahili soğutma sıvısı, özellikle derin veya yüksek sürtünmeli uygulamalarda, aşırı ısınmayı önlediği ve talaş tahliyesine yardımcı olduğu için de önemlidir. Özellikle derin veya sert malzemeler için seri delme, en uzun matkapta yükü azaltmaya yardımcı olur ve çok yönlü takım ömrünü uzatır.

Aşınmanın izlenmesi ve iyileştirmenin doğru zamanda gerçekleşmesini sağlamak, başarılı bir delme işleminin diğer yönleridir. Dış köşe aşınması, çevresel hız merkezden daha yüksek olduğu için aşırı hız sinyali verebilir, bu nedenle dönüş hızının azaltılması da belirli koşullarda takım ömrünü uzatabilir.

Doğru takım bakımı, takım ömrünü uzatmaya ve işleme verimliliğini artırmaya yardımcı olur. Ekipmanı temiz tutarak, aşınmayı düzenli olarak kontrol ederek ve yeniden taşlama protokollerini izleyerek, mühendisler performansı en üst düzeye çıkarırken aynı zamanda malzeme israfını da azaltabilir.

Günlük bakım uygulamaları, her kullanımdan sonra malzeme birikimini gidermek için matkapları temizlemeyi, takımların kenarlarında kırılma veya kaplama renginde bozulma olup olmadığını kontrol etmeyi ve kırılmayı önlemek için takımları koruyucu bir ortamda saklamayı içerir.

Geri taşlama, takım ömrünü uzatmada başka bir unsurdur. Payling, "Üç kez tekrar bileme artık norm haline geldi" diyor. “Saygın bir bileme şirketi kullanın ve Seco geometrilerini ve kaplamalarını anladıklarını ve mümkün olduğunca yeniye yakın bir şekilde çoğaldıklarını kontrol edin.” Ayrıca sürdürülebilirlik için aşırı aşınmadan önce yenileme araçlarını tavsiye ediyor.

En iyi planlamada bile, zamandan tasarruf edebilecek ve malzeme israfını azaltabilecek sorun giderme teknikleri gerektiren delme zorlukları ortaya çıkabilir. Payling, "Yan tarafta aşınma olup olmadığına bakın" diyor. "Bundan kaçamazsınız, kaçınılmazdır, ancak eğer matkap noktasının ötesindeyse, bu iyi bir kurulumun göstergesidir."

İzlenmesi gereken diğer sorunlar arasında genellikle titreşimlerden veya yetersiz soğutmadan kaynaklanan kenar aşınması, aşırı hızdan kaynaklanan dış köşe aşınması ve aşırı ilerlemenin bir işareti olabilecek merkez hasarı bulunur. Merkezde hasar görüyorsanız, ilerleme hızının çok yüksek olup olmadığını kontrol etmelisiniz. Son olarak, takımlarınızı ve tekniklerinizi düzenli olarak izleyin ve hassasiyeti artırmaya ve takım arızasını önlemeye yardımcı olmak için ayarlamalar yapmaya hazır olun.

Sert malzemelerin delilmesi için özel takımlar, rafine işleme stratejileri ve özenli bakım gerekir. Seco’nun çözümleri – optimize edilmiş matkap geometrileri ve kaplamalarından uzman desteğine kadar – üreticilerin zor malzemeleri delmenin karmaşıklıklarıyla başa çıkmasına yardımcı olur. Seco’nun önerilen tekniklerini ve takım seçim stratejilerini uygulamak, sonuçta üstün sonuçlar elde etmeye, üretkenliği artırmaya ve takım ömrünü uzatmaya yardımcı olacaktır.

Inline Content - Gridded Links

Tags: 'solid carbide drills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64