Konseptten Yaratıma: Katmanlı Üretim İşlemeyi Nasıl Şekillendiriyor

Katmanlı üretimin, verimliliği artırarak, maliyetleri azaltarak ve çeşitli sektörlerde yenilikçi tasarımlar sağlayarak işleme endüstrisini nasıl dönüştürdüğünü keşfedin.Geleneksel üretim yöntemleri, denenmiş ve test edilmiş olsa da, modern iş parçası üretiminin taleplerini karşılamada sıklıkla engellerle karşılaşır.

Özellikle üretim yöneticileri, karmaşık geometrilere sahip parça üretmenin karmaşıklıklarıyla boğuşuyor; bu da daha uzun teslim sürelerine, artan takım maliyetlerine ve daha yüksek hurda oranlarına yol açabilir. Uygulama mühendisleri için, çıkarıcı üretimin sınırlamaları, yenilikçi tasarımları tam olarak gerçekleştirme yeteneklerini engelleyebilir. İşleme süreçlerinin getirdiği kısıtlamalar genellikle ürün performansını ve işlevselliğini sınırlayan tasarım ödün vermeyi gerektirir.

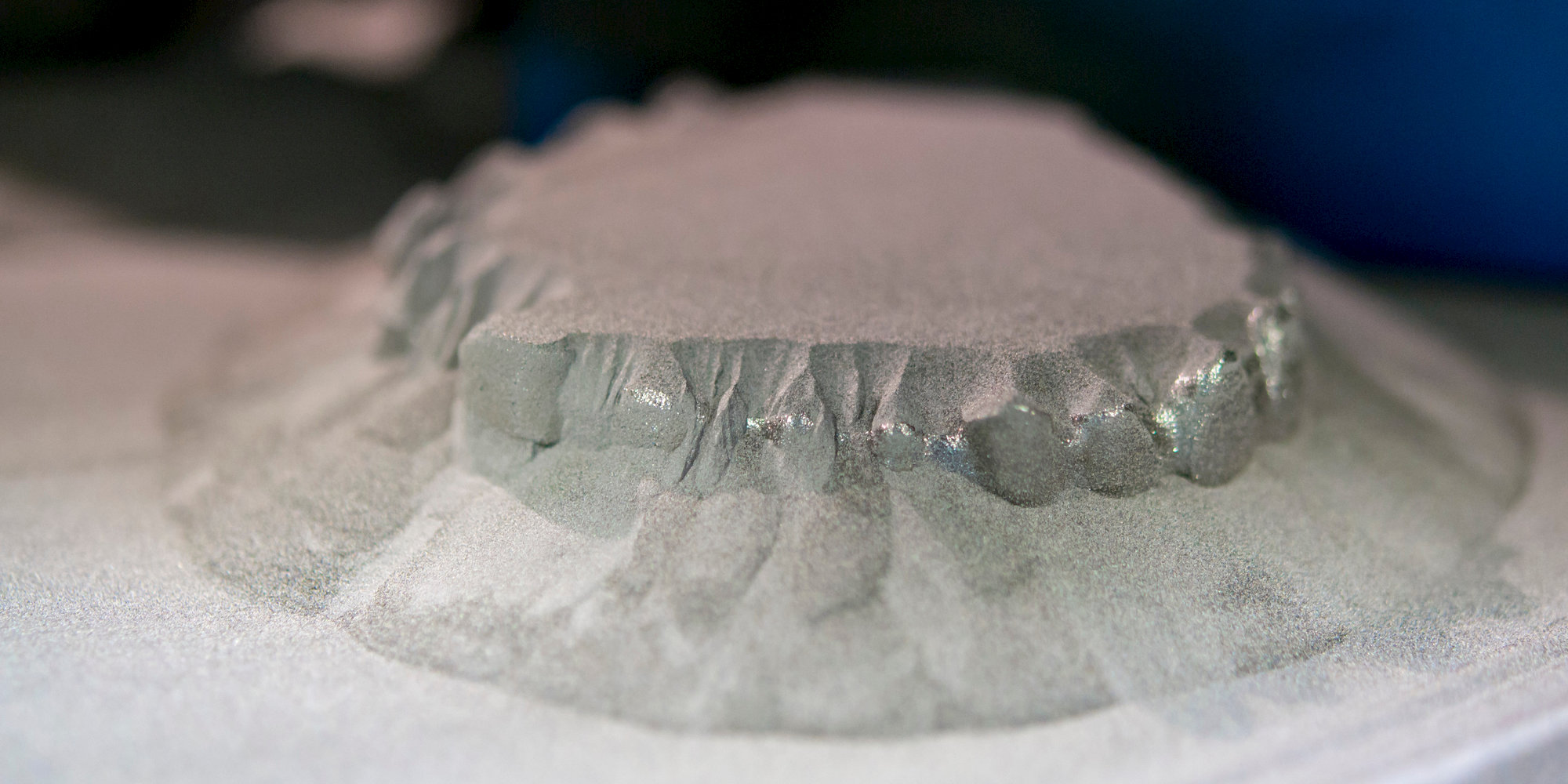

İşte bu noktada Aditive Manufacturing (AM) devreye giriyor. Genellikle 3 boyutlu baskı olarak adlandırılan AM, üç boyutlu bir nesnenin katman üzerine malzeme katmanı eklenerek oluşturulduğu bir süreçtir. Bu yöntem, istenen şekli oluşturmak için malzemenin daha büyük bir bloktan çıkarılmasını içeren geleneksel üretim yöntemlerine aykırıdır.

Bir zamanlar niş bir teknoloji olan AM, artık havacılıktan otomotive, sağlık hizmetlerinden takım üretimine kadar çeşitli sektörlerde ilgi görüyor. Karmaşık geometriler oluşturma ve malzeme kullanımını optimize etme potansiyeli, çeşitli endüstrilerdeki zorlukları çözerek dünya çapındaki üreticilerin dikkatini çekti:

Örneğin

Otomotiv endüstrisinde: Soğutma veya yapısal takviye için karmaşık iç kanallara sahip bileşenler üretmek, geleneksel yöntemler kullanılarak son derece zaman alıcı ve pahalı olabilir. Bu sadece üretim maliyetlerini etkilemekle kalmaz, aynı zamanda piyasaya çıkış süresini de geciktirir. Örneğin, McKinsey & Company tarafından yapılan bir araştırma, takımla ilgili sorunların otomotiv endüstrisindeki üretim gecikmelerinin% 40'ine kadar olabileceğini, pazara girme süresini engellediğini ve genel karlılığı azalttığını buldu.

- Havacılık endüstrisinde: Karmaşık kafes yapıları veya dahili soğutma sıvısı kanalları ile hafif ancak yapısal olarak sağlam bileşenler oluşturmak, geleneksel üretimde genellikle pratik değildir. Bu, tasarım optimizasyonunu kısıtlar ve üretim süresini artırır. NASA tarafından yapılan bir araştırma, katmanlı üretimin uçak bileşenlerinin ağırlığını% 40'e kadar azaltabileceğini ve önemli yakıt tasarrufuna yol açabileceğini buldu. NASA’nın Marshall Uzay Uçuş Merkezi’ndeki RAMPT projesi, geleneksel bimetalik yanma odalarına göre% 40 ağırlık tasarrufu gösteren kompozit malzemeler sundu.

Inline Content - Gridded Links

Tags: 'blog_aerospace_material_of_the_future'

Max links: 1

- Tıp segmentinde: Doku entegrasyonu için hassas konturlara ve gözenekli yüzeylere sahip özelleştirilmiş implantlar veya cerrahi aletler üretmek, geleneksel yöntemler kullanılarak zor ve maliyetlidir. Bu, bakımı sınırlayabilir ve prosedürün karmaşıklığını artırabilir. Bununla birlikte, katmanlı üretim, biyomedikal ve sağlık sektöründe üretime daha sürdürülebilir ve çevre dostu bir yaklaşıma katkıda bulunabilir.

Inline Content - Gridded Links

Tags: 'additive_manufacturing_five_trends'

Max links: 1

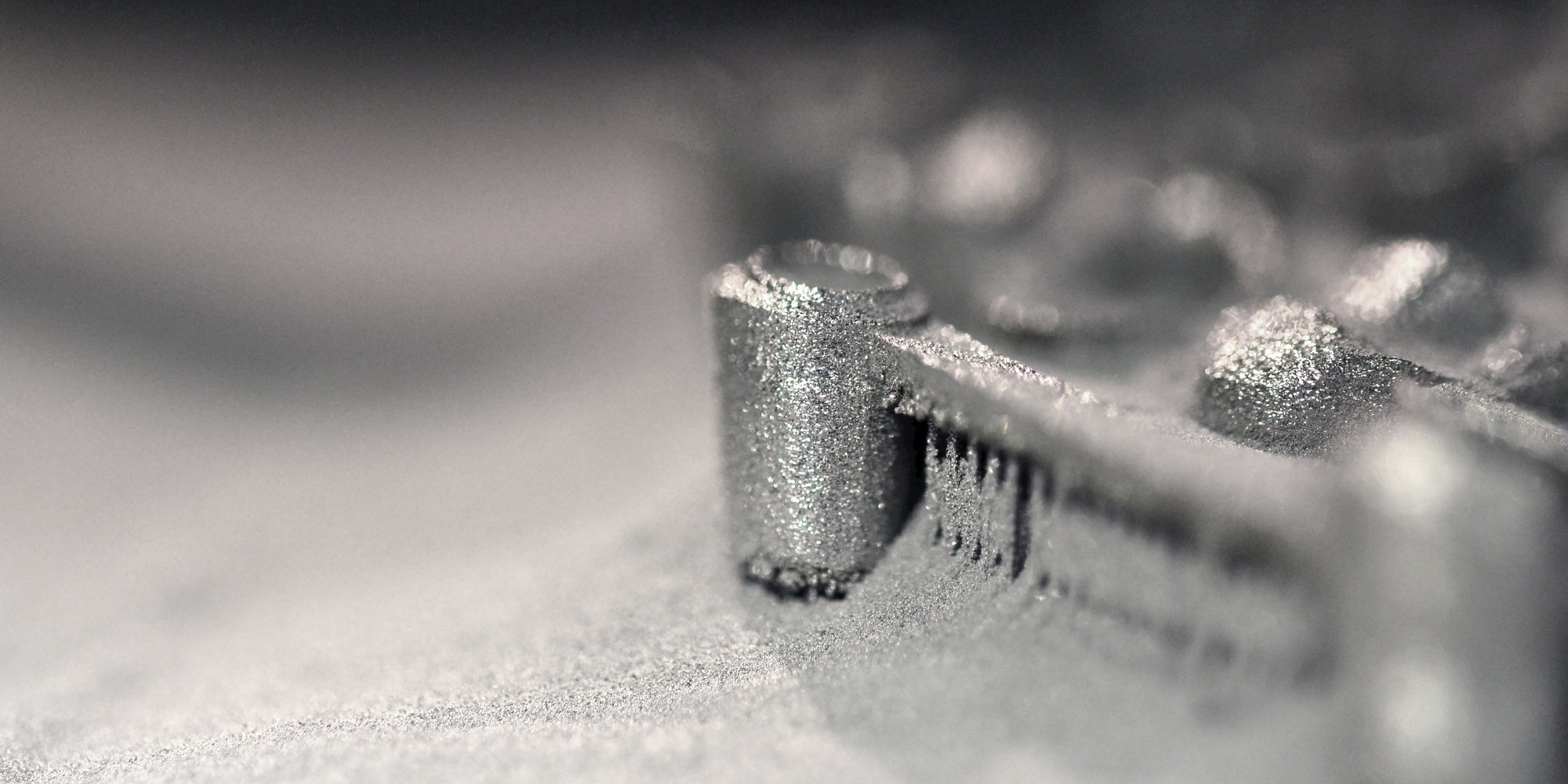

- Genel mühendislik sektöründe: Alt kesimli veya karmaşık soğutma suyu kanallı karmaşık aletler veya kalıplar üretmek zaman alıcı ve pahalı olabilir. Bu, üretim verimliliğini ve ürün kalitesini etkiler. AM ile mühendisler artık işlenebilirlik kısıtlamaları ile sınırlı değildir ve yeni şekilleri ve işlevleri keşfedebilirler. Bu, hafifletme, daha fazla güç ve daha iyi performans için fırsatlar açar.

AM, geleneksel yöntemlere göre sayısız avantaj sunan, üretime dönüştürücü bir yaklaşım sunar. Karmaşık geometrileri hassas ve takım kısıtlamaları olmadan oluşturma yeteneği, karmaşık bileşenler talep eden endüstriler için önemli bir değişikliktir. Bununla birlikte, bu üretim yöntemi kendi zorluklarıyla birlikte gelir.

Tıp alanında, AM, kemik entegrasyonu için gözenekli implantlar veya iç yapılar gerektiren bileşenler gibi benzersiz özelliklere sahip aşırı karmaşık parçalar üretmede parlar. Havacılık alanında, üreticiler daha önce geleneksel işleme ile elde edilemeyen dahili soğutma suyu kanalları veya kafes yapıları olan bileşenler üretebilirler. Bununla birlikte, bu faydalar yüksek bir maliyete sahiptir ve AM'NIN en uygun strateji olup olmadığını belirlemek için her projenin özel gereksinimlerini değerlendirmek önemlidir.

AM karmaşık formlar ve özelleştirilmiş çözümler sunabilirken, üretim süreleri geleneksel yöntemlere kıyasla daha uzun olabilir ve bu da yüksek hacimli uygulamalar için daha az uygun hale getirir. Karmaşıklık ve verimlilik arasındaki bu takas, projenizin gereksinimleri ile yöntemin yetenekleri arasındaki doğru dengeyi bulmak için dikkatlice düşünülmelidir.

AM, polimerler, metaller, seramikler, köpükler, jeller ve hatta biyomateryaller dahil olmak üzere çeşitli malzemelerle çalışabilir. Bununla birlikte, ürün yelpazesi geleneksel üretim süreçlerine kıyasla hala sınırlıdır. Bazı malzemeler erime noktaları, kimyasal özellikleri veya fiziksel özellikleri nedeniyle AM için uygun olmayabilir. Ek olarak, nihai ürünün mukavemeti, dayanıklılığı ve yüzey kaplaması gibi özellikleri, malzeme seçiminden etkilenebilir. Inconel, titanyum ve kobalt kromu gibi malzemeler belirli durumlarda arzu edilen özellikler sunabilirken, maliyetleri genel üretim giderlerini etkileyebilir.

Bir proje için AM kullanımını düşünürken, birkaç önemli faktörü değerlendirmek önemlidir:

- Tasarım karmaşıklığı: AM, geleneksel üretim yöntemleriyle mümkün olmayan karmaşık ve karmaşık tasarımların üretilmesini sağlar. Projeniz karmaşık geometriler, iç yapılar veya özel tasarımlar gerektiriyorsa, AM yararlı bir seçim olabilir.

- Üretim hacmi: AM genellikle düşük hacimli üretim çalışmaları için daha uygun maliyetlidir. Bunun nedeni, geleneksel üretim yöntemlerinin yaptığı pahalı takım ve kurulum gerektirmemesidir.Bununla birlikte, yüksek hacimli üretim için geleneksel yöntemler daha verimli ve uygun maliyetli olabilir.

- Malzeme Gereksinimleri: AM, plastik, metal ve seramik dahil olmak üzere çok çeşitli malzemeleri kullanabilir. Projenizin malzeme gereksinimlerini göz önünde bulundurmak önemlidir, çünkü tüm malzemeler katkı üretimi için uygun olmayabilir.

- Hazırlık süresi: AM prototipleme sürecini önemli ölçüde hızlandırabilirken, yapım süresi özellikle yüksek hacimli uygulamalar için geleneksel yöntemlerden daha uzun olabilir.

- Maliyetle İlgili Hususlar: AM ekipmanına yapılan ilk yatırım yüksek olabilirken, birim başına maliyet, özellikle yüksek hacimli üretim için geleneksel işlemeden daha yüksektir.

Katmanlı üretim teknolojisi ilerlemeye devam ettikçe ve malzeme bilimi genişledikçe, daha da çığır açan uygulamalar ve yenilikler görmeyi bekleyebiliriz.

Sözüne rağmen, AM hala yaygın kabul için ele alınması gereken zorluklarla karşı karşıya. Bu nedenle, Seco gibi üreticiler ve tedarikçiler arasındaki işbirlikleri, eklemeli üretim sürecinin tam potansiyelini ortaya çıkarmak için gerekli olacaktır.

Sizi Seco'nun yanında AM olanaklarını keşfetmeye davet ediyoruz. Birlikte çalışarak, bu dönüştürücü teknolojinin tüm potansiyelini ortaya çıkarabilir ve üretimin geleceğini şekillendirebiliriz.

Daha fazlasını öğrenmeye hazır mısınız? Özel ihtiyaçlarınızı tartışmak ve AM'nin gücünden yararlanmanıza nasıl yardımcı olabileceğimizi keşfetmek için bugün bizimle iletişime geçin.

Bizimle İletişim Kurun

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64