Maîtrisez l'usure des outils dans les aciers inoxydables

Lorsque vous usinez de l'acier inoxydable, l'usure de l'outil est prévisible. Apprenez à reconnaître les types d'usure et à optimiser votre production.De nombreux ateliers considèrent l'usure des outils comme un problème à résoudre plutôt que comme un facteur gérable et prévisible de l'usinage des métaux. En réalité, tous les processus d'usinage produisent un modèle d'usure, quel que soit la matière de la pièce. L'acier inoxydable est plus difficile à usiner que les aciers faiblement alliés ou au carbone en raison de sa dureté et de sa résistance thermique. Mais une fois que vous savez comment se comportent les aciers inoxydables, vous pouvez obtenir d'excellents résultats d'usinage - et prévisibles - avec ces alliages essentiels.

C'est presque un contresens que d'appeler le processus d'usinage de l'acier inoxydable une « coupe ». Les outils en carbure déforment en réalité le métal qui se trouve devant eux. Il s'en détache pour former des copeaux. La surface du matériau subit un durcissement, souvent appelé écrouissage. Ce phénomène est courant dans les matériaux en inox, plus que dans tout autre groupe de matières.

L'écrouissage est à l'origine des formes d'usure que vous observez sur vos outils coupants. En effet, les alliages d'acier inoxydable sont de mauvais conducteurs de chaleur. Une grande partie de celle-ci reste dans la coupe et une moindre proportion se dissipe à travers les copeaux, ce qui accroît l'écrouissage. Par conséquent, vous pouvez vous attendre à une augmentation de la consommation d'outils et de plaquettes de l'ordre de 10 à 20 % lors de l'usinage de l'acier inoxydable. Cela entraîne une augmentation des coûts par rapport à des aciers simples.

Comment gérez-vous l'usure de vos outils coupants lorsque vous usinez des aciers inoxydables ?

L'usure « sûre » est contrôlable et mesurable. Lorsque l'on connaît l'acier inoxydable et les outils coupants, on peut anticiper trois types d'usure qui entrent dans cette catégorie « sûre ».

L'usure « sûre » est contrôlable et mesurable. Lorsque l'on connaît l'acier inoxydable et les outils coupants, on peut anticiper trois types d'usure qui entrent dans cette catégorie « sûre ».

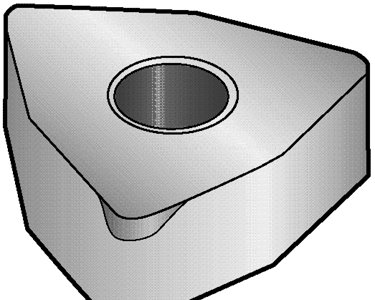

L'usure normale en dépouille est la moins problématique de tous les types d'usure d'outils. A des vitesses de coupe plus faibles favorables à l'acier inoxydable, la majeure partie de l'usure en dépouille est due à l'abrasion et à l'érosion.

Avec l'usure en entaille, le contact entre l'arête de coupe et la surface écrouie provoque une usure toute aussi localisée. Ce phénomène découle du fait que le matériau à usiner est moins dur et abrasif que sa surface, ce qui favorise l'écrouissage.

L'usure en cratère se produit lorsque la chaleur des copeaux décompose la plaquette en carbure et lui fait absorber du carbone. Cela provoque l'apparition d'un cratère à la surface de la plaquette.

Certaines formes d'usure sont des signaux d'alerte.

Certaines formes d'usure sont des signaux d'alerte.

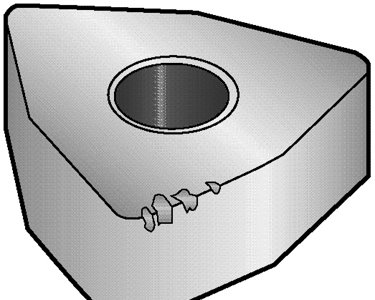

L'arête rapportée se produit lorsque les copeaux se soudent à froid ou se microsoudent sur l'arête de coupe. Cela peut ressembler à de l'écaillage et peut casser une partie du substrat en carbure de l'outil. L'arête rapportée résulte généralement de paramètres de coupe incorrects et de la lenteur excessive de l'usinage.

L'instabilité et les vibrations au poste de travail, dans l'outil ou la machine-outil provoquent de l'écaillage ou des fissures sur l'arête de coupe.

La déformation plastique se produit lorsque la coupe interrompue introduit une pression et un excès de chaleur dans la zone de coupe et fait fondre le liant dans l'outil coupant.

Enfin, l'usure en dépouille complexe est une usure qui se produit trop rapidement. Elle ressemble à l'usure ordinaire mais indique que votre processus d'usinage a besoin d'être ajusté.

- La taille est importante dans la coupe des métaux. Un outil plus grand, plus robuste et plus solide usine plus longtemps sans écaillage ni casse qu'un outil plus petit et moins performant. Choisissez la masse de carbure la plus importante possible pour gérer la chaleur produite lors de l'usinage.

- Avec une plaquette plus grande et plus épaisse, la chaleur se dissipe davantage dans la plaquette que dans l'arête de coupe. Recherchez des géométries spécialement conçues pour l'acier inoxydable.

- Choisissez un outil avec une nuance de carbure résistante, et non une nuance résistante à l'usure, pour faire face à la fragmentation des copeaux et à l'écaillage des arêtes dus à l'écrouissage.

- Sélectionnez une plaquette robuste avec des géométries vives. Une forme de base robuste assure la durabilité, tandis qu'un grand angle d'attaque favorise son acuité. Un grand rayon crée une arête plus solide et une meilleure protection des arêtes.

- Contrôlez votre vitesse de coupe pour prolonger la durée de vie de l'outil et améliorer l'usinage. Une vitesse plus élevée génère plus de chaleur.

- Coupez avec de faibles angles d'attaque ou l'arête complémentaire d'une plaquette CNMG pour améliorer la durée de vie de l'outil.

- Les grandes profondeurs de coupe permettent à l'outil de pénétrer sous la couche durcie de la pièce.

- Des avances plus importantes se traduisent par des copeaux plus larges, qui contribuent à dissiper la chaleur au lieu que celle-ci ne reste au niveau de l'arête de coupe.

- Dans la mesure du possible, utilisez toujours un arrosage haute pression dirigé, comme celui que vous trouverez dans les porte-outils Seco-Capto MTM avec JETI.

L'usure de l'outil dépend de nombreux facteurs différents, et pas seulement de la matière de la pièce, c'est pourquoi vous devez en rechercher la cause. Pour optimiser votre outillage et gérer efficacement l'usure des outils, consultez l'application Seco Assistant. La fonction optimisation des outils vous aide à sélectionner les paramètres de coupe et à reconnaître les modèles d'usure. Recherchez par ligne produit, défi ou usure d'outil. Sélectionnez l'outil que vous utilisez et obtenez des conseils sur la manière de relever votre défi.

L'usure des outils n'est pas due à un seul facteur, c'est pourquoi les opérateurs qualifiés s'appuient souvent sur leur propre expérience. Si vous n'êtes pas sûr de l'usure des outils lors de l'usinage des inox, consultez vos collègues ou combinez vos connaissances en matière d'usinage avec l'expertise de Seco.

Contactez-nous dès maintenant