8 wskazówek do obróbki stopów tytanu

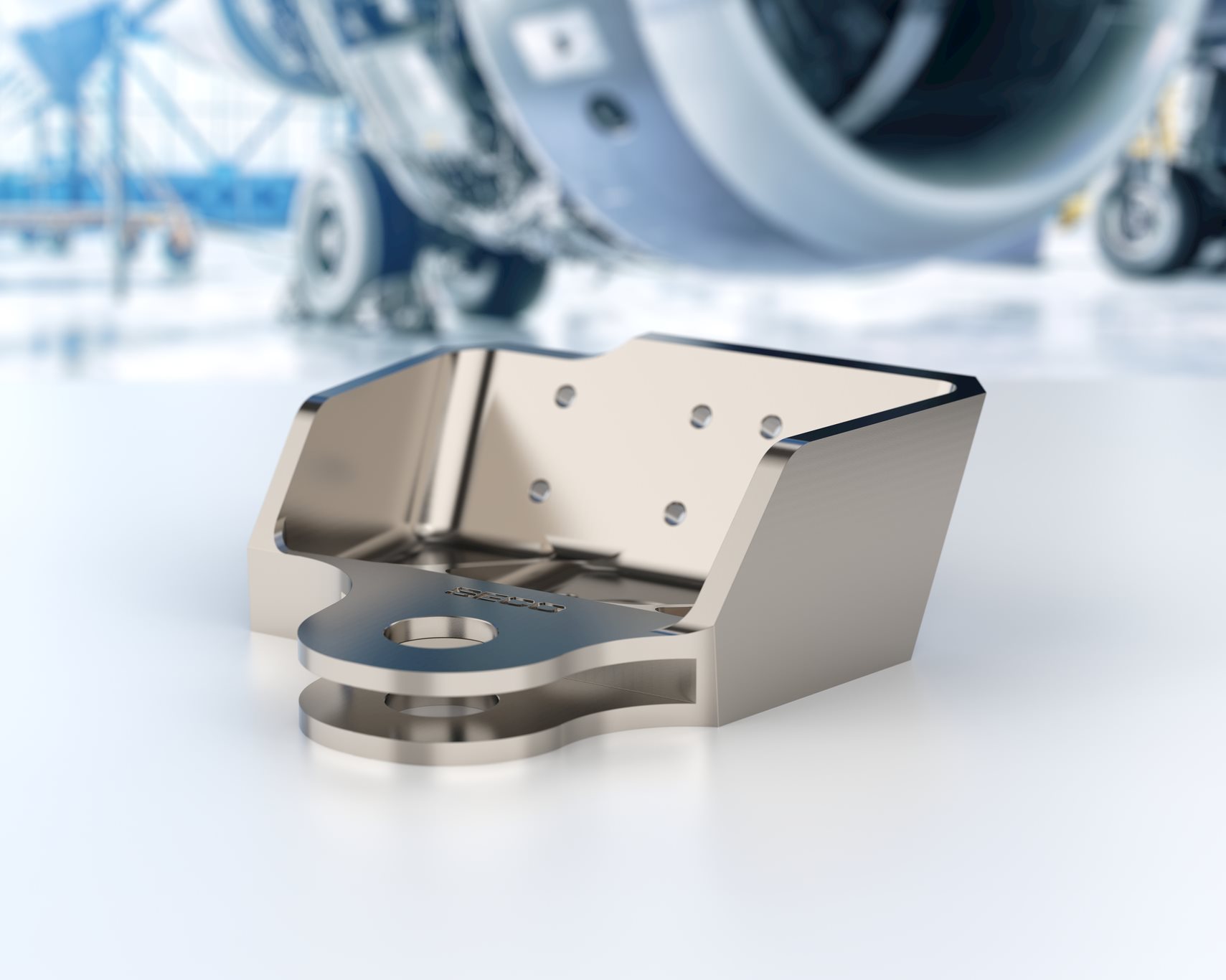

Dowiedz się, jak obrabiać stopy tytanuKiedyś stopy tytanu były stosowane wyłącznie w przemyśle lotniczym i kosmicznym do produkcji elementów narażonych na kombinację wysokich obciążeń dynamicznych i wysokich temperatur roboczych. Stopy tytanu są obecnie materiałem głównego nurtu, używanym w wielu zastosowaniach, takich jak biżuteria, sprzęt sportowy, narzędzia chirurgiczne, komponenty do sportów motorowych i inne produkty o wysokiej wydajności.

Stopy tytanu są najbardziej znane ze swojej wysokiej temperatury topnienia, wysokiej wytrzymałości i niskiej gęstości, co czyni je szczególnie "trudnym w obróbce" materiałem. Główne powody tego to:

- Niska przewodność cieplna – Ich niska przewodność cieplna powoduje wzrost temperatury na krawędzi skrawającej narzędzia, co powoduje szybkie zużycie narzędzia tnącego i może powodować odkształcenie plastyczne krawędzi skrawającej.

- Reaktywność chemiczna - Ich wysoka reaktywność powoduje interakcję chemiczną z narzędziem skrawającym, a zużycie kraterowe jest typowym problemem.

- Hartowanie odkształceniowe - Kolejnym wyzwaniem podczas obróbki stopów tytanu jest to, że utwardzają się one podczas obróbki, tworząc utwardzoną powierzchnię podczas obróbki, co powoduje zużycie karbu na linii głębokości skrawania.

- Twardość na gorąco - Wreszcie, niski moduł sprężystości stopów tytanu i wysoka wytrzymałość w podwyższonych temperaturach dodatkowo pogarszają ich skrawalność.

Posłuchaj webinarium dotyczącego tytanu

- Ze względu na wyjątkowo niską przewodność cieplną zaleca się stosowanie emulsji wysokociśnieniowej.

- Prędkości skrawania zależą od strategii, ale zazwyczaj są stosunkowo niskie i wahają się od 50 m/min (konwencjonalna) do 150 m/min (szybka lub zaawansowana obróbka zgrubna).

- Geometrie dodatnie z ciągliwymi krawędziami skrawającymi są wysoce zalecane ze względu na plastyczność materiału i wysoką reaktywność chemiczną. Powłoki PVD AlTiN i AlCrN nadają się do zastosowań tytanowych i sprawdziły się w tej dziedzinie.

- Należy stosować jak największy promień naroża, ponieważ ta funkcja narzędzia rozkłada siły skrawania i ciepło wytwarzane podczas procesu skrawania na większą część płytki, zmniejszając zużycie wierzchołka i zwiększając trwałość narzędzia.

- Podczas frezowania na starszych obrabiarkach należy utrzymywać szerokość skrawania nie większą niż 30% średnicy narzędzia, aby kontrolować wytwarzanie ciepła i zużycie narzędzia.

- Podczas obróbki zgrubnej frezarskiej zaleca się obrabiarki o wysokim momencie obrotowym, gdy wymagana jest wysoka wydajność skrawania.

- Należy uważać, aby nie wytwarzać wysokich temperatur w strefie skrawania (powyżej 600°C), ponieważ spowoduje to powstanie "warstwy Alfa" na powierzchni materiału i może spowodować słabą żywotność elementu. Wysokie prędkości skrawania należy stosować tylko wtedy, gdy stosowane jest chłodziwo podawane pod wysokim ciśnieniem.

- Podczas obróbki na nowszych obrabiarkach należy stosować zaawansowane strategie toczenia dynamicznego i frezowania dynamicznego, aby zminimalizować wytwarzanie ciepła i zużycie narzędzia.

Aby uzyskać więcej informacji lub pomoc, skontaktuj się z nami lub odwiedź strony segmentów branżowych: Rozwiązanie segmentu przemysłu lotniczego lub Rozwiązanie segmentu przemysłu medycznego.

Śledź Davida Morra, aby uzyskać więcej artykułów.

Zawartość wbudowana — ankieta

Aktualny kod - 5fce8e61489f3034e74adc64

Related content

Co to jest grupa materiałów S?

Przemysł lotniczy

Przemysł medyczny

Tytan: Sprostanie dzisiejszym wyzwaniom, kształtowanie przyszłych trendów

Demonstracja produkcji tytanowego elementu typu Blisk

Wykończenie tytanowego pylonu

Wyzwania i korzyści produkcji addytywnej w segmencie medycznym

Dlaczego wykonanie pylonu samolotu to prawdziwy procese współpracy

Titanium: Mastering Today’s Challenges, Shaping Tomorrow’s Trends

ActOn’s ‘secret weapon’ is transforming medical implants

Postępy w obróbce stopów tytanu