最大限の成果を得るのための加工物理および工具技術を考慮してください

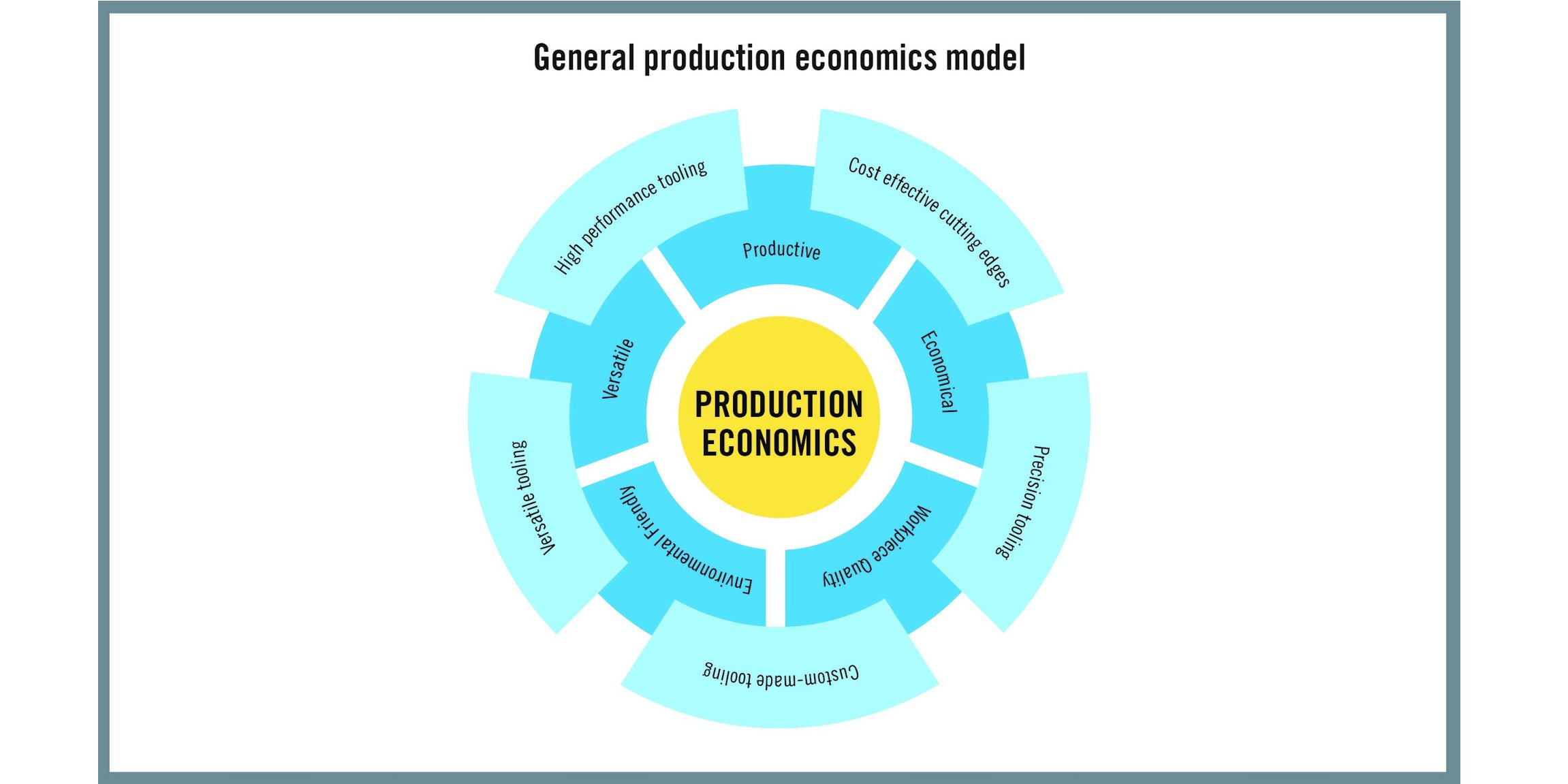

加工技術の新開発は、加工工程を単一の一貫したモデルとして捉えた場合に、最大の経済的利益をもたらします。さまざまな生産シナリオを検討し、それぞれが全体的な、あるいは世界的な生産経済に及ぼす最終的な影響を考慮することが極めて重要である。グローバルな生産経済の現実的な定義は次のとおりです。最高の生産性と低い生産コストを維持しながら、加工プロセスの最大限の安全性と予測可能性を保証します。

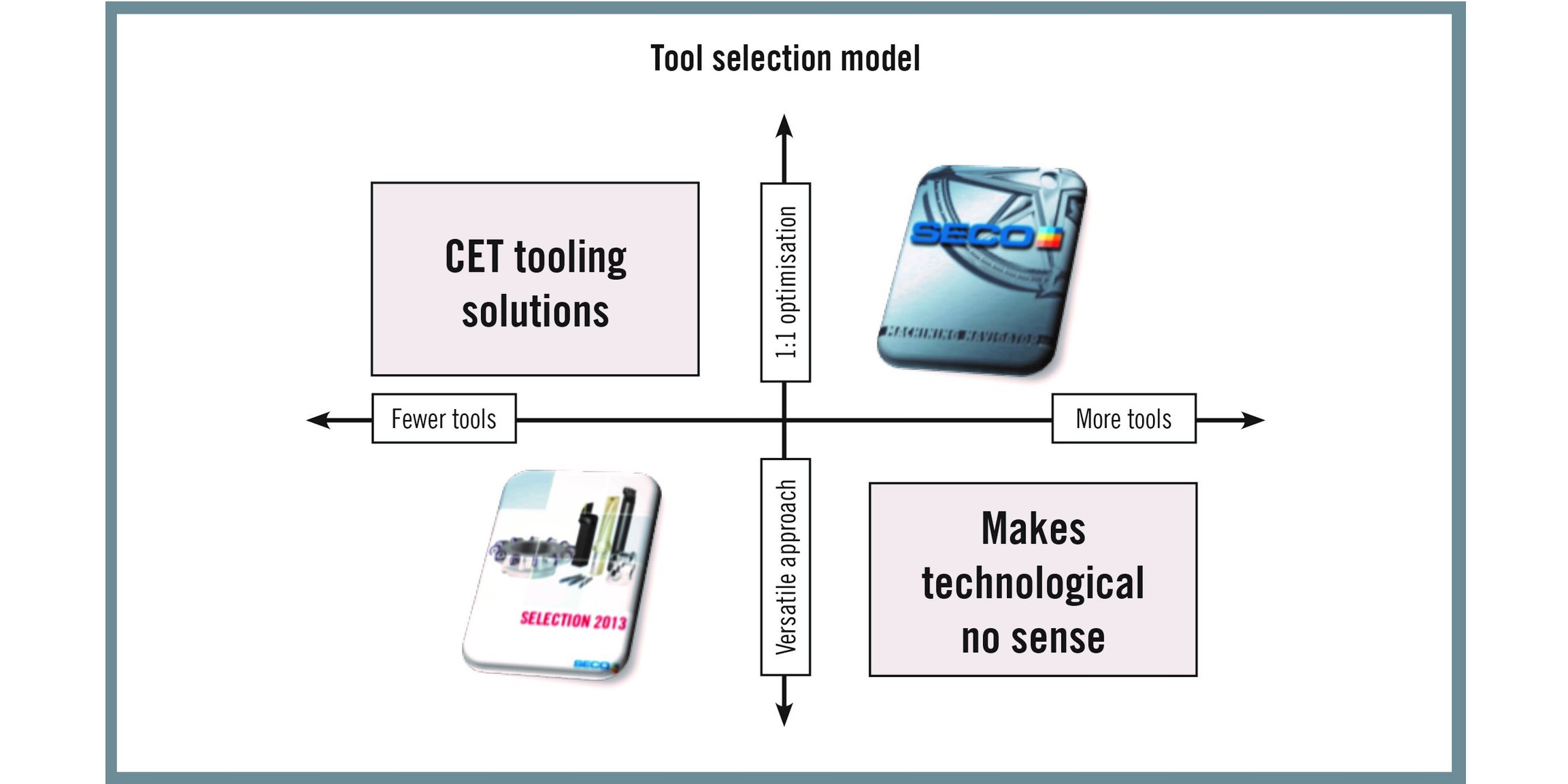

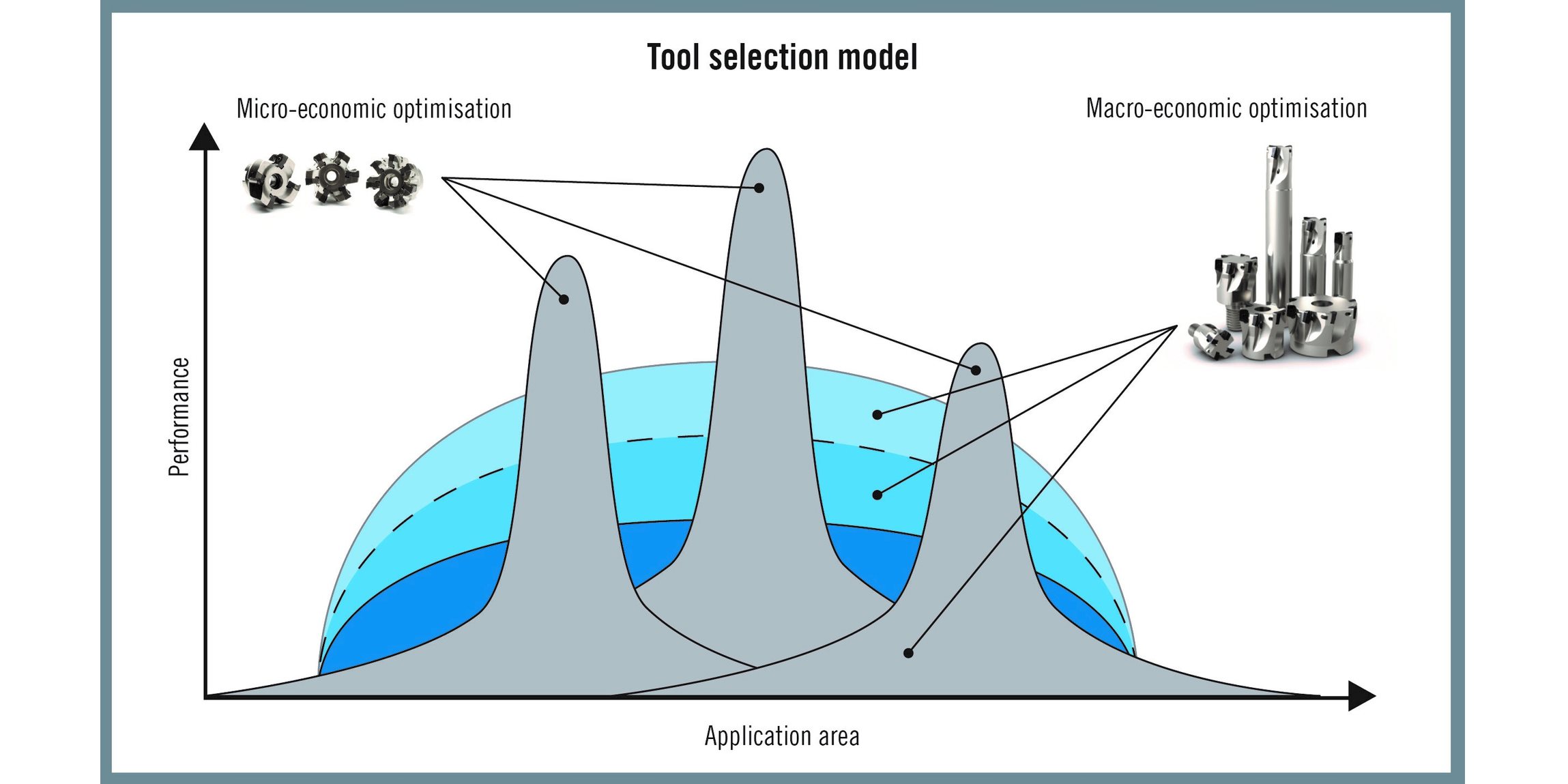

個々のオペレーションを1対1で詳細に最適化する前に、全体の生産性とコスト効率のバランスを、総合的あるいはマクロ的に評価する必要があります。生産プロセス全体のマクロ評価が完了したら、1対1の最適化が有益であることを考慮することで、さらなる改善を実現できます。

従来、最適な加工結果を達成するためには、1つのオペレーションで1対1の最適化を行うことに基づく狭い視点のマイクロモデルが必要でした。一方、マクロモデルでは、より広い視点から製造を検討します。これらのマクロモデルまたはグローバルモデルでは、特定のワークピースの作成に必要な合計時間がより決定された役割を果たします。

全体を最適にする簡単な例として、ある部品を生産するために2台の機械を直列に使用する場合を考えてみましょう。A機で切削時間を最適化して生産量を上げても、B機で同様の改善ができなければ意味がない。A機で生産量を上げても、B機での加工を待つ未完成の製品在庫が発生するだけで、余分なコストがかかる。

一方、マシンBは、マシンAによって生成されたパーツの処理を待機するアイドル状態であり、マシンAの出力を増やすと、合計出力が増加します。製造工程がライン、バッチ、またはパラレルのいずれであるかによって大きく異なります。普遍的な答えはありません。しかし、これらの例では、生産プロセス全体をより広範に把握する必要があることを示し、マイクロモデルの最適化を慎重に行う必要があることを示しています。

機械ツールにも、より広い視野が適用されます。例えば、週40時間稼動している高負荷のフライス盤を、高速加工機で置き換えるというような場合です。しかし、新しいマシンが稼働すると、半分の時間はアイドル状態になってしまう。そのため、この機械に投資した費用を回収できるような、より多くの仕事を見つけることが課題となった。それよりも、まず大局的に判断し、新しい機械の出力が上がることで何が起こるかを予測する方が先決であった。

1対1の最適化では、1つのアプリケーションと1つの切削工具に焦点を当て、可能な限り低いコストで高い金属除去率を実現することを目的としています。このプロセスでは、成形品の加工に最適な工具を選択し、最大送り速度で最大の切削深さを使用します。もちろん、切削速度と送り速度の最大深さは、使用可能な機械の出力とトルク、ワークピースの安定性、およびツールのクランプの安全性の制約の対象となります。

1対1の最適化の最後のステップは、最小コストまたは最大生産性という観点から適切な基準を選択し、切削速度を使用してその基準の達成度を微調整することです。この解析では'工具寿命を決定するためのテイラーモデルを覚えておくことが重要ですテイラーモデルは、所定の切込み量と送り速度の組み合わせに対して、工具の劣化が安全で予測可能かつ制御可能な切削速度のウィンドウが存在することを実証しています。このウィンドウ内で作業する場合は、切削速度、工具摩耗、工具寿命の関係を評価し、定量化できます。

最初は、切削速度が向上すると、加工時間が短縮され、生産性が向上します。しかし、特定の切削速度を超えると工具寿命が短くなり、工具の交換が頻繁に必要になります。全体像では、機械加工時間コストの削減は、急速に増加する工具コストよりも効果が小さくなります。目標は、2つのコストの合計が最小の総コストになるような切削速度を決定することです。

生産性を追求する際には、ワークピースの製作に必要な工程から工程までの総作業時間という広範な生産図に焦点を当て、詳細を過度に考慮しないようにする必要があります。

今日の高品質の基準は、過去の基準よりもはるかに厳格です。しかし、完璧を求めると損をすることがあります。高品質が目標ですが、過剰な高品質はお金の無駄です。ショップでは、機能的な観点から見ても許容できる最悪のワークピースを生産する方法を検討する必要があります。最小限の要件に対応することで、コストを大幅に削減し、生産性を大幅に向上させることができます。

同様に、完全に低いサイクルタイムで生産性を最大化すると、金属加工プロセスの信頼性が低下する可能性があります。プロセスがパラメータの制限を超えて継続的に実行されると、価格が拒否されるか、部材が廃棄され、時間が失われます。

生産効率には、品質、生産時間、コストの3つの要素があります。また、エネルギー消費、摩耗した工具の廃棄またはリサイクル、機械加工廃棄物、従業員の安全と健康などの環境要因も考慮する必要があります。

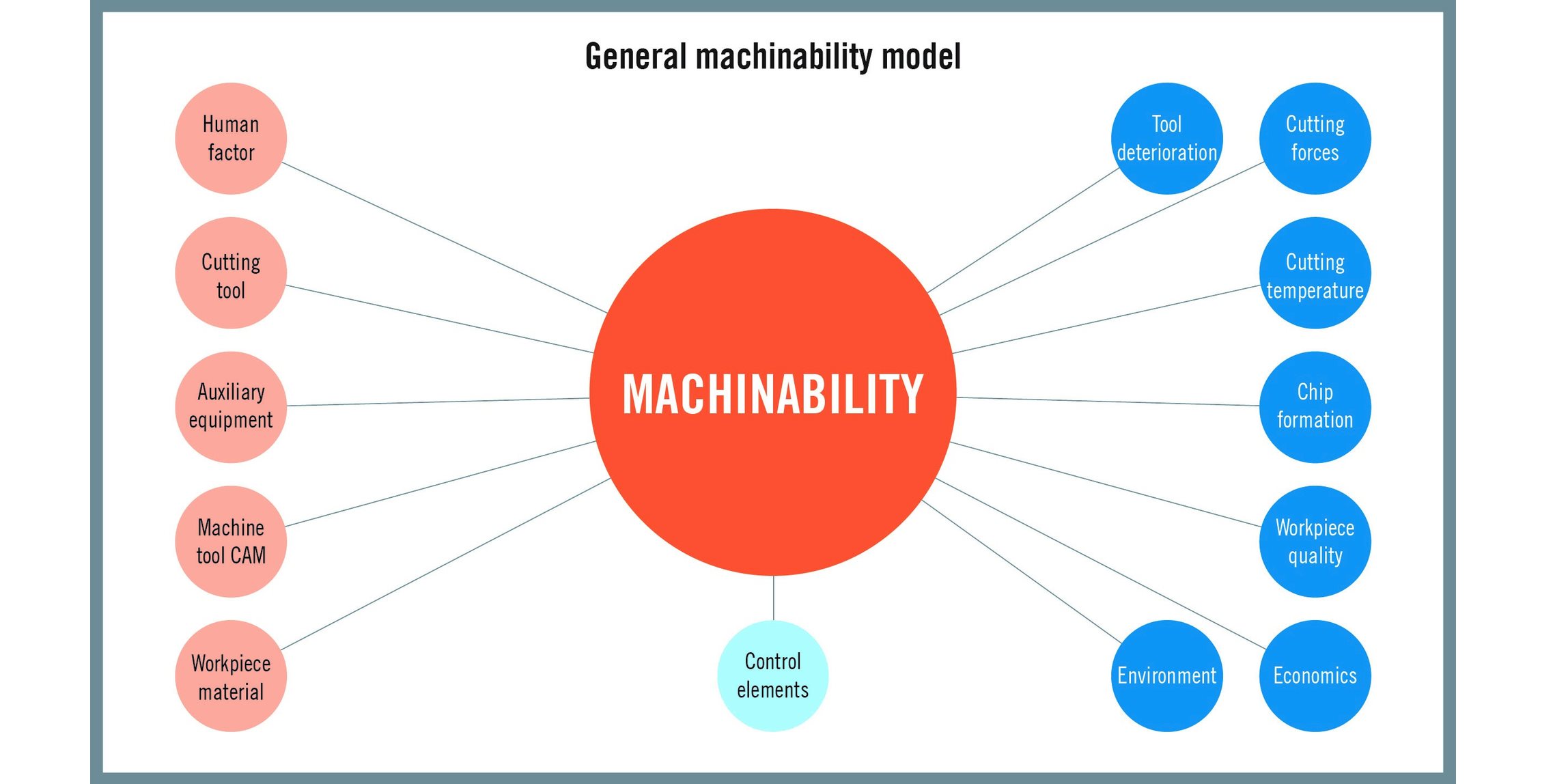

個々の技術的要因の多くは、生産効率に影響します。加工工程では、1つまたは複数の50~70個の要因が効率に顕著な影響を与えることはまったく珍しくありません。一般的な要因には、工具/工具システム、ワークピース構成と材料、機器プロセスの能力とデータ、人的要因、周辺機器、メンテナンスの問題などがあります。

生産効率に最も影響を与える要因の1つは、工具と部材の相互作用によるものです。加工プロセスを制御するには、工具の摩耗モードと故障モードを理解することが不可欠です。摩耗に関連する現象は、一般に徐々に予測可能ですが、ツールの破損などの他の故障モードでは、信頼性の高い切削工程を維持するために必要な予測可能性がありません。

生産性、信頼性、ツールコストのバランスを考慮するには、幅広い用途に対応できる汎用性と柔軟性を備えたツールが必要です。汎用工具または汎用工具(以下のサイドバーを参照)は、製造業のバッチサイズの縮小傾向を明確にするソリューションです。機械加工バッチサイズの小型化は、ジャストインタイム生産戦略の利用率の向上とアウトソーシングの拡大によるものです。

下請業者は、定期的に生産する必要があるが、継続的に生産する必要はない、より小さなバッチサイズに直面しています。これまで、自動ツールチェンジャはツール交換のダウンタイムを短縮し、パレットチェンジャを使用することで、ワークピース操作によるダウンタイムを短縮していました。ユニバーサルツールは、ワークピースの交換時に新しいツールに切り替える時間を最小限に抑え、新しいツールのセットアップとテストを行う必要をなくして、ダウンタイムを短縮します。ワークショップ内のさまざまな工具の数を最小限に抑えることで、工具の処理時間が短縮され、加工オペレーションにかかる時間が長くなります。

従来の工具選択の考え方は、用途指向であり、スチール、ステンレス鋼、粗加工、フライス加工などに特化した工具を求める傾向があります。単一オペレーションの工具を選択するよりも重要なことは、そのオペレーションが全体的な生産ピクチャにどのように適合するかを考えることです。生産性、コスト効率、信頼性の面で、どのような点が生産プロセスの広範な視点に最も適しているかについて、選択を偏らせる必要があります。

プロセスの最適化のための広範なビューを作成することは複雑である必要はありません。非常に基本的でシンプルな分析とアクションが必要になる場合があります。使用されているツールの検査が重要な例です。どのツールが表示されるかを正しく解釈することで、ワークショップで何が行われているかについて優れた視点を得ることができます。例えば、一般的に12mmの切れ刃を持つチップを使用していて、工具の摩耗パターンが2mmや2.5mmにしかならない場合、その顧客はその仕事に対して大きすぎるチップを使用している可能性があります。6 mmのカッティングエッジを持つツールは、作業に十分な量を備えています。さらに重要なことは、6 mm長のカッティングエッジを備えたツールは、10 mmのカッティングエッジを備えたツールよりも大幅に安価であることです。これにより、生産性を損なうことなく、工具コストを50%削減できます。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64