A maximális teljesítmény érdekében fontolja meg a megmunkálás fizika és a szerszámtechnológia használatát

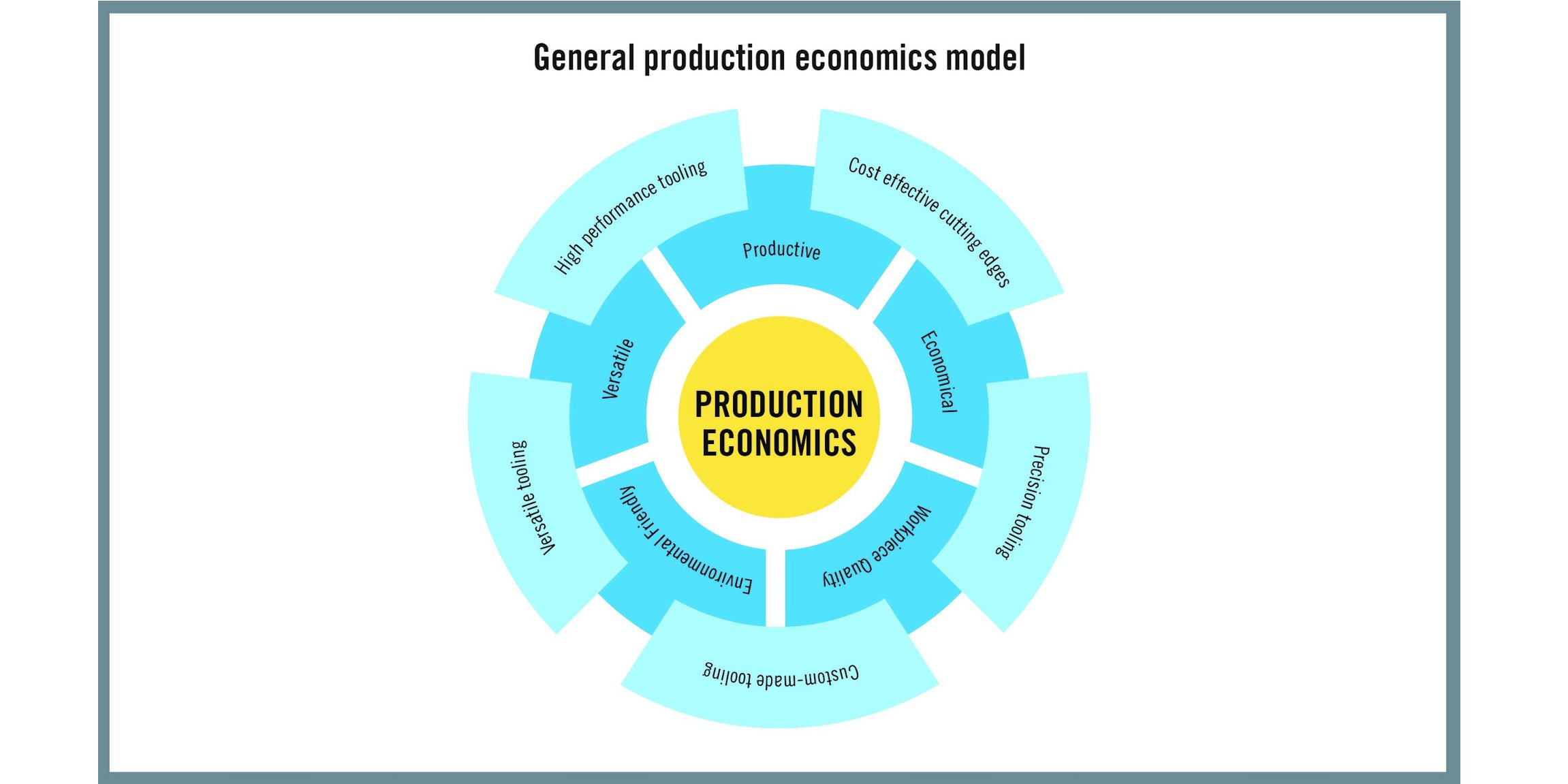

A megmunkálási technológia új fejlesztései maximális gazdasági haszonnal járnak, ha a megmunkálási folyamatot egyetlen, következetes modellnek tekintik. Rendkívül fontos, hogy figyelembe vegyük a különböző lehetséges gyártási forgatókönyveket, és az egyes forgatókönyvek végső hatását az általános vagy globális termelési gazdaságra. A globális termelés gazdaságosságának pragmatikus meghatározása a következő: Maximális biztonság és kiszámíthatóság biztosítása a megmunkálási folyamatban, a legnagyobb termelékenység és a legalacsonyabb termelési költség fenntartása mellett.

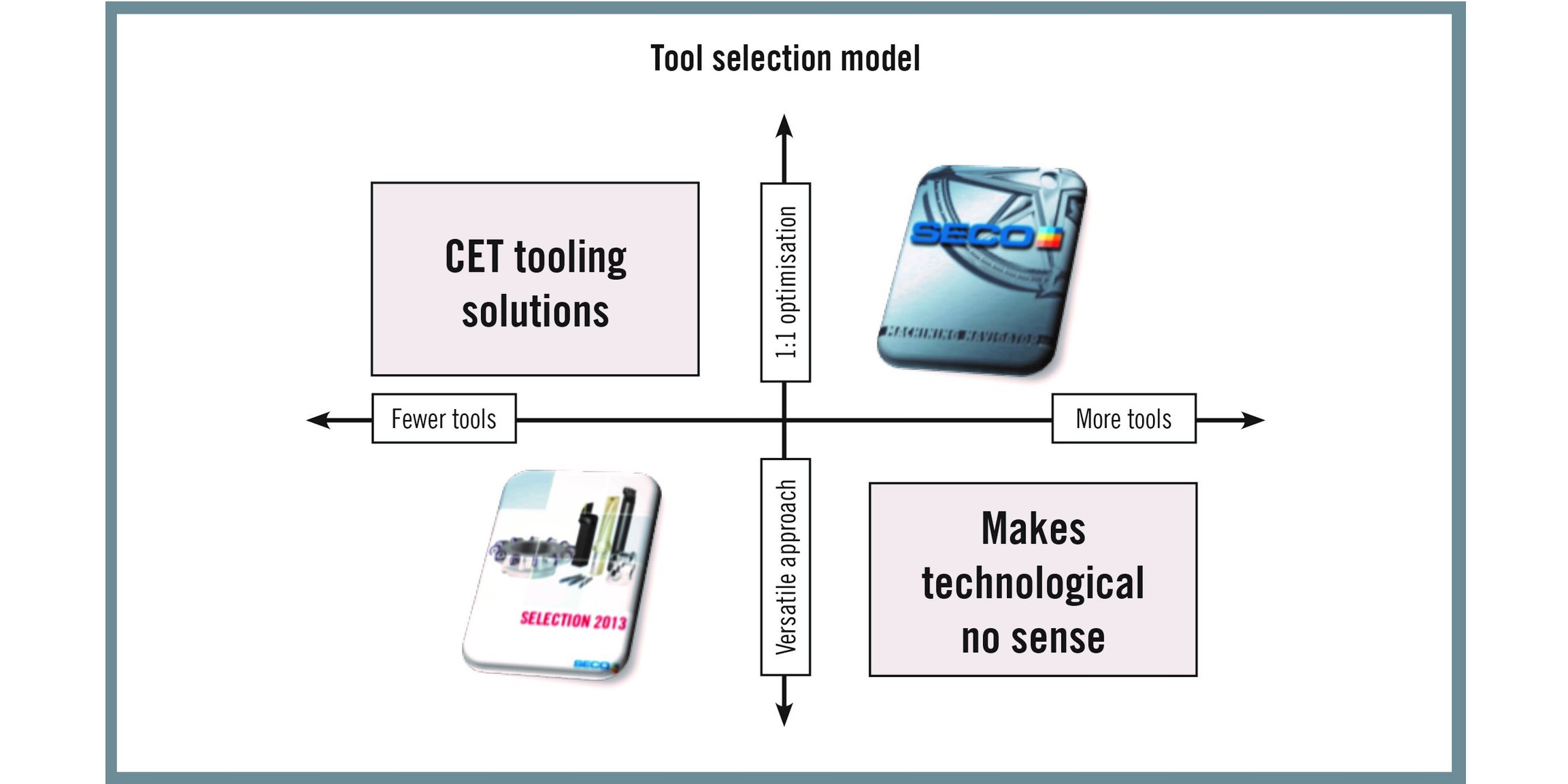

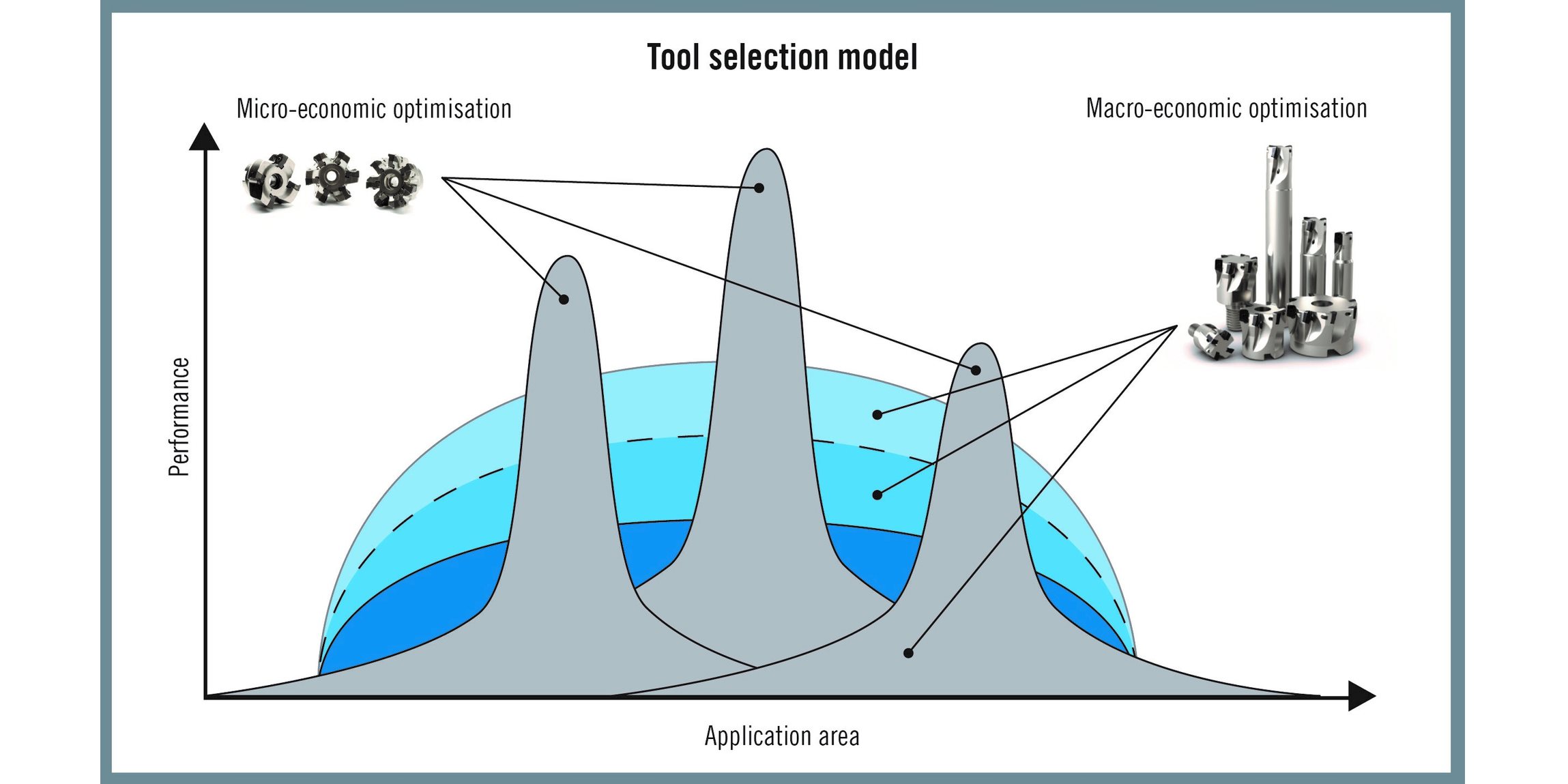

Az egyes műveletek részletes, egytől egyig történő optimalizálása előtt a teljes termelékenységet és a költséghatékonyságot átfogó vagy makro alapon kell kiegyensúlyozni és értékelni. A teljes gyártási folyamat makroszintű kiértékelése után további fejlesztések érhetők el annak mérlegelésével, hogy hol lehet előnyös az egyenkénti optimalizálás.

Hagyományosan az optimális megmunkálási eredmények elérése egy szűk perspektívájú mikromodellt jelentett, amely egy szerszám egy műveletben történő egy-egy optimalizálásán alapult. A makromodellek viszont szélesebb perspektívából vizsgálják a gyártást. Ezekkel a makro- vagy globális modellekkel az adott munkadarab előállításához szükséges teljes idő határozottabb szerepet játszik.

A globális optimalizálás

leegyszerűsített példája két gépet foglal magában, amelyeket sorozatgyártásban

használnak egy alkatrész előállítására Nincs szükség a forgácsolási idők optimalizálására és az A gép teljesítményének növelésére, ha hasonló fejlesztések nem lehetségesek a B gépen. Az A gép megnövelt teljesítménye csak többletköltségeket eredményez a félkész munkadarabok leltárában, ami a B gépen való feldolgozásra vár. A forgácsolási költségek optimalizálása az A gépen, ami korllátozhatja az A gép termelékenységét, de csökkentheti az összköltséget, miközben fenntartja a teljesítményt, a probléma jobb megoldása.

Másrészt, ahol a B gép tétlenül várja az A gép által gyártott alkatrészek feldolgozását, az A gép teljesítményének növelése növeli a teljes teljesítményt. Sok függ attól, hogy az üzem hogyan szervezi a gyártási műveleteket – függetlenül attól, hogy azok sorozat, tétel vagy párhuzamos gyártások. Nincs egyetemes válasz. Ezek a példák azonban azt mutatják, hogy a teljes gyártási folyamat tágabb áttekintésére van szükség, és azt illusztrálják, hogy a mikromodell-optimalizálást nagyon körültekintően kell elvégezni.

A tágabb látásmód a szerszámgépekre is vonatkozik. Tipikus helyzet lehet az, hogy egy üzem úgy dönt, hogy egy teljesen megterhelt, heti 40 órát üzemelő marógépet nagy sebességű gépre cserél. Amikor azonban az új gép működik, az idő felét üresjáratban tölti. Az üzemnek most azzal a kihívással és költséggel kell szembenéznie, hogy több munkát kell találnia ahhoz, hogy az új gépet lefoglalja, és indokolja a beruházást. A jobb út az lett volna, ha először megvizsgáljuk a szélesebb képet, és előre látjuk, mi lesz az új gép nagyobb teljesítményének eredménye.

Az egyéni optimalizálás egy alkalmazásra és egy forgácsolószerszámra összpontosít, és célja a magas fémeltávolítási arány a lehető legalacsonyabb költség mellett. A folyamat magában foglalja az alkatrész megmunkálásához legalkalmasabb szerszámok kiválasztását és a legnagyobb fogásmélységet a lehető legnagyobb előtolás mellett. Természetesen a maximális fogásmélység és előtolás a rendelkezésre álló gépteljesítmény és forgatónyomaték, a munkadarab stabilitása és a szerszámbefogás biztonsága függvénye.

Az egyéni optimalizálás utolsó lépése a megfelelő kritérium kiválasztása a minimális költség vagy a maximális termelékenység szempontjából, és a vágási sebesség segítségével finomhangolni e kritérium elérését. Ebben az elemzésben fontos megjegyezni a Taylor-modellt a szerszám élettartamának meghatározásához. A Taylor-modell bemutatja, hogy a fogásmélység és az előtolás adott kombinációja esetén van egy bizonyos ablak a vágási sebességek számára, ahol a szerszám károsodása biztonságos, kiszámítható és szabályozható. Ha ezen az ablakon belül dolgozik, lehetőség van a forgácsolási sebesség, a szerszámkopás és a szerszám élettartama közötti összefüggés minősítésére és számszerűsítésére.

Kezdetben a megmunkálási idő csökken, és a termelékenység nő a forgácsolási sebesség növekedésével. Egy bizonyos forgácsolási sebesség felett azonban a szerszám élettartama annyira lerövidül, hogy a vágóélek gyakori cserét igényelnek. Az összképben a csökkent megmunkálási időköltség kisebb hatással van, mint a gyorsan növekvő szerszámköltség. A cél egy olyan vágási sebesség meghatározása, amelynél a két költség összegének egyensúlya minimális összköltséget eredményez.

A termelékenységre való törekvésben az üzemeknek a széles gyártási képre kell összpontosítaniuk – a munkadarab előállításához szükséges padlótól padlóig eltelt teljes időre – és kerülniük kell az apró részletek túlgondolását.

A kiváló alkatrészminőségre vonatkozó mai szabványok lényegesen szigorúbbak, mint a múltban. A tökéletességre való törekvés azonban költséges lehet. A jó minőség a cél, de a túlzottan jó minőség pazarolja a pénzt. Az üzemeknek meg kell fontolniuk, hogyan tudják a lehető legrosszabb, funkcionális szempontból még elfogadható munkadarabot előállítani. A minimális követelményeknek való megfelelés drasztikusan csökkentheti a költségeket és drámai mértékben növelheti a termelékenységet.

Hasonlóképpen, ha teljes mértékben az alacsonyabb ciklusidőkre összpontosítunk a maximális termelékenység érdekében, a fémmegmunkálási folyamat megbízhatósága romolhat. Ha egy folyamatot folyamatosan a paramétereinek határain és azon túl futnak, akkor az árat elutasítják, vagy a munkadarabokat selejtezik, és időt veszítenek.

A termelés hatékonysága három tényezőt foglal magában: minőséget, a gyártási időt és a költségeket. Figyelembe kell venni a környezeti tényezőket is, mint például az energiafogyasztást, az elhasználódott szerszámok ártalmatlanítását vagy újrahasznosítását, a megmunkálási hulladékot, valamint a munkavállalók biztonságát és jólétét.

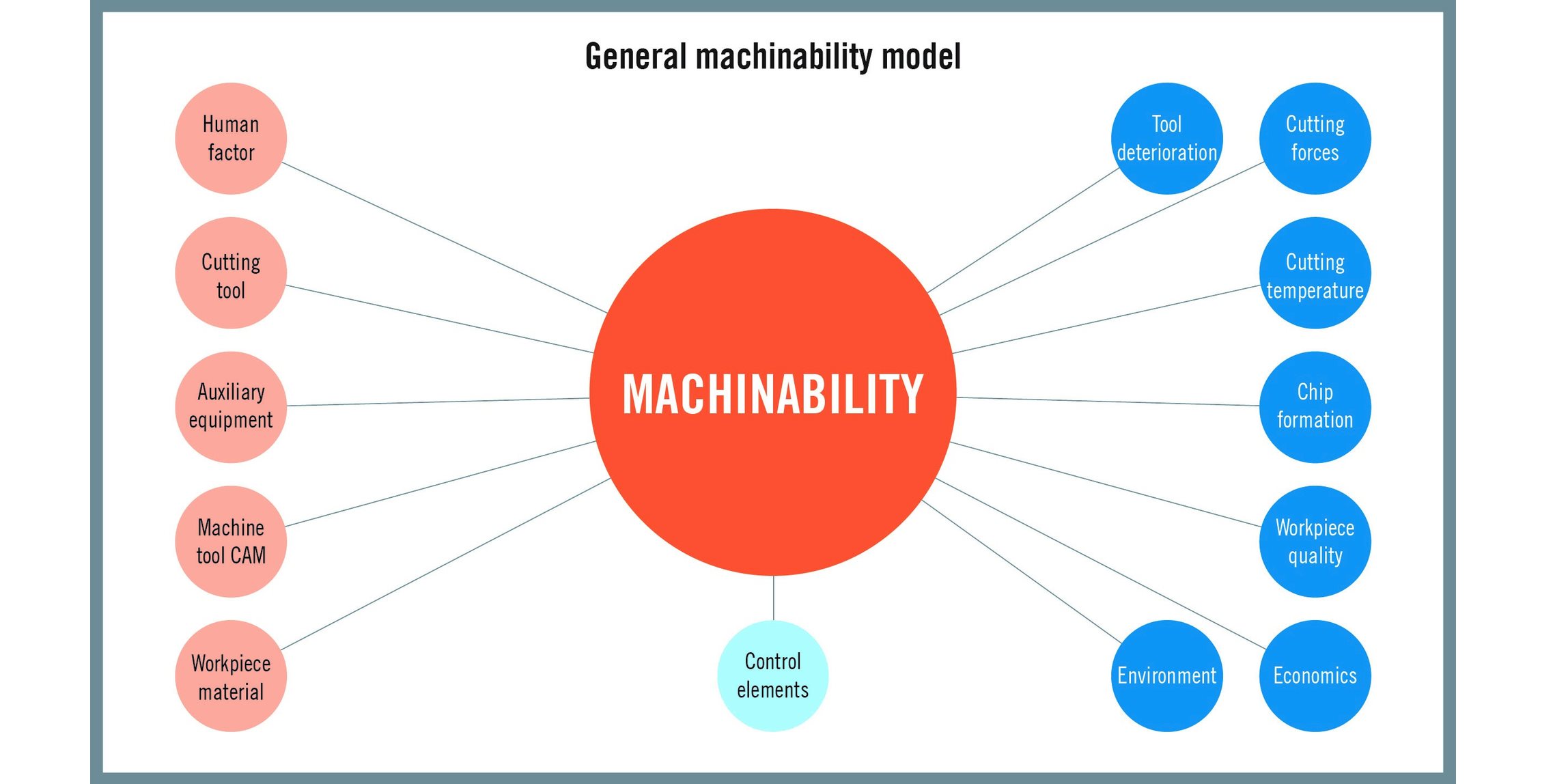

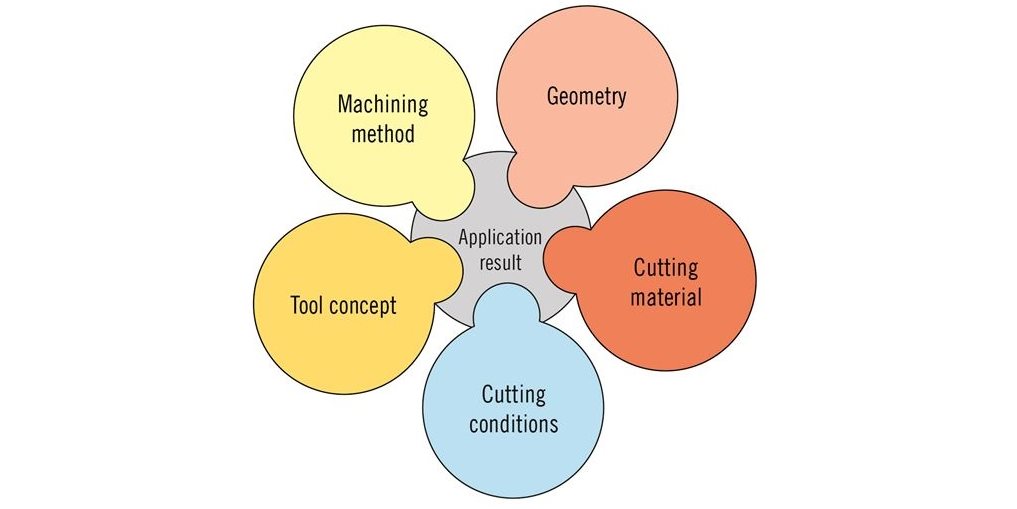

Számos egyedi műszaki tényező befolyásolja a termelés hatékonyságát. A megmunkálási folyamatok esetében egyáltalán nem szokatlan, hogy 50-70 egyedi tényező közül egy vagy több érezhető hatást gyakorol a hatékonyságra. A tipikus tényezők közé tartoznak a szerszámok/szerszámrendszerek, a munkadarab-konfiguráció és az anyagok, a berendezés feldolgozási képességei és adatai, az emberi tényezők, a perifériás berendezések és a karbantartási problémák.

A termelés hatékonyságát befolyásoló egyik tényező a szerszám és a munkadarab kölcsönhatása. A szerszámkopási és meghibásodási módok megértése elengedhetetlen a megmunkálási folyamat irányításához. A kopással kapcsolatos jelenségek általában fokozatosak és megjósolhatók, míg más meghibásodási módok, mint például a szerszámtörés, nem rendelkeznek a megbízható vágási folyamat fenntartásához szükséges kiszámíthatósággal.

A termelékenység, a megbízhatóság és a szerszámköltség szempontjainak egyensúlyba hozásához olyan szerszámokra van szükség, amelyek sokoldalúságot és rugalmasságot kínálnak egy széles alkalmazási ablakban. A sokoldalú vagy univerzális szerszámok (lásd az alábbi oldalsávot) megoldást jelentenek a gyártási folyamat során a kisebb gyártási tételek irányába mutató egyértelmű tendenciára. A kisebb megmunkálási gyártási tételméretekre való áttérést az éppen időben (just in time) alkalmazott gyártási stratégiák fokozott kihasználása és a kiszervezés növekedése eredményezi.

Az alvállalkozók kisebb tételméretekkel szembesülnek, amelyeket rendszeresen, de nem folyamatosan kell gyártani. Korábban az automatikus szerszámcserélők csökkentették a szerszámcsere leállási idejét, a palettacserélők pedig csökkentették a munkadarab fel- és átszereléséből eredő állásidőt. Az univerzális szerszámok csökkentik az állásidőt azáltal, hogy minimálisra csökkentik az új szerszám cseréjének idejét, amikor a munkadarab megváltozik, valamint nincs szükség új szerszám beállítására és tesztelésére. A műhelyben lévő különböző szerszámok számának minimálisra csökkentése csökkenti a szerszám-kezelési időt, és növeli a megmunkálási műveletekhez rendelkezésre álló időt.

A hagyományos szerszámválasztási gondolkodás általában alkalmazásorientált, például kifejezetten acélhoz, rozsdamentes acélhoz vagy nagyoláshoz vagy maráshoz keresett szerszámot. Az egyetlen művelethez szükséges szerszámok kiválasztásánál fontosabb annak átgondolása, hogy ez a művelet hogyan illeszkedik a teljes termelési képbe. A választásnak a termelékenység, a költséghatékonyság vagy a megbízhatóság szempontjából kívánatosnak kell lennie, és mi az, ami a legjobban illeszkedik a gyártási folyamat széles látókörébe.

A folyamatoptimalizálásnak tág szemszögből nézve nem kell bonyolultnak lennie; nagyon alapvető, egyszerű elemzést és cselekvést foglalhat magában. A használt szerszámok vizsgálata kulcsfontosságú példa. A szerszámok helyes értelmezése kiváló perspektívát nyújt a műhelyben folyó munka szempontjából. Például, ha egy üzem általában 12 mm-es vágóéllel rendelkező lapkákat használ, és a szerszámok kopási mintája csak a 2 vagy 2,5 mm-t éri el, akkor az üzem valószínűleg túl nagy lapkákat használ a tevékenységéhez. A 6 mm-es vágóélekkel rendelkező szerszámok több mint elegendőek a munkához. Ennél is fontosabb, hogy a 6 mm hosszú vágóélekkel rendelkező szerszám lényegesen olcsóbb, mint egy 10 mm-es vágóéllel rendelkező szerszám, amely a termelékenység csökkenése nélkül 50 százalékkal csökkentheti a szerszám költségeit.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64