Maksimituotantoon koneistusfysiikan ja työkalutekniikan avulla

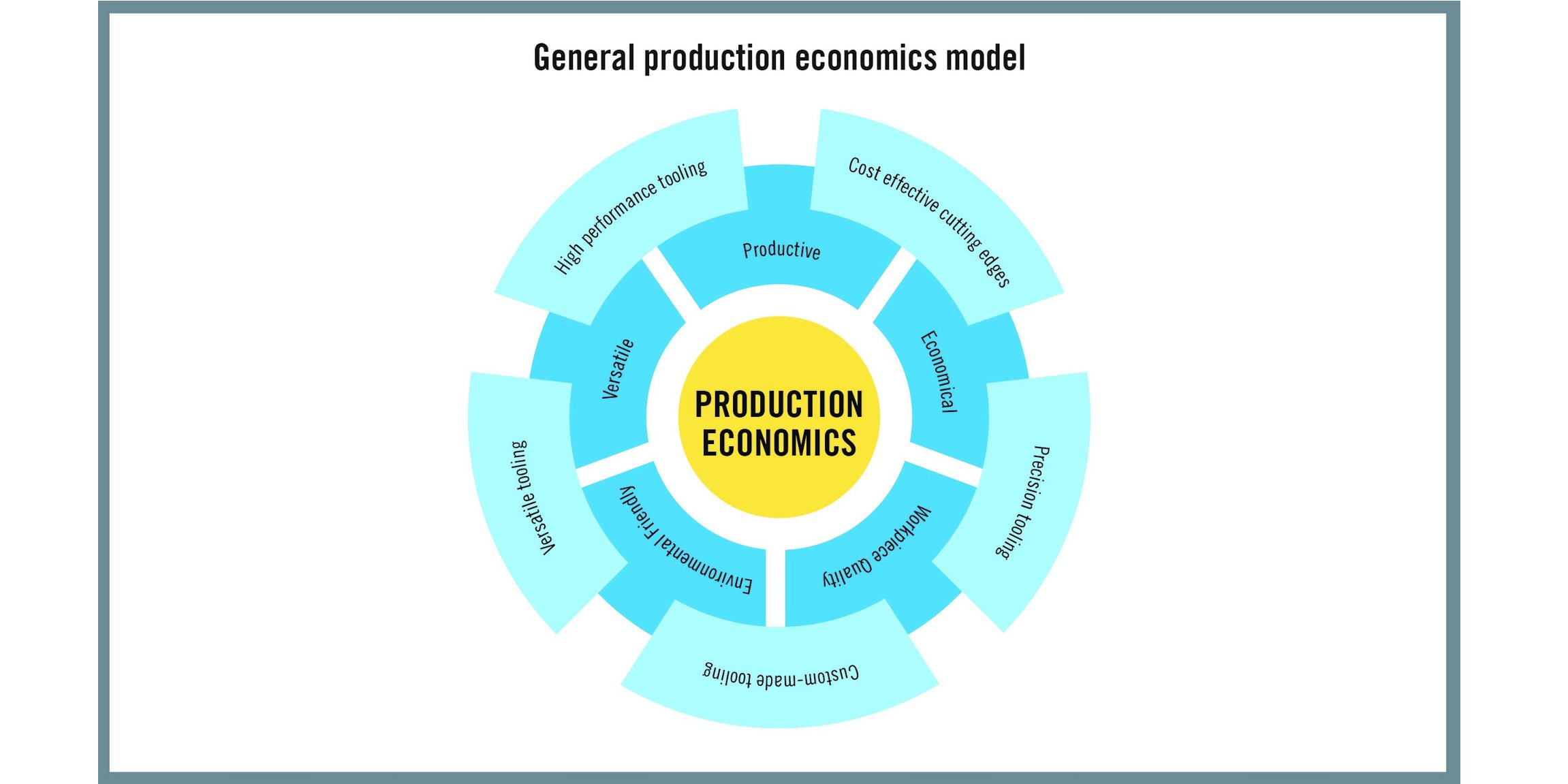

Koneistustekniikan uusin kehitys tuo maksimaalisen taloudellisen hyödyn, jos koneistusprosessia tarkastellaan yhtenä yhtenäisenä mallina. On tärkeää ottaa huomioon erilaiset mahdolliset tuotantoskenaariot ja kunkin lopullinen vaikutus yleiseen tai globaaliin tuotantotalouteen. Pragmaattinen määritelmä globaalista tuotantotaloudesta on: Taataan koneistusprosessin maksimaalinen turvallisuus ja ennustettavuus, samalla kun säilytetään korkein tuottavuus ja alhaisimmat tuotantokustannukset.

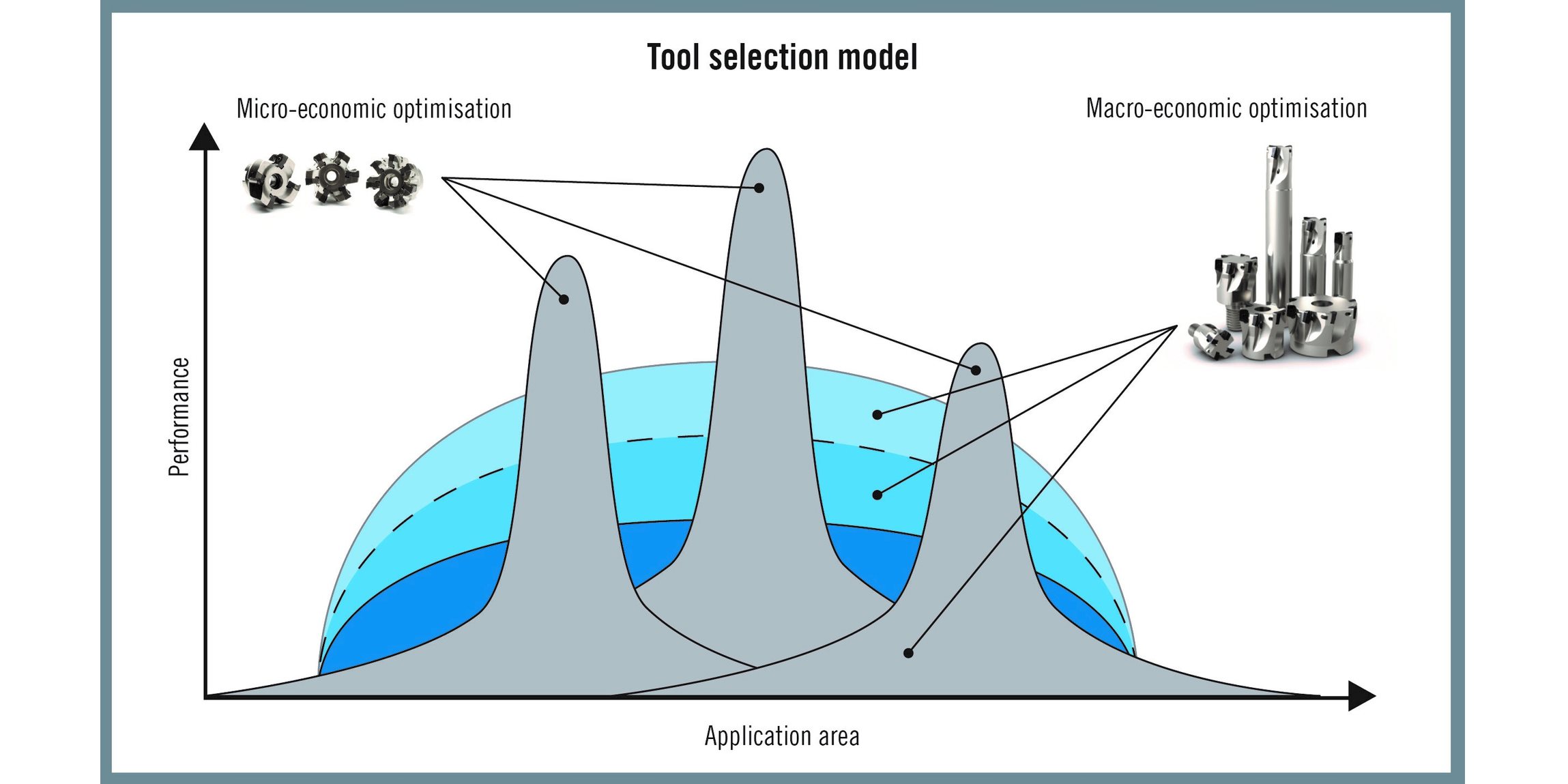

Ennen kuin suoritetaan yksityiskohtainen optimointi yksittäisille toiminnoille, kokonaistuottavuus ja kustannustehokkuus on tasapainotettava ja arvioitava joko kokonaisvaltaisesti tai makropohjalta. Kun koko tuotantoprosessin makroarviointi on valmis, voidaan saavuttaa lisäparannuksia pohtimalla, missä yksittäisestä optimoinnista voi olla hyötyä.

Perinteisesti optimaalisten työstötulosten saavuttamiseen sisältyi kapeanäköinen mikromalli, joka perustui yhden työkalun yksittäiseen optimointiin yhdessä operaatiossa. Makromallit sen sijaan tarkastelevat valmistusta laajemmasta näkökulmasta. Näissä makro- tai globaaleissa malleissa tietyn työkappaleen tekemiseen tarvittava kokonaisaika on suuressa roolissa.

Yksinkertaistettu esimerkki globaalista optimoinnista sisältää kaksi konetta, joita käytetään sarjassa komponentin valmistamiseksi. Lastuamisaikojen optimointi ja tehon lisääminen koneella A on turhaa, jos vastaavat parannukset eivät ole mahdollisia koneella B. Koneen A lisääntynyt tuotto aiheuttaa vain lisäkustannuksia puolivalmiiden työkappaleiden varastoissa, jotka odottavat jatkokäsittelyä koneella B. Koneen A optimointi, joka saattaa rajoittaa koneen A tuottavuutta mutta alentaa kokonaiskustannuksia samalla kun tuotanto säilyy, on parempi tapa ratkaista ongelma.

Toisaalta, kun kone B seisoo käyttämättömänä odottamassa koneessa A valmistettujen osien käsittelyä, koneen A tuotantotehon lisääminen lisää kokonaistuotantoa. Paljon riippuu siitä, miten konepaja järjestää tuotantonsa – onko se linja-, erä- tai rinnakkaistoimintaa. Ei ole universaalia vastausta. Mutta nämä esimerkit osoittavat tarvetta laajempaan näkemykseen koko tuotantoprosessista ja osoittavat, että mikromallin optimointi on suoritettava erittäin huolellisesti.

Laajempi näkemys koskee myös työstökoneita. Tyypillinen tilanne voi olla se, että konepaja päättää vaihtaa täyteen kapasiteetin, 40 tuntia viikossa toimivan jyrsinkoneen tehokaampaan koneeseen. Kun uusi kone on käynnistetty, se onkin puolet ajastaan käyttämättömänä. Konepajalla onkin nyt uusi haaste ja kustannus löytää lisää työtä pitääkseen uuden koneen käynnissä ja perustellakseen investoinnin siihen. Parempi polku olisi ollut tarkastella ensin isompaa kuvaa ja ennakoida, mitä uuden koneen suuremmasta tuotantotehosta seuraisi.

Yksittäinen optimointi keskittyy yhteen sovellukseen ja yhteen operaatioon, ja sen tarkoituksena on saada suuri lastuvirta mahdollisimman pienin kustannuksin. Prosessissa valitaan kappaleen koneistamiseen parhaiten sopiva työkalu ja käytetään suurinta lastuamissyvyyttä suurimmalla mahdollisella syöttönopeudella. Tietenkin suurimmat lastuamissyvyydet ja syöttönopeudet riippuvat käytettävissä olevan koneen tehon, vääntömomentin, työkappaleen ja työkalun kiinnitysvarmuuden rajoituksista.

Yksittäisen optimoinnin viimeinen vaihe on sopivan kriteerin valitseminen vähimmäiskustannusten tai maksimaalisen tuottavuuden kannalta. Laastuamisparametrien avulla tehdään kriteerien saavuttamiseksi hienosäädöt. Tässä analyysissä on tärkeää muistaa Taylorin malli työkalun käyttöiän määrittämiseksi. Taylor-malli osoittaa, että tietylle lastuamissyvyyden ja syötön yhdistelmälle on olemassa tietty ikkuna lastuamisnopeuksille, joissa työkalun kuluminen on turvallista, ennustettavaa ja hallittavaa. Kun koneistetaan siinä ikkunassa, on mahdollista määrittää ja kvantifioida lastuamisnopeuden, työkalun kulumisen ja kääntöterän käyttöiän välinen suhde.

Aluksi koneistusaika lyhenee ja tuottavuus kasvaa lastuamisnopeuden kasvaessa. Mutta tietyn lastuamisnopeuden ylittyessä työkalun/kääntöterien käyttöikä lyhenee ja ne on vaihdettava useasti. Kokonaiskuvassa alentuneella työstöaikakustannuksilla on pienempi vaikutus kuin nopeasti kasvavilla työkalukustannuksilla. Tavoitteena on määrittää lastuamisnopeus, jossa näiden kahden kustannuksen summa tasapainottuu niin, että kokonaiskustannus on mahdollisimman pieni.

Tuottavuuden tavoittelussa konepajojen tulee keskittyä laajaan tuotantokuvaan – työkappaleen valmistukseen tarvittavaan lattiasta lattiaan -aikaan – ja välttää pienten yksityiskohtien liiallista pohdiskelua.

Tänä päivänä osien laatustandardit ovat huomattavasti tiukemmat kuin aiemmin. Täydellisyyden tavoittelu voi kuitenkin olla kallista. Tavoitteena on korkea laatu, mutta liian korkea laatu lisää kustannuksia. Konepajojen tulisi pohtia, kuinka ne voivat tuottaa huonoimman mahdollisen työkappaleen, joka on edelleen hyväksyttävä toiminnallisesta näkökulmasta. Minimivaatimusten täyttäminen voi vähentää kustannuksia merkittävästi ja lisätä tuottavuutta dramaattisesti.

Vastaavasti, jos keskitytään vain alhaisempiin sykliaikoihin maksimaalisen tuottavuuden saavuttamiseksi, työstöprosessin luotettavuus voi heikentyä. Jos prosessia ajetaan jatkuvasti sen parametrien rajoilla ja yli, hinta unohtuu tai työkappaleita romutetaan ja aikaa menetetään.

Tuotantotehokkuuteen liittyy kolme tekijää: laatu, tuotantoaika ja kustannukset. Myös ympäristötekijät, kuten energiankulutus, kuluneiden työkalujen hävittäminen tai kierrätys, koneistusjätteet sekä työntekijöiden turvallisuus ja hyvinvointi, on otettava huomioon.

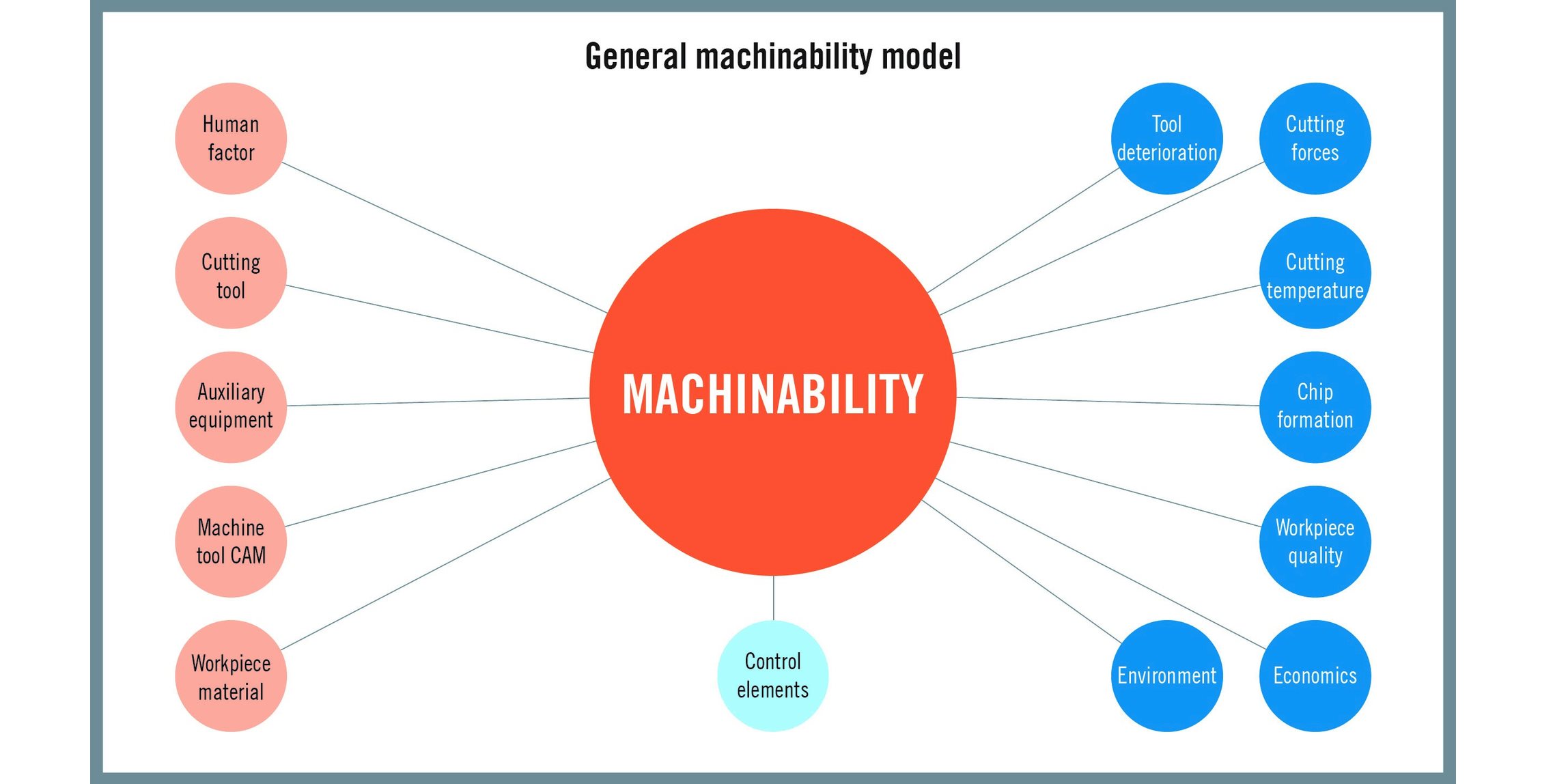

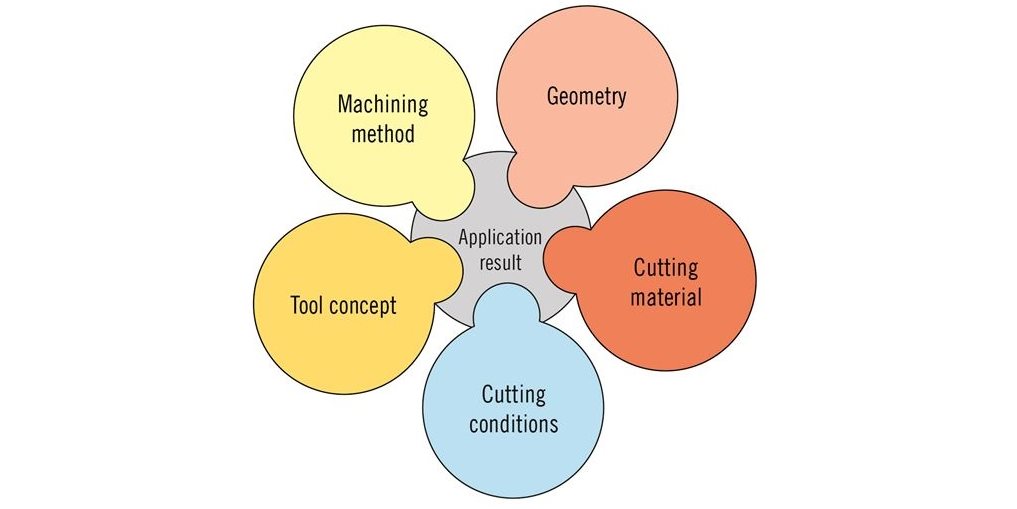

Monet yksittäiset tekniset tekijät vaikuttavat tuotannon tehokkuuteen. Koneistusprosesseissa ei ole lainkaan epätavallista, että yhdellä tai useammalla 50–70 yksittäisestä tekijästä on tuntuva vaikutus tehokkuuteen. Tyypillisiä tekijöitä ovat työkalut/työkalujärjestelmät, työkappaleen konfiguraatio ja materiaalit, laitteiden prosessiominaisuudet ja tiedot, inhimilliset tekijät, oheislaitteet ja huoltoon liittyvät ongelmat.

Yksi tuotantotehokkuuteen vaikuttavimmista tekijöistä on työkalun ja työkappaleen vuorovaikutuksen tulos. Työkalun kulumis- ja vikatilojen ymmärtäminen on välttämätöntä koneistusprosessin ohjaamiseksi. Kulumiseen liittyvät ilmiöt ovat yleensä asteittaisia ja ennustettavissa, kun taas muut vikatilat, kuten työkalun rikkoutuminen, eivät ole ennustettavissa luotettavan lastuamisprosessin ylläpitämiseksi.

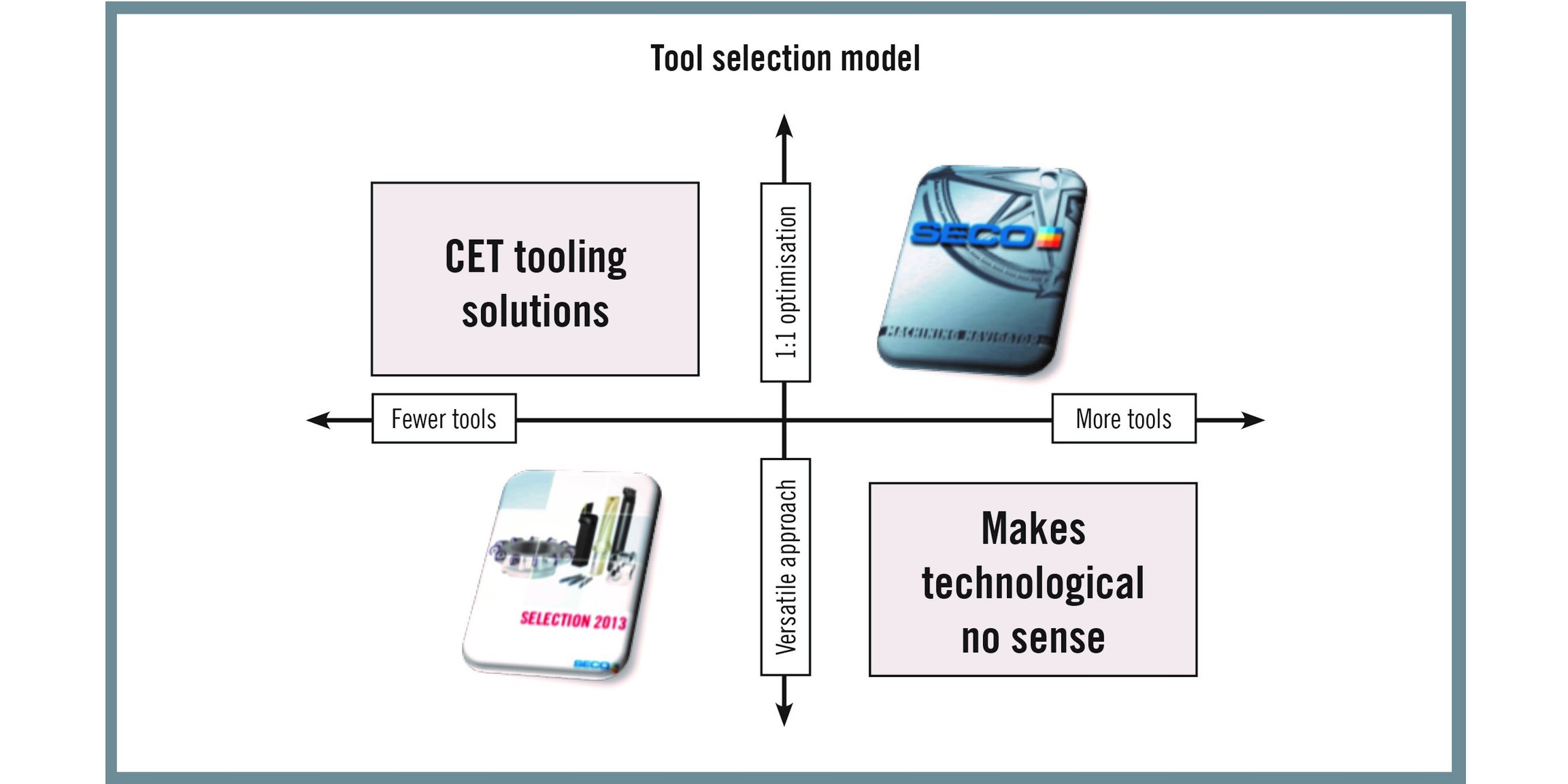

Tuottavuuden, luotettavuuden ja työkalukustannusten tasapainottaminen edellyttää työkaluja, jotka tarjoavat monipuolisuutta ja joustavuutta laajassa sovellusikkunassa. Monipuolinen tai universaali työkalu (katso sivupalkki alla) on ratkaisu tuotannon selkeään suuntaukseen kohti pienempiä eräkokoja. Siirtyminen pienempiin koneistuseräkokoihin on seurausta just-in-time -tuotantostrategioiden lisääntyneestä hyödyntämisestä ja ulkoistamisen kasvusta.

Alihankkijoilta halutaan pienempiä eriä, joita on tuotettava säännöllisesti, mutta ei jatkuvasti. Aiemmin automaattiset työkalunvaihtajat auttoivat vähentämään työkalun vaihtoaikoja ja palettien käyttö lyhensi työkappaleen käsittelystä johtuvia seisokkeja. Yleistyökalut vähentävät seisonta-aikoja minimoimalla uuden työkalun vaihtoajan työkappaleen vaihtuessa sekä poistamalla uuden työkalun asennuksen ja testikäytön. Erilaisten työkalujen määrän minimoiminen konepajassa lyhentää työkalujen huoltoaikaa ja lisää koneistukseen käytettävissä olevaa aikaa.

Perinteinen työkalun valinta-ajattelu on yleensä sovelluslähtöistä ja etsii työkalua erityisesti materiaaliin, teräkseen, ruostumattomaan teräkseen tai esimerkiksi rouhintaan tai jyrsintään. Tärkeämpää kuin yksittäisen toiminnon työkalun valinta, on pohtia, miten se sopii kokonaistuotantokuvaan. Valinta tulee tehdä sen mukaan, mitä halutaan tuottavuuden, kustannustehokkuuden tai luotettavuuden kannalta ja mikä sopii parhaiten laajaan tuotantoprosessiin.

Prosessin optimoinnin laajan näkökulman ei tarvitse olla monimutkaista. Se voi sisältää hyvin yksinkertaista analyysiä ja toimintaa. Käytettyjen työkalujen tutkiminen on keskeinen esimerkki. Oikea tulkinta siitä, miltä työkalut näyttävät, antaa erinomaisen näkökulman konepajassa tapahtuvaan koneistukseen. Jos esimerkiksi konepajassa käytetään yleensä 12 mm:n särmäleveyden kääntöteriä ja niissä olevat kulumiskuviot yltävät vain 2 tai 2,5 mm:iin, niin konepaja käyttää todennäköisesti töihinsä aivan liian suuria teriä. Kääntöterät 6 mm:n pääsärmällä, olisivat enemmän kuin riittäviä koneistustyöhön. Vielä tärkeämpää on, että 6 mm:n kääntöterä, on huomattavasti halvempi kuin kääntöterä, jossa on 10 mm:n pääsärmä. Työkalukustannuksia teräkoon vaihto voi vähentää 50 prosenttia menettämättä tuottavuutta.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64