Zerspanungsphysik und Werkzeugtechnologie für maximale Leistung nutzen

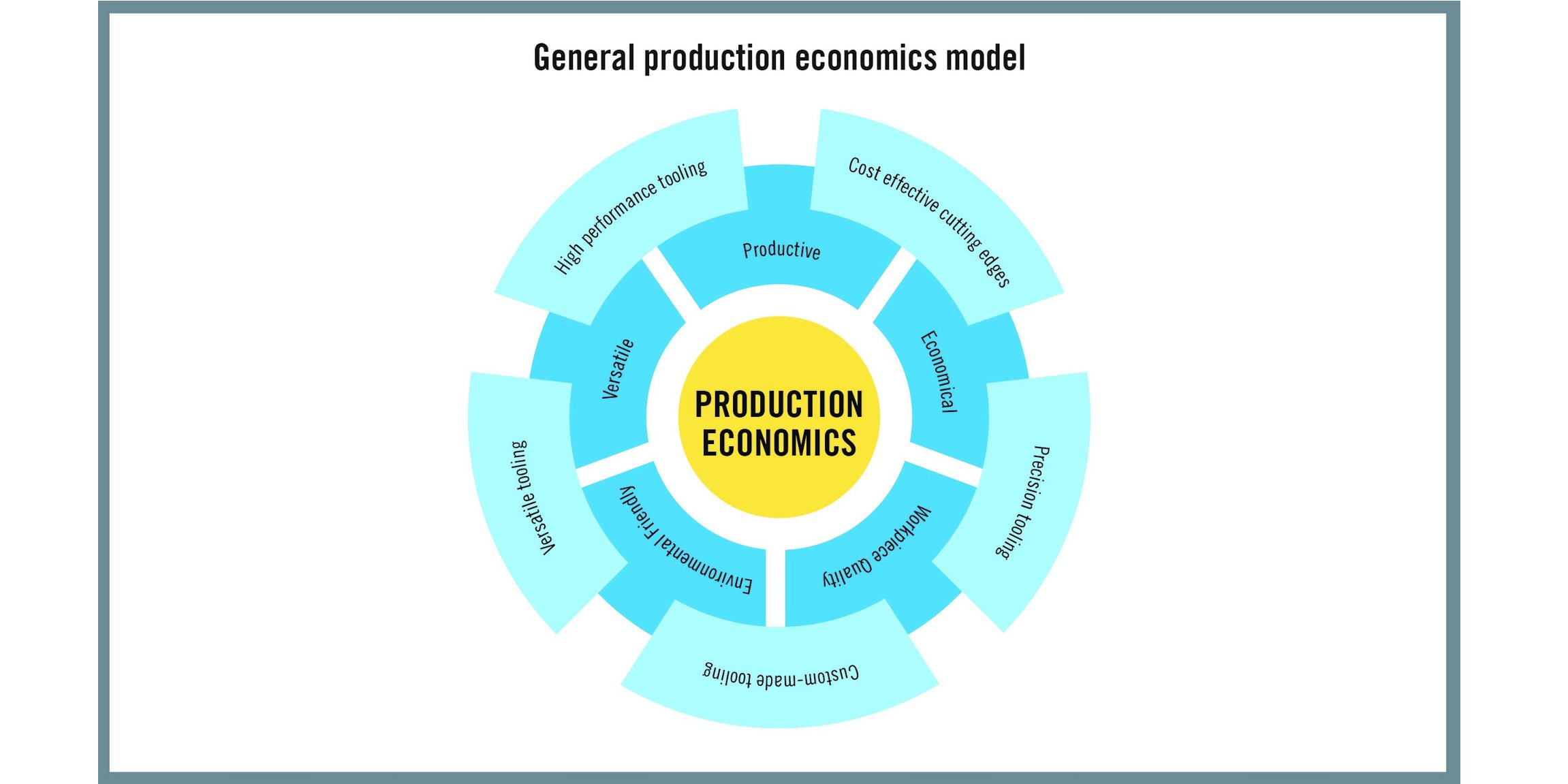

Neue Entwicklungen in der Zerspanungstechnologie bieten maximalen wirtschaftlichen Nutzen, wenn der Bearbeitungsprozess als ein einheitliches Modell betrachtet wird. Es ist von entscheidender Bedeutung, verschiedene mögliche Produktionsszenarien und die Auswirkungen jedes einzelnen auf die allgemeine oder globale Produktionsökonomie zu berücksichtigen. Eine pragmatische Definition der globalen Produktionsökonomie lautet: Maximale Sicherheit und Planbarkeit des Zerspanungsprozesses bei gleichzeitiger Aufrechterhaltung der höchsten Produktivität und der niedrigsten Produktionskosten.

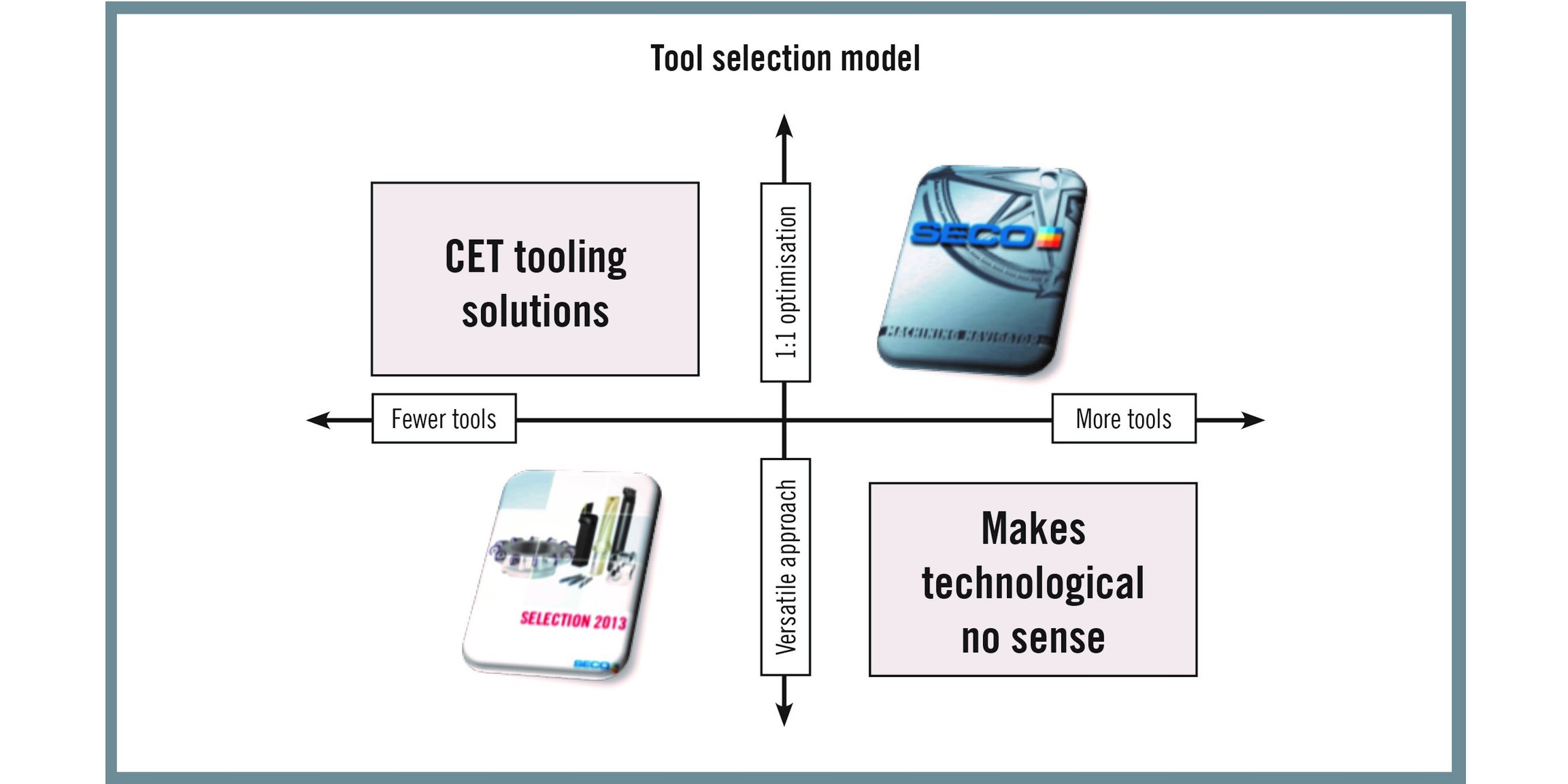

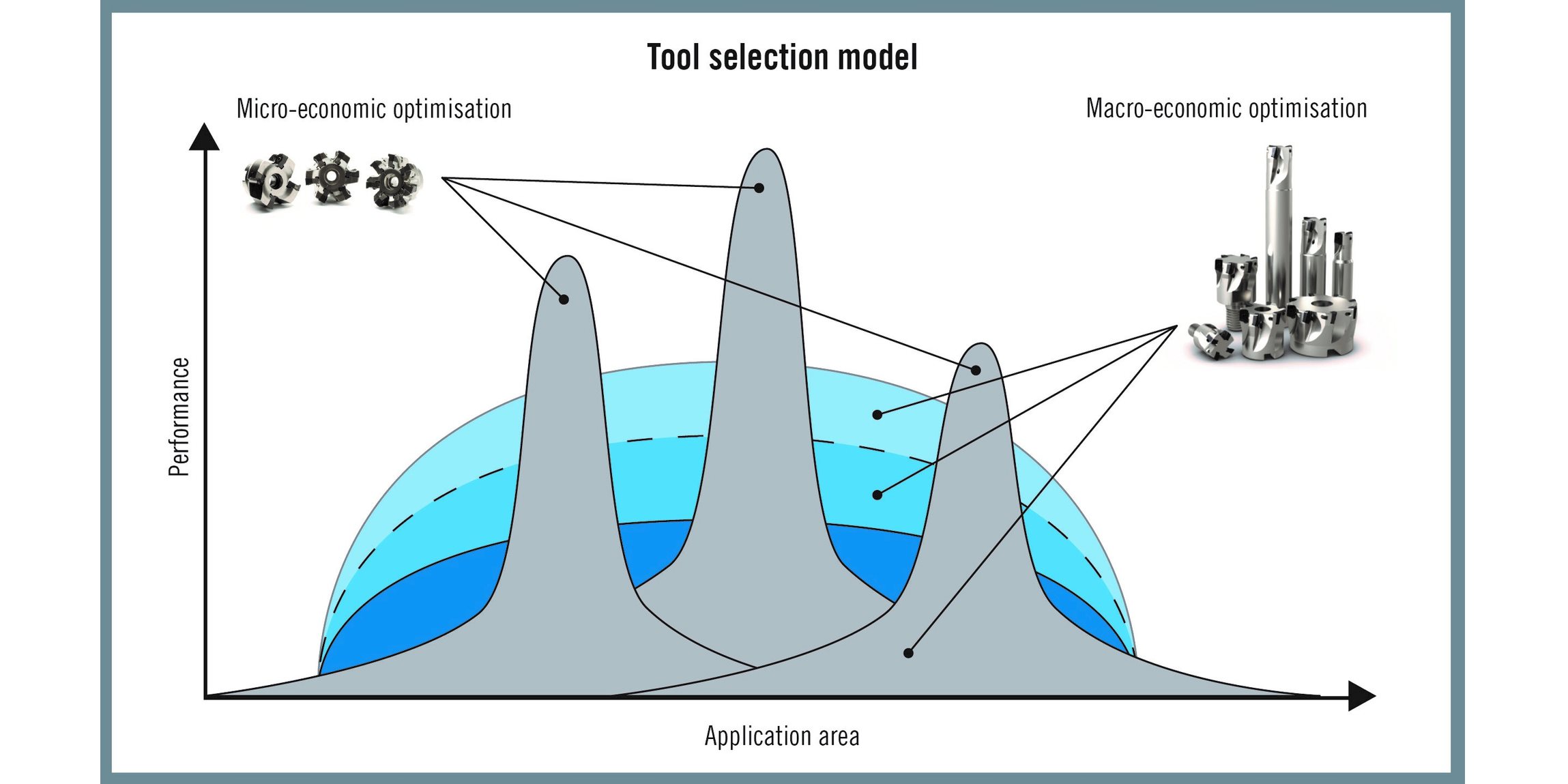

Bevor eine detaillierte 1:1-Optimierung einzelner Vorgänge durchgeführt werden kann, müssen Gesamtproduktivität und Kosteneffizienz ausgeglichen und entweder umfassend oder auf Makrobasis bewertet werden. Sobald die Makrobewertung des gesamten Produktionsprozesses abgeschlossen ist, können weitere Verbesserungen durch Einzeloptimierungen erzielt werden.

Für die Erreichung optimaler Bearbeitungsergebnisse wurde traditionell ein enges Mikromodell auf Basis von Eins-zu-eins-Optimierungen eines Werkzeugs in einem Arbeitsgang herangezogen. Makromodelle hingegen betrachten die Fertigung aus einer breiteren Perspektive. Bei diesen Makro- oder globalen Modellen spielt die Gesamtzeit, die für die Herstellung eines gegebenen Werkstücks erforderlich ist, eine entschiedene Rolle.

Ein vereinfachtes Beispiel für die globale Optimierung umfasst zwei Maschinen, die in Serie zur Herstellung eines Bauteils eingesetzt werden. Die Optimierung der Schneidzeiten und die Steigerung der Leistung auf Maschine A sind nicht von Nutzen, wenn ähnliche Verbesserungen auf Maschine B nicht möglich sind. Der erhöhte Output von Maschine A verursacht nur zusätzliche Kosten an halbfertigen Werkstücken, die auf Maschine B warten. Die Optimierung der Schneidkosten auf Maschine A könnte die Produktivität von Maschine A begrenzen, aber die Gesamtkosten senken und gleichzeitig die Produktion aufrechterhalten. Dies ist die bessere Herangehensweise.

Andererseits, wenn Maschine B im Leerlauf steht und darauf wartet, von Maschine A produzierte Teile zu verarbeiten, wird eine Erhöhung der Leistung von Maschine A die Gesamtleistung steigern. Vieles hängt davon ab, wie der Betrieb seine Produktionsabläufe organisiert – ob Linie, Charge oder parallel. Es gibt keine universelle Antwort. Diese Beispiele zeigen jedoch, dass ein umfassenderer Blick auf den gesamten Produktionsprozess erforderlich ist und, dass die Optimierung von Mikromodellen sehr sorgfältig durchgeführt werden muss.

Eine umfassendere Sichtweise gilt auch für Werkzeugmaschinen. Eine typische Situation könnte darin bestehen, dass ein Betrieb beschließt, eine voll beladene Fräsmaschine, die 40 Stunden pro Woche läuft, durch eine Hochgeschwindigkeitsmaschine zu ersetzen. Wenn die neue Maschine jedoch in Betrieb ist, verbringt sie die Hälfte ihrer Zeit im Leerlauf. Der Betrieb steht nun vor der Herausforderung, mehr Arbeit zu finden, um die neue Maschine beschäftigt zu halten und die Investition in sie zu rechtfertigen. Der bessere Weg wäre gewesen, eine breitere Perspektive einzunehmen und zu antizipieren, was sich aus der größeren Leistung der neuen Maschine ergeben würde.

Eine Einzeloptimierung konzentriert sich auf eine Anwendung und ein Schneidwerkzeug und soll hohe Zerspanungsraten zu möglichst niedrigen Kosten erzielen. Der Prozess umfasst die Auswahl von Werkzeugen, die am besten für die Bearbeitung des Teils geeignet sind, und die Verwendung der größten Schnitttiefe bei der höchstmöglichen Vorschubgeschwindigkeit. Natürlich sind maximale Schnitttiefen und Vorschubraten durch die verfügbare Maschinenleistung, Drehzahl, Werkstückstabilität und der Sicherheit der Werkzeugklemmung eingeschränkt.

Der letzte Schritt der Eins-zu-eins-Optimierung besteht darin, das geeignete Kriterium hinsichtlich der minimalen Kosten oder der maximalen Produktivität auszuwählen und die Schnittgeschwindigkeit zu nutzen, um das Erreichen dieses Kriteriums zu verfeinern. Bei dieser Analyse ist es wichtig, sich an das Taylor-Modell zur Bestimmung der Standzeit zu erinnern. Das Taylor-Modell zeigt, dass es für eine gegebene Kombination aus Schnitttiefe und Vorschubgeschwindigkeit ein bestimmtes Fenster für Schnittgeschwindigkeiten gibt, in dem der Werkzeugverschleiß sicher, zuverlässig und kontrollierbar ist. Bei der Arbeit in diesem Fenster ist es möglich, den Zusammenhang zwischen Schnittgeschwindigkeit, Werkzeugverschleiß und Standzeit zu qualifizieren und zu quantifizieren.

Anfangs sinkt die Bearbeitungszeit und die Produktivität steigt mit steigenden Schnittgeschwindigkeiten. Aber ab einer bestimmten Schnittgeschwindigkeit wird die Standzeit so kurz, dass Schneidkanten häufig gewechselt werden müssen. Im Gesamtbild haben die niedrigeren Bearbeitungszeitkosten einen geringeren Effekt als die schnell steigenden Werkzeugkosten. Ziel ist es, eine Schnittgeschwindigkeit zu bestimmen, bei der die Summe der beiden Kosten ausgeglichen ist, um die minimalen Gesamtkosten zu erzielen.

Auf der Suche nach Produktivität sollten sich Produktionen auf die breite Perspektive konzentrieren – die gesamte Laufzeit, die für die Produktion des Werkstücks erforderlich ist – und dabei die kleinsten Details nicht überdenken.

Die heutigen Standards für hohe Teilequalität sind deutlich strenger als die der Vergangenheit. Das Streben nach Perfektion kann jedoch teuer werden. Hohe Qualität ist das Ziel, aber zu hohe Qualität verschwendet Geld. Die Werkstätten sollten überlegen, wie sie das schlechteste Werkstück produzieren können, das aus funktionaler Sicht noch akzeptabel ist. Die Erfüllung minimaler Anforderungen kann die Kosten drastisch senken und die Produktivität drastisch erhöhen.

Ebenso kann sich die Zuverlässigkeit einer Bearbeitung verschlechtern, wenn man sich ganz auf niedrigere Zykluszeiten für maximale Produktivität konzentriert. Wird ein Prozess ständig an den Schnittdatengrenzen oder sogar außerhalb geführt, wird der Preis abgelehnt oder Werkstücke verschrottet und Zeit verloren.

Die Produktionseffizienz umfasst drei Faktoren: Qualität, Produktionszeit und Kosten. Auch Umweltfaktoren wie Energieverbrauch, Entsorgung oder Recycling verschlissener Werkzeuge, Zerspanungsabfälle sowie Sicherheit und Wohlbefinden der Mitarbeiter müssen berücksichtigt werden.

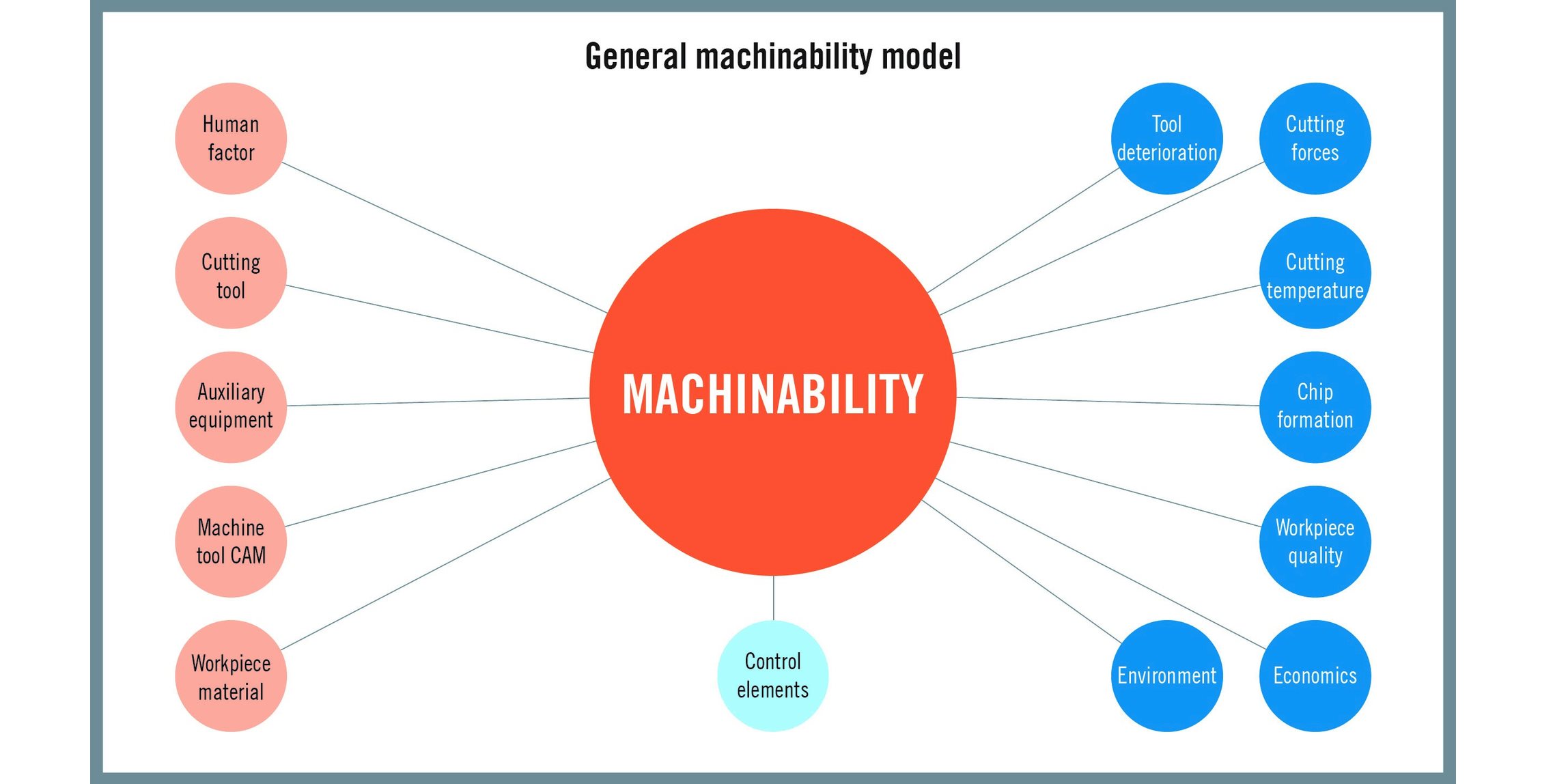

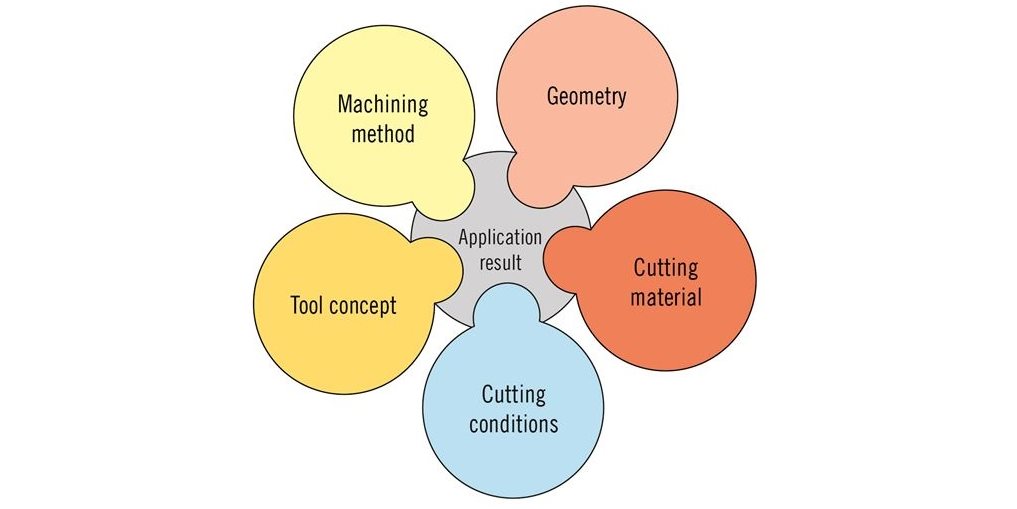

Viele individuelle technische Faktoren beeinflussen die Produktionseffizienz. Bei Zerspanungsprozessen ist es nicht ungewöhnlich, dass sich einer oder 50 bis 70 Einzelfaktoren spürbar auf die Effizienz auswirken. Zu den typischen Faktoren gehören Werkzeuge/Werkzeugsysteme, Werkstückkonfiguration und Werkstoffe, Prozessfähigkeit und Daten der Ausrüstung, menschliche Faktoren, Peripheriegeräte und Wartungsprobleme.

Einer der einflussreichsten Faktoren für die Produktionseffizienz ist das Ergebnis der Interaktion von Werkzeug und Werkstück. Das Verständnis des Werkzeugverschleiß ist für die Steuerung des Zerspanungsprozess von entscheidender Bedeutung. Verschleißbedingte Phänomene sind in der Regel schrittweise und berechenbar, während andere , wie z. B. Werkzeugbruch, nicht berechenbar sind und daher ein zuverlässiger Zerspanvorgang nicht möglich ist.

Um Produktivität, Zuverlässigkeit und Werkzeugkosten in Einklang zu bringen, sind Werkzeuge erforderlich, die über ein breites Anwendungsfenster hinweg Vielseitigkeit und Flexibilität bieten. Vielseitige oder universelle Werkzeuge (siehe Seitenleiste unten) sind eine Lösung für den klaren Trend der Fertigung zu kleineren Losgrößen. Die Umstellung auf kleinere Chargen zur Bearbeitung ist das Ergebnis der verstärkten Nutzung von Just-in-Time-Produktionsstrategien und des zunehmenden Outsourcing.

Subunternehmer sind mit kleineren Losgrößen konfrontiert, die regelmäßig, aber nicht kontinuierlich produziert werden müssen. In der Vergangenheit haben automatische Werkzeugwechsler dazu beigetragen, die Ausfallzeiten beim Werkzeugwechsel zu reduzieren. Der Einsatz von Palettenwechslern reduzierte dann die Ausfallzeiten aufgrund von Werkstückmanipulationen. Universelle Werkzeuge reduzieren Ausfallzeiten, da der Werkzeugwechsel bei Werkstückwechseln minimiert wird und sowohl Einrichtung als auch Testlauf eines neuen Werkzeugs überflüssig machen. Und je weniger verschiedene Werkzeuge in der Werkstatt desto weniger Zeit entsteht in der Arbeitsvorbereitung. Das erhöht die Bearbeitungszeit.

Die traditionelle Werkzeugauswahl ist tendenziell anwendungsorientiert und sucht nach einem Werkzeug, das speziell für Stahl, Rostfrei oder zum Schruppen oder Fräsen geeignet ist. Wichtiger als die Auswahl von Werkzeugen für einen einzigen Arbeitsgang ist, wie dieser Vorgang in das Gesamtbild der Produktion passt. Die Wahl sollte auf das ausgerichtet sein, was in Bezug auf Produktivität, Kosteneffizienz oder Zuverlässigkeit gewünscht wird und was am besten zum Gesamt-Produktionsprozess passt.

Die umfassende Betrachtung der Prozessoptimierung muss nicht komplex sein, sondern kann sehr einfache Analysen und Maßnahmen umfassen. Die Untersuchung der verwendeten Werkzeuge ist ein Schlüsselbeispiel. Die korrekte Interpretation der Werkzeuge bietet einen hervorragenden Einblick in die Aktivitäten der Fertigung. Wenn beispielsweise in einer Produktion in der Regel Wendeschneidplatten mit 12 mm langen Schneidkanten verwendet werden und die Verschleißmuster an den Werkzeugen nur 2 oder 2,5 mm erreichen, sind die Wendeschneidplatten wahrscheinlich zu groß für die Anwendung. Werkzeuge mit 6-mm-Schneidkanten wären für die Aufgabe mehr als ausreichend. Noch wichtiger ist, dass ein Werkzeug mit 6 mm langen Schneidkanten deutlich günstiger ist als ein Werkzeug mit 10 mm Schneidkante, was die Werkzeugkosten um 50 Prozent senken kann, ohne an Produktivität zu verlieren.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64