5 ADIMDA TALAŞ KONTROLÜ

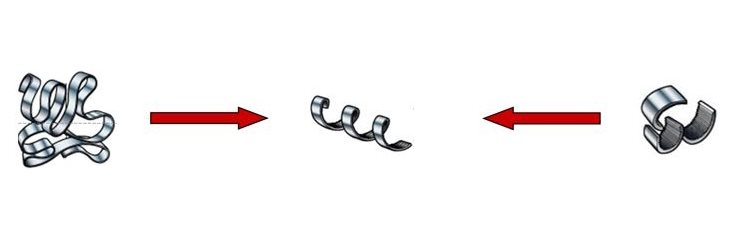

Spiral şekilli bir talaşa yol açan iyi talaş oluşumu, iyi takım ömrünü, talaşların kolay taşınmasını, tahliyesini, istikrarlı ve güvenilir bir kesme prosesini, işlenmiş yüzeyin iyi kalitesini, yüzey pürüzlülüğünü ve verimli bir prosesi garanti eder. Kısacası, iyi bir talaş, kullanımı kolay ve üretilmesi çok fazla çaba gerektirmeyen iyi boyutta bölümlere sahip olmalıdır.İyi talaş oluşumu spiral şekilli talaşlar üretir ve iyi takım ömrü, kolay talaş işleme ve boşaltma, iyi yüzey kalitesi, istikrarlı, güvenilir, verimli bir kesme işlemini garanti eder. Kısacası, iyi bir talaş, kullanımı kolay bir boyutta olmalı ve üretilmesi için minimum çaba gerektirmelidir.

| Takım | Kesme koşulları | Malzeme | Soğutma sıvısı |

Tırmık açısı Kesme Kenarı açısı Burun yarıçapı Kaplama Kesme kenarı ve talaş kırıcı geometrisi | İlerleme Kesme derinliği Talaş kalınlığı oranı Kesme hızı | Sertlik Gerilme direnci Süneklik Yapı | Kuru işleme Emülsiyon soğutma Seco Jetstream |

Kesme takımları, kesme koşulları, malzemeler ve soğutma sistemi dahil olmak üzere çeşitli faktör grupları talaş oluşumunu etkilemek için pratik yollar sunar.

Malzeme faktörleri, iş parçası sertliği ve çekme mukavemeti, süneklik ve yapısal hususları içerir. Bunlar, talaş oluşumunu iyileştirmek için değiştirilemez, ancak makinist bunların talaş oluşumu üzerindeki etkisini dikkate almalıdır.

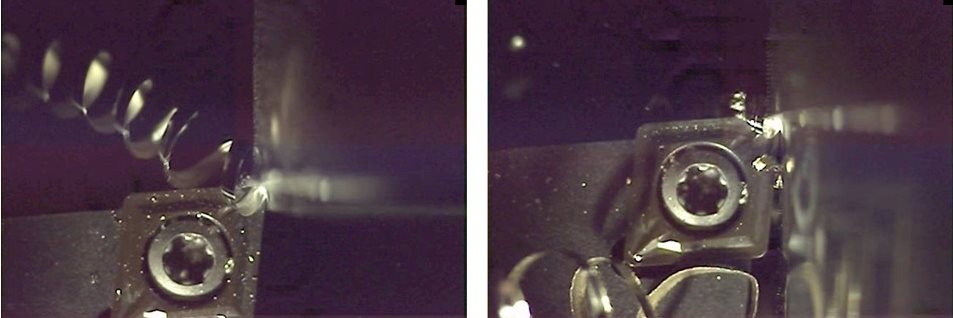

Soğutma sisteminin talaş oluşumu üzerindeki etkisi oldukça keyfidir. Soğutma sisteminin türü ile bunun talaş oluşumu üzerindeki etkisi arasında sabit ilişkiler görmek çok zordur. Bunun bir istisnası, açıkça çok daha kısa talaşlara yol açan HPDC (Yüksek Basınçlı Yönlendirilmiş Soğutma) sistemidir. Bu tür soğutma sistemi, Seco Jetstream takım sisteminde uygulanır.

Takım özelliklerinin talaş oluşumu üzerindeki etkisi sık sık tartışılan bir konudur. Burada talaş açısı ve kesme kenarı açısı, köşe yarıçapı ve kesme kenarı ile talaş kırıcının geometrisi önemlidir. Daha büyük talaş açıları, daha düşük kesme kenarı açıları ve daha büyük köşe yarıçapı daha uzun talaşlar sağlar. Kaplama tipinin talaş oluşumu üzerindeki etkisi net bir şekilde tanımlanamaz.

Talaş oluşumunu etkilemenin en pratik yolu, değiştirilmesi çok kolay ve etkili olabilen kesme koşullarını değiştirmektir. Ayarlanacak temel kesme koşulu, talaş kalınlığı oranı veya narinliktir. Talaş kalınlığı oranı çok küçük olduğunda, takım burnu üzerinde aşırı yüksek yükler oluşturan ve dolayısıyla takım ömrünü önemli ölçüde sınırlayan kare talaşlar üretir. Çok yüksek talaş kalınlığı oranı, kısa parçalara ayrılması çok zor olan ince şerit şeklindeki talaşlara yol açar.

Talaş kalınlığı oranı, talaşın kalınlığına bölünen kesim genişliği olarak tanımlanır. Belirli bir ilerleme için kesme derinliği, çok küçük veya çok büyük talaş kalınlığı oranını önleyecek kadar büyük olmalıdır. Belirli ilerlemelerle birlikte küçük talaş derinlikleri kare talaşlar üretir. Aşırı küçük beslemeler, kırılmaz şerit şeklinde talaşlara yol açabilir.

Uygulamada, talaş derinliği genellikle bir veridir. Bu durumda, ilerleme, iyi talaş oluşumunun anahtarını oluşturur. Hem uzun şerit şekilli talaşlara yol açan aşırı düşük ilerlemelerden hem de kare talaşlar oluşturan aşırı yüksek ilerlemelerden kaçının.

Kesme hızının talaş oluşumu üzerindeki daha karmaşık etkisi, bu bölümün ilerleyen kısımlarında daha ayrıntılı olarak ele alınacaktır.

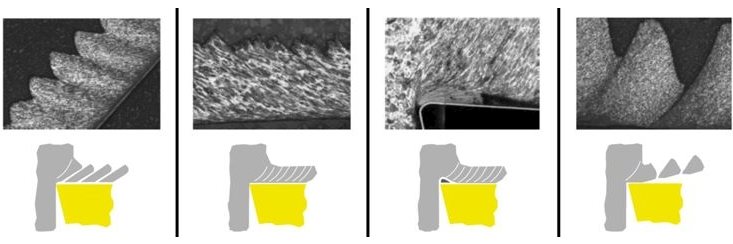

Gerçek kesit, dört farklı talaş tipini tanımlar:

- Tırtıklı, parçalı veya sürekli olmayan talaşlar

- Dar, düz, birincil kesme bölgelerine sahip sürekli talaşlar veya takım arayüzünde ikincil kesme bölgesine sahip sürekli talaşlar

- Yerleşik kenar talaşları

- Kesme talaşları veya kısa talaşlar

Tüm talaşların iki yüzeyi vardır. Takımın tırmık yüzüne sürttüğü ve aşınmaya neden olduğu için dış yüzey parlak, cilalı bir yüzey gösterir. Her talaş ayrıca, gerçek kesme mekanizmasının neden olduğu çentikli, pürüzlü bir görünüme sahip, iş parçasının orijinal yüzeyi tarafından oluşturulan bir iç yüzeye sahiptir.

| Segmented chip | Continous chip | Chip with

built-up edge | Shearing chip |

Sürekli olmayan talaşlar olarak da adlandırılan tırtıklı veya parçalı talaşlar, büyük düşük kayma gerilmesi bölgelerine ve yüksek kayma gerilmesi veya kayma lokalizasyonuna sahip küçük bölgelere sahip yarı sürekli talaşlardır. Bu tür talaşlar, düşük termal iletkenliğe ve yüksek gerinimle sertleşme eğilimlerine sahip malzemeler işlenirken ortaya çıkar. Malzemedeki gerilim arttığında, özellikle titanyumda olduğu gibi daha yüksek bir sıcaklıkla birlikte malzeme mukavemeti artar. Bu talaşlar testere dişi görünümündedir.

Yumuşak çelik, bakır ve alüminyum dahil yumuşak malzemeler işlenirken sürekli talaşlar oluşur. Sünek malzemenin plastik deformasyonu, düşük güç tüketimi ve daha uzun takım ömrü ile iyi yüzey pürüzlülüğü ürettiği için kesme işlemi açısından arzu edilen uzun, sürekli talaşlar üretir. Sürekli talaşlar genellikle küçük bir talaş kalınlığı, yüksek kesme hızı, keskin kesme kenarı, kesici takımda geniş talaş açısı , pürüzsüz takım yüzü ve verimli bir yağlama sistemi ile oluşur. Bunların işlenmesi ve boşaltılması zordur. İş parçası ve takım etrafında kıvrılan ve talaş kırıldığında operatörü yaralayabilen çok uzun spiral veya sarmal şeklinde sarılabilirler. Takım yüzeyi daha uzun süre temas halindedir ve bu da daha fazla sürtünme ısısı üretir. Talaş kırıcılar bu sorunu çözebilir.

Deformasyon, birincil kayma bölgesi adı verilen dar bir kayma bölgesi boyunca gerçekleşir. Bazı sürekli talaşlar, takım/talaş arayüzünde ikincil bir kesme bölgesi geliştirebilir. Bu bölge sürtünme arttıkça kalınlaşır. Sürekli talaşlar ayrıca, eğri sınırları gösteren geniş bir birincil kesme bölgesinde de oluşabilir. Deformasyon bölgesinin alt sınırı - yan akış etkisi - işlenmiş yüzeyin altına düşebilir, bu da yüzeyi bozar ve kötü bir yüzey kalitesine yol açar.

İş parçası malzemesinin küçük parçacıkları kesme kenarına yapıştığında bir talaş yığılması oluşur. Bu, esas olarak yumuşak ve sünek iş parçası malzemelerinde ve sürekli talaşlar oluştuğunda meydana gelir. Yığın bir kenar, bir takımın kesme hareketini etkileyebilir. Bu yapı malzemesi son derece sert ve kırılgandır ve birbirini izleyen katmanlar ona eklendikçe kararsız hale gelir. Yığın bir kenar kırıldığında, bunun bir kısmı talaşla birlikte takımın ön yüzüne taşınırken geri kalanı işlenmiş yüzeyde kalır. Bu ikinci kısım işlenmiş yüzeyi pürüzlendirir.

Arttırılmış kesme hızları ve talaş açısı, daha keskin takımlar, kesme sıvısı ve iş parçası malzemesi için daha düşük kimyasal afiniteye sahip bir kesme malzemesi kullanımı, talaş talaşı oluşumunu azaltabilir.

Şekil 9: Farklı kesme hızları için birikmiş kenarlar ve talaş örnekleri.

Kesintili kısa talaşlar, birbirinden ayrılmış segmentlerden oluşur. Bu talaşlar, bronz, sert pirinç ve gri dökme demir gibi kırılgan iş parçası malzemelerinin yanı sıra çok sert malzemeleri veya sert katkıları ve safsızlıkları olan malzemeleri keserken oluşur. Gevrek malzemeler, kayda değer plastik talaş deformasyonu için gerekli süneklikten yoksundur. Tekrarlanan kırılma, talaş deformasyon miktarını sınırlar.

Kesintili talaşlar, büyük talaş kalınlıkları, düşük kesme hızları ve küçük talaş açıları içeren koşullar altında kırılgan iş parçası malzemelerinde üretilir. Düşük stabiliteye sahip takım tezgahlarında, kısa talaşlar, aralıklı talaş oluşumu nedeniyle çalışma sırasında mikro titreşimlere neden olabilir. Bu tür talaşlar bir avantaj sunar: uygun kullanım ve imha. Kırılgan malzemelerde bu talaşların oluşturulması, oldukça iyi bir yüzey kalitesi sağlar, daha az güç tüketir ve makul takım ömrü sağlar. Bununla birlikte sünek malzemelerde süreksiz talaşlar zayıf yüzey kalitesi ve aşırı takım aşınması üretir.

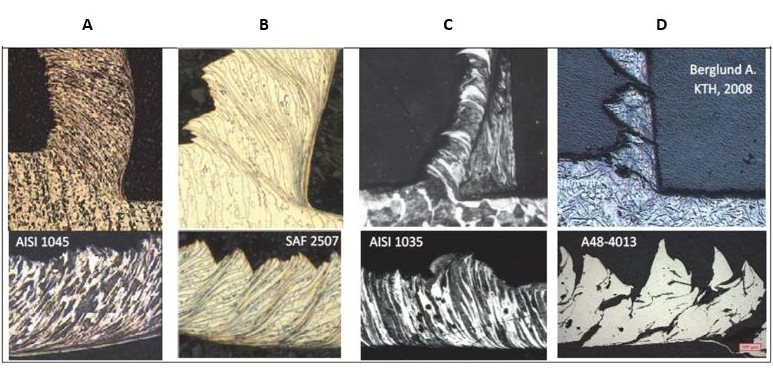

A. Sürekli talaşlı karbon çeliği

B. Segmentli talaş dubleks paslanmaz çelik

C. Bir tasma kenarlı karbon çeliği

D. Süreksiz talaşlı dökme demir

Uzun ve sürekli talaşlar kesici takıma, iş parçasına ve takım tezgahına zarar verme riskiyle işleme verimliliği üzerinde olumsuz bir etkiye sahip olma eğilimindedir. Talaş boşaltma sorunları nedeniyle gereksiz üretim duruşlarına yol açabilmekte ve operatör için güvensiz çalışma koşulları yaratabilmektedir. Bu talaşlar, güvenlik, kolay çıkarma ve takım tezgahına ve iş parçasına zarar vermemesi için küçük parçalara ayrılmalıdır.

Talaşlar, aşağıdakileri içeren faktörlere bağlı olarak oluşum sırasında bir eğrilik veya kıvrılma geliştirir:

- birincil ve ikincil kayma bölgelerindeki gerilmelerin dağılımı

- termal etkiler

- iş parçası malzemesinin gerinimle sertleşme özellikleri

- kesici takım geometrisi

- bir dereceye kadar, soğutma sistemi

Genel olarak, talaş açısı azaldığında (negatif takımlama), talaş eğriliği daha sıkı hale gelir ve bu da daha kısa, kırık talaşlara yol açar. Talaş kırıcılar, talaş eğrilik yarıçapını azaltmaya ve böylece talaşları daha kısa uzunluklara ayırmaya yarar.

A. Talaş

B. Talaş kırıcı olmadan

C. Talaş kırıcılı

D. Talaş kırıcı

E. Takım

F. İş parçası

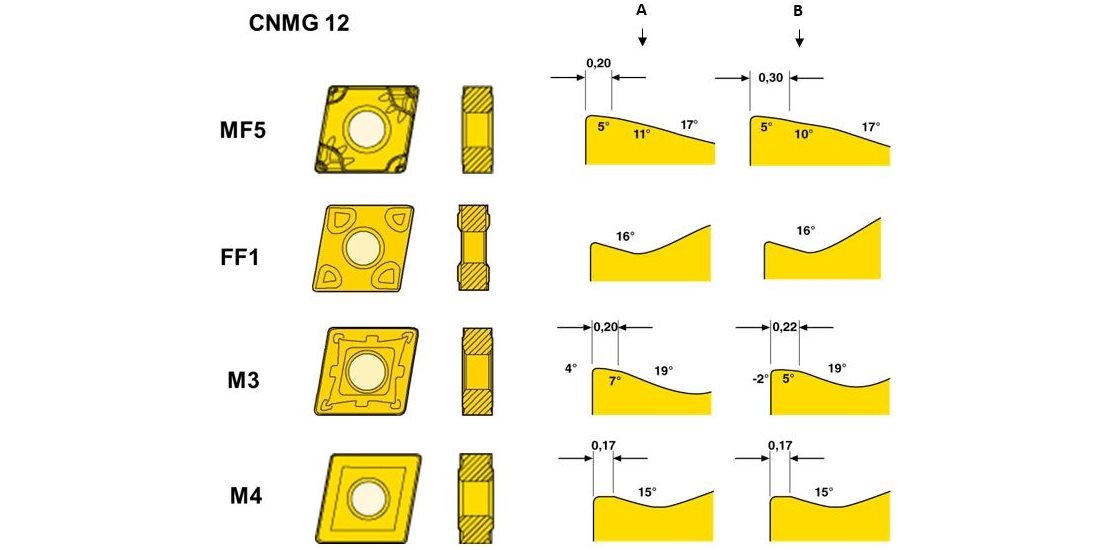

Operasyon tipine, ilerleme, talaş derinliği kombinasyonuna ve iş parçası malzemesi tipine göre talaş kırma geometrilerini seçin.

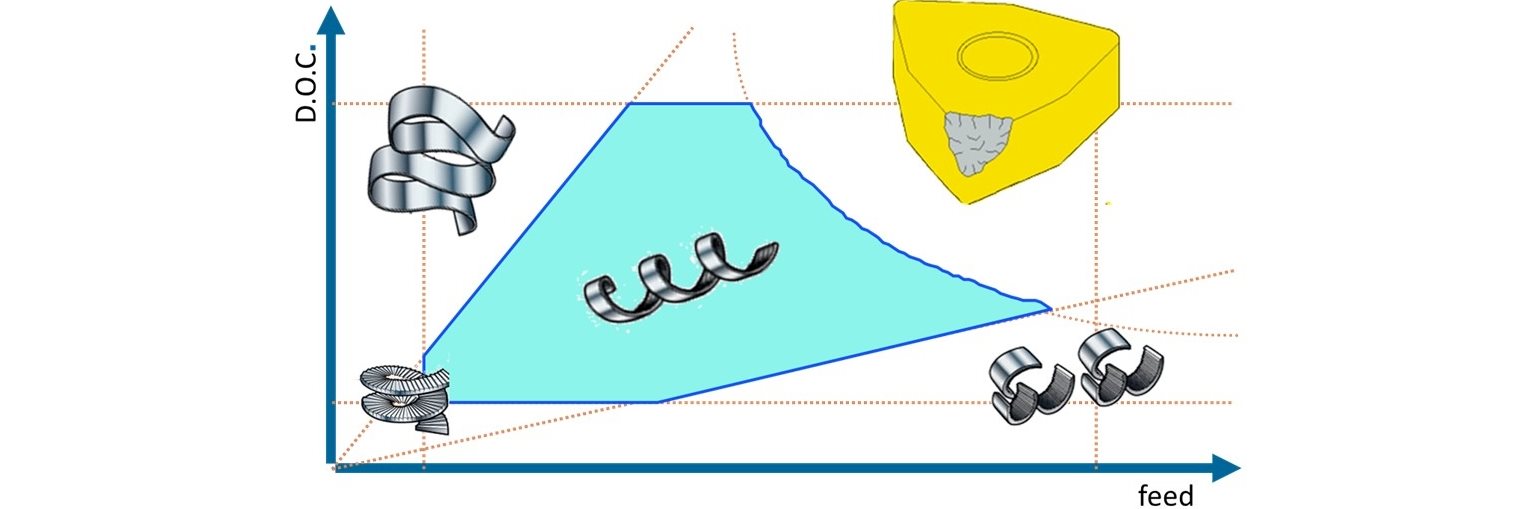

A. Köşe

B. Kesme kenarı

Bir talaş kırma diyagramı (bkz. Şekil 14), iş parçası malzemesi, kesme koşulları, talaş kırma geometrisi ve talaş oluşumu arasındaki ilişkiyi gösterebilir. Bu şema belirli bir iş parçası malzemesini tanımlanmış bir talaş kırma geometrisi ile işlemek için kesme derinliği ve ilerlemeyi seçmeyle ilgili hususları tanımlar. Yatay eksen, her zaman belirli bir minimumdan (T-yer geometrisinin genişliği) daha büyük olması ve belirli bir maksimumdan (asla burun yarıçapının yarısından büyük olmamalıdır) daha düşük kalması gereken ilerlemeyi temsil eder. Dikey eksen, iyi talaş oluşumunu teşvik etmek ve kare talaş sorunlarını önlemek için her zaman köşe yarıçapından daha büyük olması gereken kesme derinliğini gösterir. Ek olarak, talaş derinliği hiçbir zaman kesme kenarı uzunluğundan daha büyük olmamalıdır. İkinci durumda, kesici kenarın gücüne bağlı olan güvenlik faktörleriyle çalışılması tavsiye edilir. Uçlar söz konusu olduğunda, bu güvenlik faktörleri kesme kenarı uzunluğunun %75'i (kare veya eşkenar dörtgen uçlar için) ile %20'si (küçük üst açılı kopya kesici uçlar için) arasında değişir.

Hem kesme derinliği hem de ilerleme - yani talaş kalınlığı oranı - birlikte belirli kısıtlamalar arasında kalmalıdır. Şerit şeklindeki çok uzun talaşlardan kaçınmak için maksimum talaş kalınlığı oranı belirli bir maksimum değerin altında kalmalıdır. Kare talaşlardan kaçınmak için talaş kalınlığı oranı da minimum bir değerin üzerinde kalmalıdır. Şekil 14, bu kısıtlamaları iki açılı çizgi ile göstermektedir. Talaş kalınlığı oranının minimum ve maksimum değeri, iş parçası malzemesine bağlıdır. Kırık kesme kenarlarını en aza indirmek için kesme kuvvetleri çok fazla yükselmemelidir. Şekil 14, bu kısıtlamayı eğri bir çizgi olarak göstermektedir.

Şekil 14'teki mavi bölgedeki her ilerleme ve kesme derinliği kombinasyonu, doğru şekillendirilmiş talaşlar üretecektir. Bu mavi bölgenin dışında seçilen bir kombinasyonda kesme kenarı ve talaş kırma geometrisi iyi çalışmaz. Talaşlar çok uzun veya çok köşeli olacak veya son teknoloji kırılma kabul edilebilir bir miktarı aşacaktır.

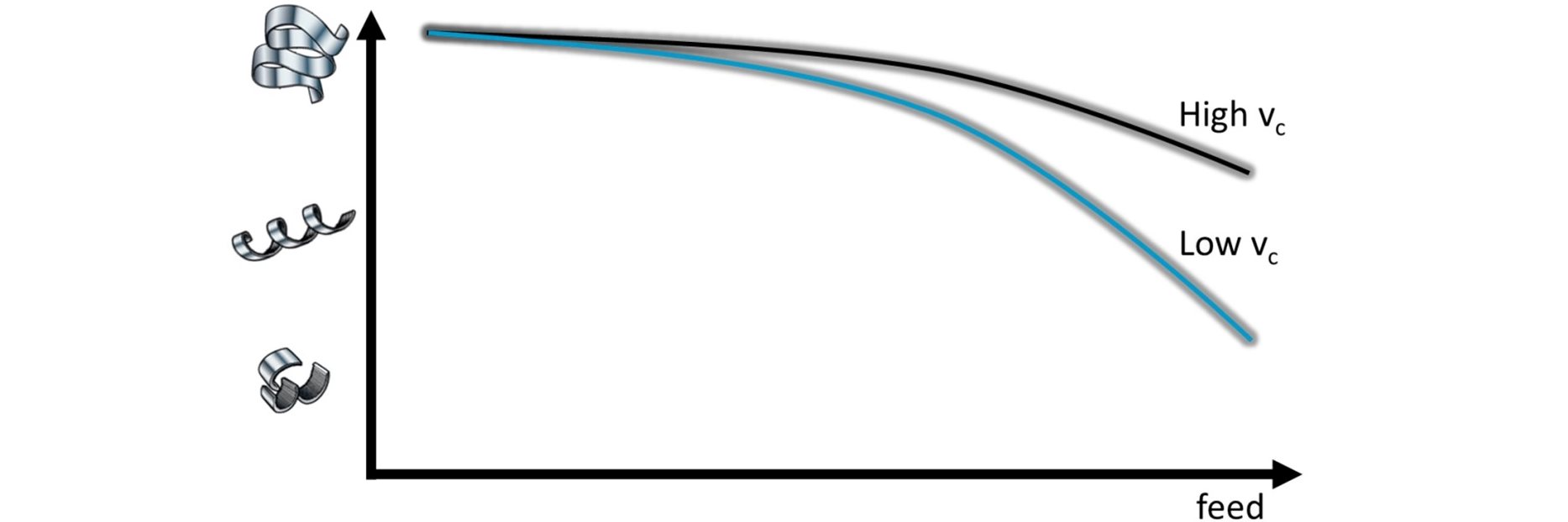

Şekil 15, kesme hızının talaş oluşumu üzerindeki etkisini göstermektedir. Grafiğin yatay ekseni ilerlemeyi, dikey ekseni ise talaş türlerini temsil eder. Genel olarak, ilerlemeler arttıkça talaşlar, özellikle düşük kesme hızlarında kısalma eğilimi gösterir. Ancak kesme hızı arttıkça ilerleme ve talaş oluşumu arasındaki ilişki azalır.

ISO malzeme grubu kullanımı, negatif temel şekil uçlar

| Paslanmaz çelik (ISO M) Süper alaşımlar (ISO S) |  | Çelik (ISO P) Paslanmaz çelik (ISO M) Süper alaşımlar (ISO S) |  | Paslanmaz çelik (ISO M) |

| Çelik (ISO P) Paslanmaz çelik (ISO M) Sertleştirilmiş çelik (ISO H) |  | Süper alaşımlar (ISO S) |  | Çelik (ISO P) Paslanmaz çelik (ISO M) Dökme demir (ISO K) |

| Çelik (ISO P) Dökme demir (ISO K) |  | Dökme demir (ISO K) |  | Çelik (ISO P) |

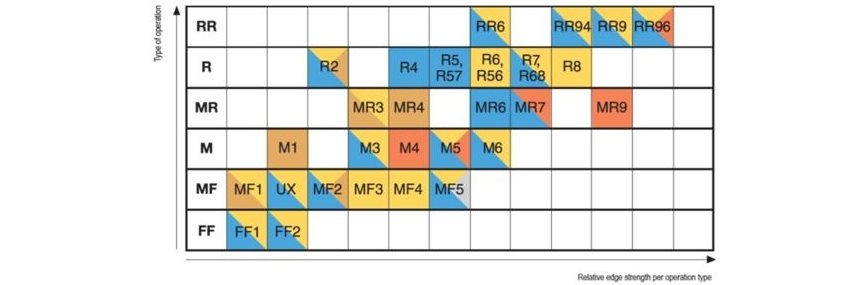

Şekil 16 gibi bir talaş kırma diyagramı, farklı talaş kırma geometrisi türlerini ve bunların uygulamalarını birbiriyle ilişkilendiren bir grafik gösterim sağlar. Bu diyagram, farklı talaş kırma geometrilerini (FF1, FF2, MF1 … RR97 olarak adlandırılır) son teknoloji güçlerine ve uygulamalarına göre sıralar. Yatay eksen, geometrinin ilgili kesme kenarı gücünü temsil eder. Bir dereceye kadar, belirli geometriler için uygun ilerlemeleri de gösterir.

Dikey eksen, ince işlemeden (küçük kesme derinlikleri) kaba işlemeye (büyük kesme derinlikleri) kadar uzanan uygulama tipini temsil eder. Bir dereceye kadar dikey eksen, belirli geometriler için uygun olan göreli kesme derinliklerini temsil eder. Kesici ucun gerçek boyutu - kesme kenarı uzunluğu - aynı zamanda etkili kesme derinliğini de etkiler. Çeşitli ISO tanımlı renkler, hangi iş parçası malzemelerinin bu geometrilere uygun olduğunu gösterir.

Bu diyagramın sol alt tarafında konumlanan bir geometri çok keskindir ve kısa talaşlar oluşturur, ancak aynı zamanda eşit derecede düşük kesme koşulları (kesme derinlikleri ve ilerlemeler) gerektiren düşük kesme kenarı gücü sunar. Tersine, diyagramın sağ üst kısmındaki geometriler güçlü kesme kenarlarına sahiptir ve yüksek kesme koşullarında kullanılabilir, ancak uzun talaşlar oluşturma eğilimindedirler.

- Proses optimizasyonu kriterine öncelik verin: üretkenlik veya maliyet etkinliği.

- Talaş oluşumu kabul edilebilir düzeydeyse 5. adıma geçin.

Talaşlar çok uzunsa 3. adıma geçin. Talaşlar çok kısaysa 4. adıma geçin.

- Verimlilik önemliyse, ilerlemeyi artırın.

Maliyet verimliliği önemliyse, talaş kırıcıyı daha güçlü bir geometriyle değiştirin.

İlerlemeyi talaş kırma geometrisi aralığında tutun.

5. adıma gidin. - Verimlilik önemliyse, talaş kırıcıyı daha keskin bir geometriyle değiştirin.

Maliyet verimliliği önemliyse, ilerlemeyi azaltın.

İlerlemeyi talaş kırma geometrisi aralığında tutun.

5. adıma gidin. - Maliyet verimliliği bir öncelikse, iyileştirmek için kesme hızlarını düşürün.

Verimlilik bir öncelikse, iyileştirmek için kesme hızlarını artırın.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64