5 lépés, hogy a forgácsképzés ellenőrzés alatt maradjon

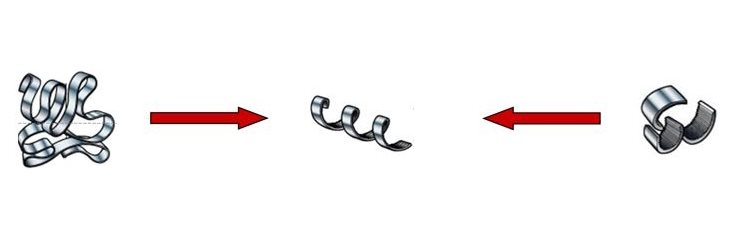

A jó forgácsképződés, amely spirálisan formázott forgácshoz vezet, garantálja a szerszám jó élettartamát, a forgácsok könnyű kezelését és kihordását, a stabil és megbízható vágási folyamatot, a megmunkált felület jó minőségét és felületi érdességét, valamint a hatékony folyamatot. Röviden, egy jó forgácsnak jó mérettel kell rendelkezni, amely könnyen kezelhető és amely előállítása nem igényel túl sok erőfeszítést.A jó forgácsképződés spirális alakú forgácsokat eredményez és garantálja a szerszám jó élettartamát, a könnyű forgácskezelést és kihordást, a jó felületi minőséget és a stabil, megbízható, hatékony vágási folyamatot. Röviden, egy jó forgács legyen könnyen kezelhető méretű és minimális erőfeszítést igényeljen az előállítása.

| Szerszám | Vágási feltételek | Anyag | Hűtés |

Dőlés szög Vágóélszög Csúcs rádiusz Bevonat Vágóél és forgácstörő

geometria | Előtolás Fogásmélység Forgácsvastagság aránya Vágósebesség | Keménység Szakítószilárdság Alakíthatóság Szerkezet | Száraz megmunkálás Emulziós hűtés Seco Jetstream |

A különböző tényezők gyakorlati módon befolyásolják a forgácsképződést, beleértve a forgácsoló szerszámokat, a forgácsolási körülményeket, az anyagokat és a hűtőrendszert.

Az anyagtényezők közé tartozik a munkadarab keménysége és szakítószilárdsága, az alakíthatóság és a szerkezeti megfontolások. Ezek az elemek nem módosíthatók a forgácsképződés javítása érdekében, de a forgácsolónak figyelembe kell vennie a forgácsképződésre gyakorolt hatásukat.

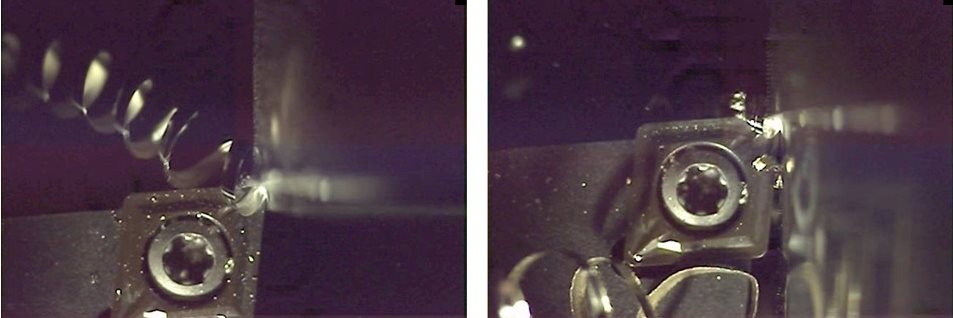

A hűtőrendszer befolyása a forgácsképződésre meglehetősen önkényes. Nagyon nehéz állandó összefüggéseket látni a hűtőrendszer típusa és a forgácsképződésre gyakorolt hatása között. Az egyik kivétel az úgynevezett HPDC (High Pressurized Directed Cooling) (nagynyomású irányított hűtés) rendszer, amely egyértelműen jóval rövidebb forgácsot eredményez. Ezt a típusú hűtőrendszert a Seco Jetstream szerszámrendszerben alkalmazzák.

A szerszám jellemzőinek hatása a forgácsképződésre gyakori vitatéma. A legfontosabb itt a dőlés szög és vágóél szög, csúcs rádiusz, a vágóél geometria és forgácstörő. A nagyobb dőlési szögek, az alacsonyabb vágóélszögek és a nagyobb csúcs rádiusz hosszabb forgácsot eredményeznek. A bevonat típusának a forgácsképződésre gyakorolt hatása nem egyértelműen meghatározható.

A forgácsképződés befolyásolásának legpraktikusabb módja a forgácsolási feltételek módosítása, amely nagyon könnyen és hatékonyan változtatható. Az alapvető vágási feltétel a forgácsvastagság aránya vagy a karcsúság. Ha a forgácsvastagság aránya túl kicsi, úgynevezett négyzet alakú forgácsok keletkeznek, amelyek túlságosan nagy terhelést hoznak létre a szerszám csúcson és így jelentősen korlátozzák a szerszám élettartamát. A túl magas forgácsvastagság arány vékony szalag alakú forgácsokhoz vezet, amelyeket nagyon nehéz rövid darabokra törni.

A forgácsvastagság aránya a vágás szélessége osztva a forgács vastagságával. A fogásmélységnek egy adott előtolásnál elég nagynak kell lennie ahhoz, hogy elkerülhető legyen a túl kicsi vagy túl nagy forgácsvastagság arány. A kis fogásmélységek bizonyos előtolásokkal kombinálva négyzet alakú forgácsot eredményeznek. A túl kicsi előtolások olyan szalag alakú forgácsokat eredményezhetnek, amelyek törhetetlenek.

A gyakorlatban a fogásmélység gyakran adott. Ebben a helyzetben az előtolás a kulcsa a jó forgácsképzésnek. Kerülje el a túl alacsony előtolásokat, amelyek hosszú szalag alakú forgácsokat és túl magas előtolásokat, amelyek négyzet alakú forgácsot hoznak létre.

A forgácsolási sebességnek a forgácsképződésre gyakorolt összetettebb hatását a fejezet későbbi részében részletesebben tárgyaljuk.

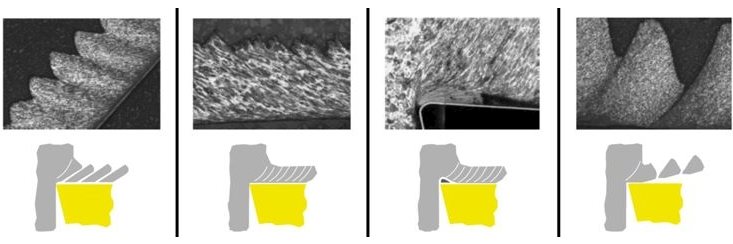

A tényleges keresztmetszet négy különböző típusú forgácsot határoz meg:

- Töredezett, tagolt vagy nem folyamatos forgácsok

- Folyamatos forgács keskeny, egyenes, elsődleges nyírási zónákkal, vagy folyamatos forgács másodlagos nyírási zónával a szerszámforgács felületen

- Élrátét forgácsok

- Nyírási forgács vagy rövid forgács

Minden forgácsnak két felülete van. A külső felület fényes, polírozott felületet mutat, mivel dörzsöli – és kopást okoz – a szerszám döntött felületén. Minden forgácsnak van egy belső felülete is, amelyet a munkadarab eredeti felülete alkot, és a tényleges nyírómechanizmus miatt szaggatott, érdes megjelenésű.

| Tagolt forgács | Folyamatos forgács | Forgács

élrátéttel | Nyírási forgács |

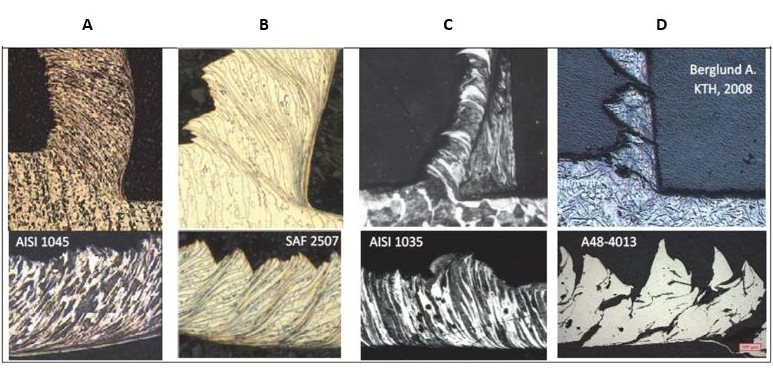

A töredezett vagy tagolt forgácsok – más néven nem folytonos forgácsok – olyan félig folytonos forgácsok, amelyekben nagy zónák vannak alacsony nyírófeszültséggel, kis zónái pedig nagy nyírási alakváltozással vagy nyírási lokalizációval rendelkeznek. Az ilyen típusú forgácsok alacsony hővezető képességű és nagy megkeményedési hajlamú anyagok megmunkálása során jelennek meg. Az anyag szilárdsága nő, ha az anyagban lévő feszültség nő, különösen magasabb hőmérséklettel kombinálva, mint a titán esetében. Ezek a forgácsok fűrészfog megjelenést mutatnak.

Folyamatos forgácsok képződnek képlékeny anyagok megmunkálásakor, beleértve a lágyacélt, rezet és alumíniumot. A képlékeny anyag plasztikus deformációja hosszú, folytonos forgácsokat hoz létre, ami a forgácsolás szempontjából kívánatos, mert jó felületi érdességet eredményez alacsony energiafogyasztás és hosszabb szerszámélettartam mellett. Folyamatos forgácsok gyakran kis forgácsvastagsággal, nagy vágási sebességgel, éles vágóéllel, nagy vágási szöggel a vágószerszámon, sima szerszámfelülettel és hatékony kenőrendszerrel képződnek. Ezeket a forgácsokat nehéz kezelni és kihordatni. Nagyon hosszú spirál vagy spirál alakban tekeredhetnek fel, a munkadarab és a szerszám köré és amikor a forgács eltörik a kezelő sérülését okozhatja. A szerszám felülete hosszabb ideig érintkezik, ami több súrlódási hőt termel. A forgácstörők megoldhatják ezt a problémát.

A deformáció az elsődleges nyírási zónának nevezett keskeny nyírási zóna mentén megy végbe. Egyes folyamatos forgácsoknál másodlagos nyírózóna alakulhat ki a szerszám/forgács felületén. Ez a zóna a súrlódás növekedésével vastagabbá válik. Folyamatos forgácsok is előfordulhatnak széles elsődleges nyírási zónánál, amely görbült határokat jelenít meg. A deformációs zóna alsó határa – az oldaláramlási hatás – a megmunkált felület alá süllyedhet, ami torzítja a felületet és rossz felületi minőséget eredményez.

Élrátét akkor alakul ki, amikor a munkadarab anyagának apró részecskéi a vágóélhez tapadnak. Ez főleg puha és alakítható munkadarab-anyagokkal és folyamatos forgácsok esetén fordul elő. Az éllrátét hatással lehet a szerszám vágási műveletére. Ez az élrátétes anyag rendkívül kemény és törékeny és instabillá válik, ahogy az egymást követő rétegek hozzáadódnak. Amikor egy élrátétes él letörik, annak egy része a forgáccsal együtt a szerszám felületre kerül, míg a maradék a megmunkált felületen marad. Ez utóbbi rész érdesíti a megmunkált felületet.

A megnövelt vágási sebesség és a dőlésszög, az élesebb szerszámok, a hűtőfolyadék és a munkadarab anyagához alacsonyabb kémiai affinitású vágóanyag használata csökkentheti az élrátét kialakulását.

9. ábra: Példák élrátétekre és forgácsokra különböző vágási sebességekhez.

A nyíróforgácsok vagy rövid forgácsok – más néven nem folytonos forgácsok – egymástól elválasztott szegmensekből állnak. Ezek a forgácsok törékeny munkadarab anyagok, például bronz, kemény sárgaréz és szürkeöntvény, valamint nagyon kemény vagy kemény zárványokat és szennyeződéseket tartalmazó anyagok vágásakor keletkeznek. A rideg anyagokból hiányzik a képlékeny forgács deformációjához szükséges rugalmasság. Az ismételt rétegrepesztés korlátozza a forgácsdeformáció mennyiségét.

A törékeny munkadarab-anyagokban nem folytonos forgácsokat állítanak elő olyan körülmények között, mint például a nagy forgácsvastagság, az alacsony vágási sebesség és a kis dőlésszög. Alacsony stabilitású szerszámgépeken a rövid forgácsok mikrorezgéseket okozhatnak a művelet során a szakaszos forgácsképződés miatt. Az ilyen típusú forgácsok egy előnyt kínálnak: kényelmes kezelést és eltávolítást. Ezeknek a forgácsoknak a rideg anyagokban való képződése meglehetősen jó felületi minőséget eredményez, kevesebb energiát fogyaszt és ésszerű élettartamot biztosít. A képlékeny anyagoknál azonban a nem folytonos forgácsok rossz felületi minőséget és túlzott szerszámkopást okoznak.

A. Szénacél folyamatos forgáccsal

B. Duplex korrózióálló acél tagolt forgáccsal

C. Szénacél élrátéttel

D. öntöttvas, nem folytonos forgácsokkal

A hosszú és folyamatos forgácsok általában negatív hatással vannak a megmunkálás hatékonyságára, ami a vágószerszám, a munkadarab és a szerszámgép károsodásának kockázatával jár. A forgácselvezetés miatt szükségtelen gyártási leállások történhetnek és nem biztonságos munkakörülményeket teremthetnek a kezelő számára. Ezeket a forgácsokat apró darabokra kell törni a biztonság, a könnyű eltávolítás és a szerszámgépek, a munkadarab károsodásának megelőzése érdekében.

A forgácsok elhajlását vagy felgöndörödését fejlesztik, olyan tényezők alapján, mint a következők:

- a feszültségek eloszlása az elsődleges és másodlagos nyírózónában

- hőhatások

- a munkadarab anyagának nyúlási-edzési jellemzői

- vágószerszám geometriája

- bizonyos mértékig a hűtőrendszer

Általánosságban elmondható, hogy amikor a dőlésszög csökken (negatív szerszám), a forgács görbülete szorosabbá válik, ami rövidebb, törött forgácsokhoz vezet. A forgácstörők csökkentik a forgácsív sugarát és így rövidebb hosszúságúra törik a forgácsokat.

A. Forgács

B. Forgácstörő nélkül

C. Forgácstörővel

D. Forgácstörő

E. Szerszám

F. Munkadarab

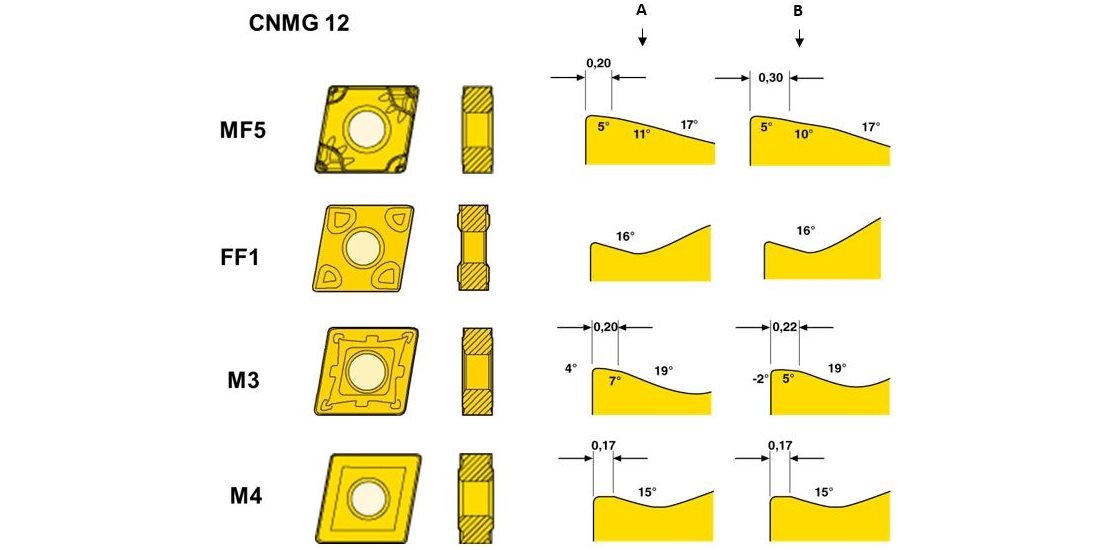

Válassza ki a forgácstörő geometriákat a művelet típusa, az előtolás és a fogásmélység kombinációja, valamint a munkadarab anyagának típusa alapján.

A. Csúcs rádiusz

B. Vágóél

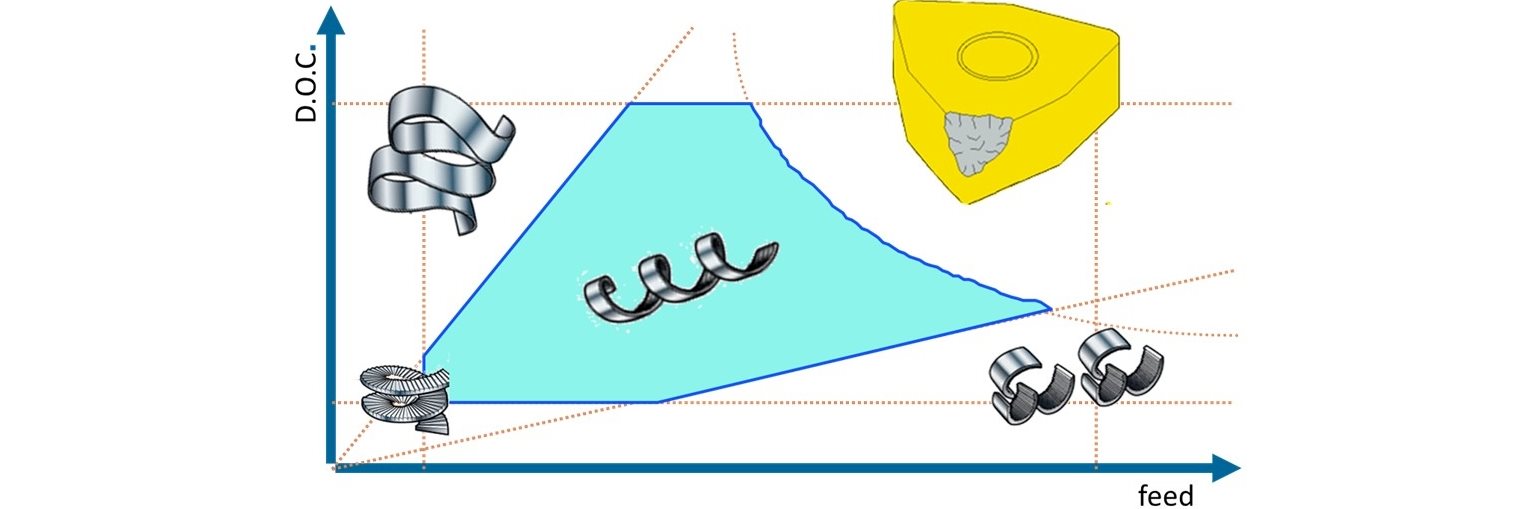

A forgácstörő diagram (lásd a 14. ábrát) megmutatja a kaapcsolatot a munkadarab anyaga, a forgácsolási körülmények, a forgácstörő geometria és a forgácsképződés között. Ez az ábra azokat a szempontokat mutatja be, amelyek egy kiválasztott munkadarab-anyag fogásmélység és előtolás kiválasztásában szerepet játszanak egy meghatározott forgácstörő geometriahoz. A vízszintes tengely az előtolást jelöli, amelynek mindig nagyobbnak kell lennie egy bizonyos minimumnál (a T-land geometria szélessége), és kisebbnek kell lennie egy bizonyos maximumnál (a csúcsrádiusz felénél soha nem nagyobb). A függőleges tengely mutatja a fogásmélységet, amely mindig nagyobb, mint az csúcsrádiusz, hogy elősegítse a jó forgácsképződést és elkerülje a négyzet alakú forgácsok problémáit. Továbbá, a fogásmélység soha nem lehet nagyobb, mint a vágóél hossza. Az utóbbi esetben ajánlatos olyan biztonsági tényezőkkel dolgozni, amelyek a vágóél erősségétől függenek. Lapkák esetében ezek a biztonsági tényezők a vágóél hosszának 75%-a (négyzetes vagy rombusz lapkákhoz) és 20%-a (kis csúcsszögű másoló lapkákhoz) között változnak.

Együtt a fogásmélységnek és az előtolásnak – az úgynevezett forgácsvastagság arányának – bizonyos megkötések között kell maradnia. A forgácsvastagság maximális arányának egy bizonyos maximális érték alatt kell maradnia, hogy elkerülje a túl hosszú szalag alakú forgácsokat. A forgácsvastagság arányának is egy minimális érték felett kell maradnia, hogy elkerüljük a négyzet alakú forgácsokat. A 14. ábra két ferde vonallal ábrázolja ezeket a korlátokat. A forgácsvastagság arányának minimális és maximális értéke a munkadarab anyagától függ. A vágóélek törésének minimalizálása érdekében a vágóerők nem emelkedhetnek túl magasra. A 14. ábra ezt a kényszert görbe vonalként mutatja.

Az előtolás és a fogásmélység minden kombinációja a 14. ábra kék zónájában megfelelő alakú forgácsot eredményez. A kék zónán kívül kiválasztott kombináció esetén a vágóél és a forgácstörés geometriája nem fog megfelelően működni. A forgácsok túl hosszúak vagy túl négyzetesek lesznek, vagy a vágóél törése meghaladja az elfogadható nagyságot.

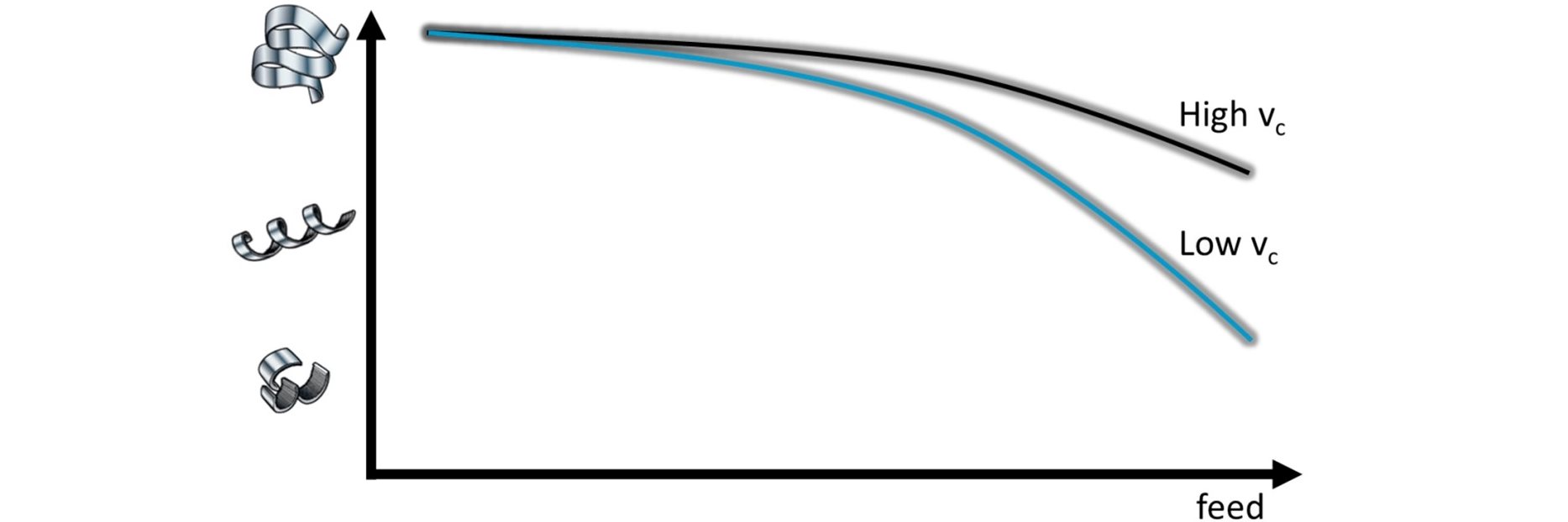

A 15. ábra a forgácsolási sebesség hatását mutatja a forgácsképződésre. A grafikon vízszintes tengelye mutatja az előtolást, a függőleges tengely pedig a forgácstípusokat. Általánosságban elmondható, hogy az előtolás növekedésével a forgács általában rövidebb lesz, különösen alacsony forgácsolási sebesség esetén. A forgácsolási sebesség növekedésével azonban az előtolás és a forgácsképződés közötti kapcsolat csökken.

ISO anyagcsoport használata, negatív alap lapkák

| Korrózióálló acél (ISO M) Szuperötvözetek (ISO S) |

| Acél (ISO P) Korrózióálló acél (ISO M) Szuperötvözetek (ISO S) |

| Korrózióálló acél (ISO M) |

| Acél (ISO P) Korrózióálló acél (ISO M) Edzett acél (ISO H) |

| Szuperötvözetek (ISO S) |

| Acél (ISO P) Korrózióálló acél (ISO M) Öntöttvas (ISO K) |

| Acél (ISO P) Öntöttvas (ISO K) |

| Öntöttvas (ISO K) |

| Acél (ISO P) |

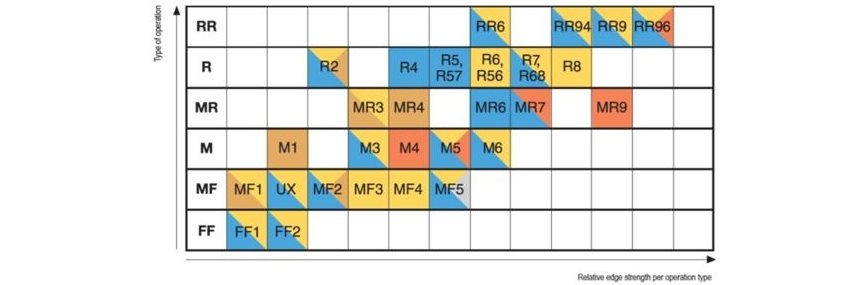

A 16. ábrához hasonló forgácstörő diagram grafikus ábrázolást biztosít, amely különböző típusú forgácstörő geometriákat és alkalmazásaikat egymáshoz viszonyítja. Ez a diagram rangsorolja a különböző forgácstörő geometriákat (FF1, FF2, MF1 … RR97) a relatív vágóél erőssége és alkalmazás alapján. A vízszintes tengely a geometria vágóélének relatív erősségét mutatja. Bizonyos mértékig jelzi az egyes geometriákhoz megfelelő előtolásokat is.

A függőleges tengely a simítástól (kis fogásmélység) a nagyolásig (nagy fogásmélység) terjedő alkalmazás típusát jelöli. A függőleges tengely bizonyos mértékig egy geometriákhoz megfelelő relatív fogásmélységeket jelöl. A lapka tényleges mérete – a vágóél hossza – szintén befolyásolja a tényleges fogásmélységet. A különböző ISO-színek jelzik, hogy mely munkadarab-anyagok felelnek meg ezeknek a geometriának.

A diagram bal alsó sarkában elhelyezett geometria nagyon éles és rövid forgácsokat hoz létre, de alacsony élszilárdságot is kínál, amely ugyanolyan alacsony forgácsolási feltételeket igényel (fogásmélység és előtolás). Ezzel szemben a diagram jobb felső részén lévő geometriák erős vágóélekkel rendelkeznek és magas forgácsolási körülmények között használhatók, de általában hosszú forgácsokat generálnak.

- Részesítse előnyben a folyamatoptimalizálási kritériumot: a termelékenység vagy a költséghatékonyság.

- Ha a forgácsképződés elfogadható, folytassa a 5. lépéssel.

Ha a forgácsok túl hosszúak, folytassa a 3. lépéssel.

Ha a forgácsok túl rövidek, folytassa a 4. lépéssel. - Ha fontos a termelékenység, növelje az előtolást.

Ha a költséghatékonyság fontos, cserélje a forgácstörőt egy erősebb geometriára.

Tartsa az előtolást a forgácstörő geometria tartományán belül.

Folytassa a 5. lépéssel. - Ha fontos a termelékenység, cserélje a forgácstörőt egy élesebb geometriárára.

Ha a költséghatékonyság fontos, csökkentse az előtolást.

Tartsa az előtolást a forgácstörő geometria tartományán belül.

Folytassa a 5. lépéssel. - Ha a költséghatékonyság elsődleges szempont, akkor a jobb vágás érdekében csökkentse a sebességet.

Ha a termelékenység a prioritás, növelje a vágási sebességet, hogy javítsa azt.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64