Formazione di trucioli nei processi di lavorazione meccanica

Tutto quello che devi sapere sulla formazione di trucioli nelle lavorazioni meccanicheNessun altro insieme di argomenti nell’ambito delle tecnologie di lavorazione ha attratto un maggior interesse scientifico quanto la formazione del truciolo. Allo stesso tempo, applicare i risultati scientifici ottenuti in modelli pratici utilizzabili è risultato piuttosto difficile. In questo studio, tratteremo della formazione del truciolo da un punto di vista pratico.

La cosa più importante durante il processo di lavorazione è che la formazione e rimozione del truciolo sia tale da non causare incidenti nel processo di taglio o danni alla macchina utensile, all'utensile da taglio e al pezzo in lavorazione. Si deve inoltre tutelare la sicurezza dell'operatore della macchina utensile.

Durante la lavorazione, il materiale che viene asportato è soggetto a deformazione plastica e taglio nel piano di taglio e si separa sotto forma di trucioli. Durante la lavorazione la maggior parte dell'energia viene consumata nella zona definita di taglio. A seconda del materiale di cui è costituito il pezzo in lavorazione si produrranno trucioli lunghi, oppure corti.

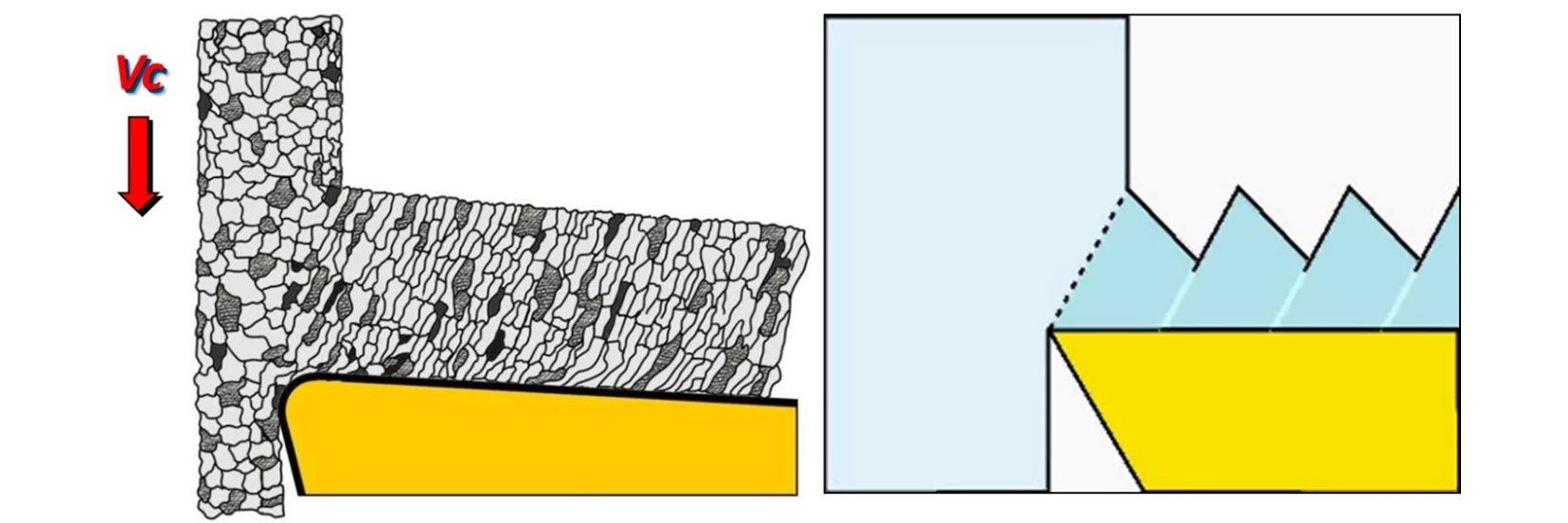

Ipotizzando la lavorazione di materiale incomprimibile, la deformazione del materiale nel piano di taglio avviene senza alcuna variazione di volume. Supponiamo che la deformazione avvenga sotto forma di taglio semplice. Immaginiamo anche che nel materiale da cui si devono formare i trucioli sia presente una pila di strati di materiale, così che ogni strato sia parallelo al piano di taglio.

La formazione dei trucioli può quindi essere rappresentata come un processo di rimozione di strati di materiale.

Scarica gratuitamente il poster sul controllo del truciolo e sull'usura degli utensili in tornitura

La formazione dei trucioli è influenzata da molti fattori, ma naturalmente uno dei più importanti è il materiale del pezzo in lavorazione.

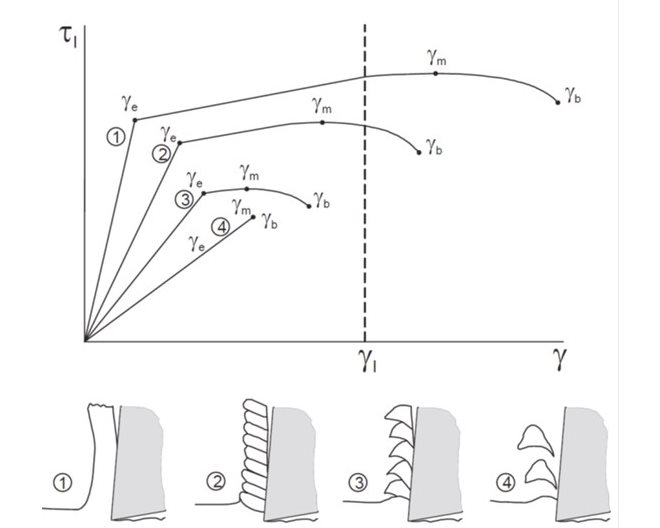

Il taglio dei metalli è un processo durante il quale il materiale del pezzo in lavorazione viene deformato plasticamente e tranciato. Il comportamento elastico e plastico di un materiale gioca un ruolo decisivo in tale processo.

I diversi materiali costituenti i pezzi in lavorazione presentano diverse combinazioni di resistenza al taglio e duttilità.

La duttilità del materiale di un pezzo in lavorazione è la misura in cui il materiale può essere deformato fino a che non ceda al taglio (vedi Figura 2).

Più elevata è la duttilità del materiale del pezzo, più lungo sarà il truciolo formato. Come regola generale, si può affermare che quando la duttilità del materiale è superiore a circa il 25%, i trucioli saranno da lunghi a molto lunghi.

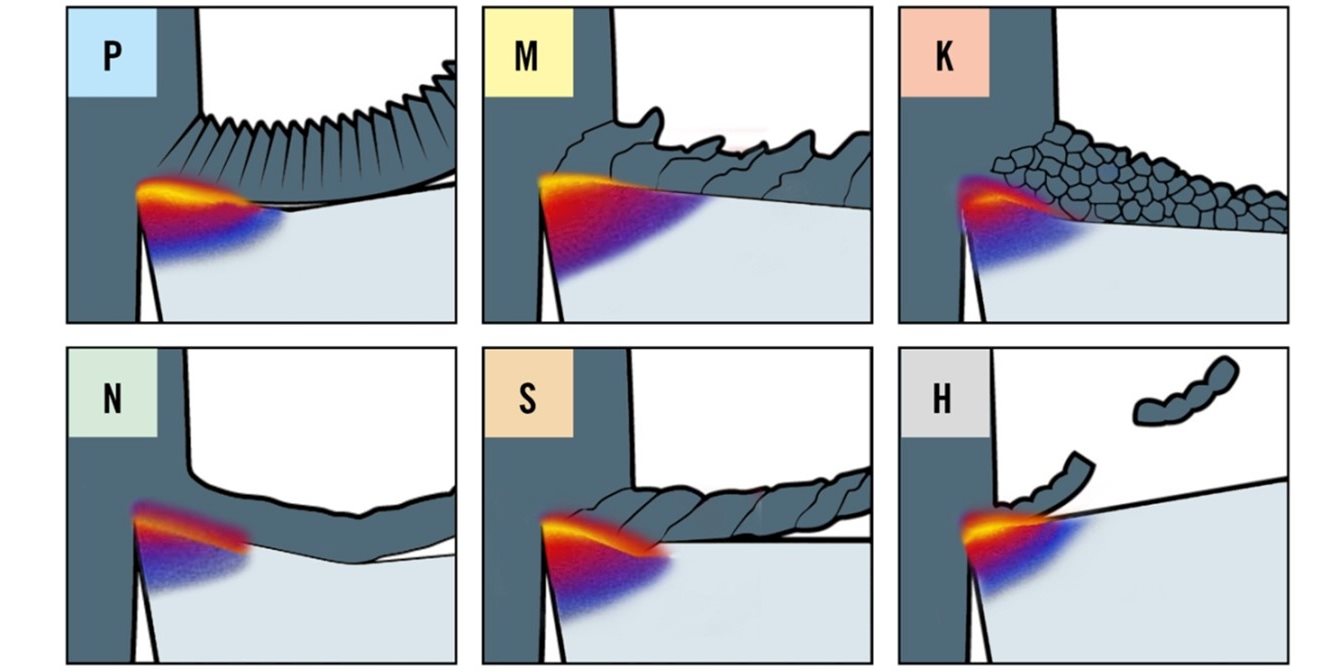

Tale approccio è utilizzato anche nel sistema ISO per classificare diversi tipi di materiali dei pezzi in lavorazione. Ogni gruppo ISO (P, M, K, N, S e H) produrrà trucioli caratteristici, e sarà necessario tenerne conto nella selezione degli utensili e delle condizioni di taglio.

- Il gruppo di materiali ISO P (acciaio) include materiali con duttilità piuttosto elevata e i trucioli formati tenderanno ad essere lunghi. Occorre prendere le dovute precauzioni, in modo che i trucioli mantengano forma e lunghezza accettabili.

- I gruppi di materiali ISO K (materiali fusi) e H (acciai duri) raggruppano materiali con bassa duttilità. Questo porta a trucioli corti e il controllo dei trucioli per questo tipo di materiali non rappresenta un problema.

- I gruppi di materiali ISO M (acciaio inossidabile), S (superleghe) e N (materiali non ferrosi) raggruppano materiali con duttilità piuttosto bassa ma anche con natura adesiva piuttosto evidente nei confronti dei materiali da taglio. I trucioli che si formano in questi materiali spesso originano il cosiddetto fenomeno del materiale di riporto (incollamento del truciolo).

I trucioli possono essere classificati da molto lunghi a molto corti. Un truciolo ideale non dovrebbe essere né troppo lungo né troppo corto. Un truciolo troppo corto darà una natura intermittente al processo di lavorazione e ciò porterà a micro-rotture precoci (scheggiatura) del tagliente.

Ciò abbrevierà la durata dell'utensile a livelli inaccettabili. Dal punto di vista della durata dell'utensile, un truciolo lungo potrebbe essere l'ideale.

Un truciolo lungo e ben formato porta anche alla riduzione delle micro-vibrazioni durante il processo, che a sua volta porta a una migliore qualità delle superfici lavorate.

D’altra parte, un truciolo lungo è meno vantaggioso per il processo di taglio stesso. Può danneggiare la macchina utensile, il pezzo in lavorazione o l'utensile e costituire un rischio per la sicurezza dell’operatore. Un truciolo lungo potrebbe anche portare a ulteriori arresti di produzione dovute a problemi nella rimozione dello stesso tramite pinze o rampini.

Con trucioli corti i problemi sopra citati scompaiono ma i trucioli corti se troppo chiusi su sè stessi indicano un processo di taglio intermittente con il rischio di una durata troppo breve dell'utensile (scheggiatura del tagliente) e di micro vibrazioni che avranno un effetto negativo sulla qualità della superficie lavorata.

I trucioli ideali - non essendo né troppo lunghi né troppo corti - sono quelli a spirale aperta. Per opinione diffusa, rappresentano la migliore soluzione per un'operazione di taglio ottimale, dal punto di vista della formazione dei trucioli.

I trucioli a spirale corti sono preferibili

| • Minore potenza richiesta.

• Minori sollecitazioni sui taglienti.

• Minori forze di taglio.

• Più facili da rimuovere. |

Evitare i trucioli troppo chiusi o stretti

| • Maggiore potenza richiesta.

• Maggiori sollecitazioni sul tagliente.

• Possibile deflessione e vibrazione dell'utensile o del pezzo in lavorazione. |

Evitare i trucioli lunghi e filiformi

| • Estremamente difficili da rimuovere.

• Pericolosi per l'operatore.

• Possono tagliare e danneggiare il pezzo in lavorazione o l'utensile.

|

Figura 5: Diverse forme di trucioli e relative conseguenze.

Consigli per una migliore gestione e formazione del truciolo

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64