Ce que vous devez savoir sur la formation des copeaux

Le plus important pendant le processus d'usinage est d'avoir une formation et une évacuation des copeaux telles que le processus de coupe ne soit pas perturbé et que la machine outil, l'outil de coupe et la pièce ne subissent aucun dommage. De plus, la sécurité de l'opérateur de la machine-outil doit être garantie.Formation des copeaux dans les procédés d'usinage

La formation et l'évacuation correctes des copeaux garantissent que le processus d'usinage se déroule sans encombre, en préservant la sécurité de l'opérateur et sans endommager la machine-outil, l'outil de coupe et la pièce. La formation de copeaux a suscité un intérêt scientifique plus important que tout autre sujet en matière de technologie d'usinage, mais les résultats scientifiques se sont avérés difficiles à traduire en modèles pragmatiques et utilisables. Nous abordons ici la formation des copeaux justement sous cet aspect pratique.

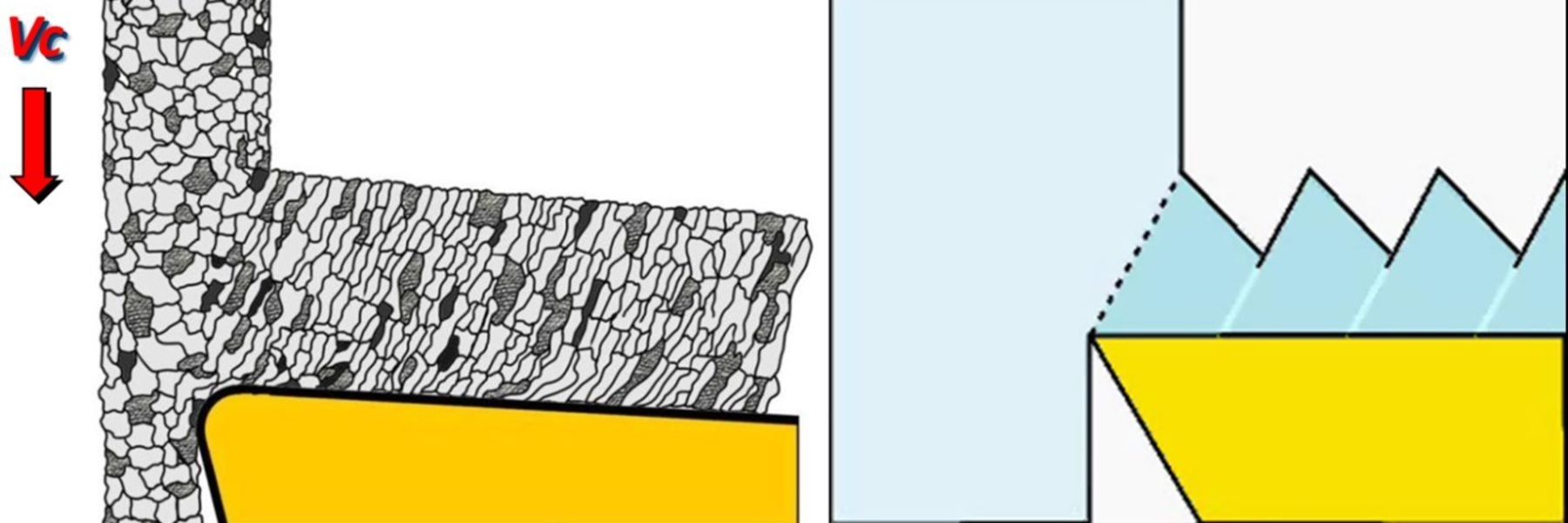

Pendant l'usinage, la matière enlevée subit une déformation plastique et un cisaillement dans le plan de cisaillement et est évacuée sous forme de copeaux longs ou courts, selon la matériau de la pièce. C'est dans cette zone de cisaillement que l'usinage consomme le plus d'énergie.

Dans le cas de l'usinage d'un matériau incompressible, la déformation de celui-ci dans le plan de cisaillement se produit sans changement de volume. Supposons que la déformation se produise sous la forme d'un simple cisaillement, et qu'un empilement de couches de matériau soit placé dans le matériau dans lequel les copeaux doivent être formés, chaque couche étant parallèle au plan de cisaillement. La formation de copeaux peut alors être illustrée comme un processus de cisaillement des différentes couches de matière.

Téléchargez gratuitement notre poster d'usinage sur le contrôle des copeaux et l'usure des outils en tournage

Propriétés de la matière et formation de copeaux

De nombreux facteurs influencent la formation de copeaux, notamment la matière usinée. Le processus d'usinage inclut la déformation plastique de la matière de la pièce, qui est alors cisaillée. Le comportement des matériaux élastiques et plastiques joue un rôle décisif dans ce processus.

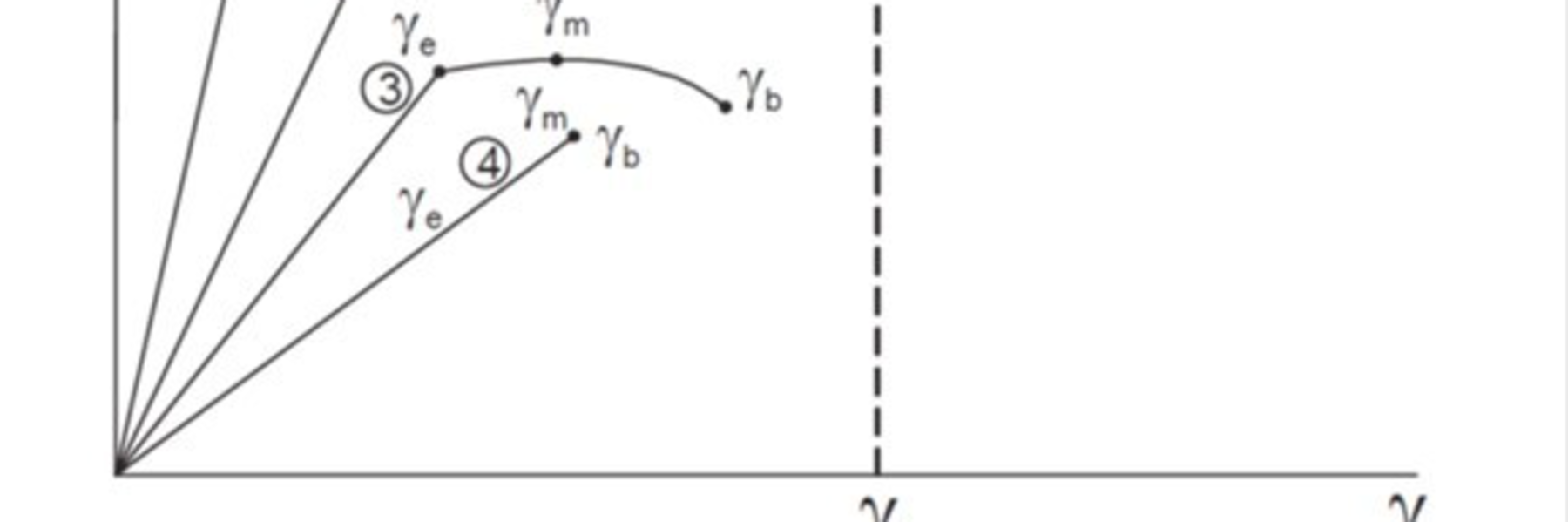

Les divers matériaux de la pièce présentent différentes combinaisons de résistance au cisaillement et de ductilité. La ductilité du matériau d'une pièce est la capacité à se déformer avant de se cisailler (voir figure 2). Plus la ductilité est élevée, plus les copeaux sont longs. En règle générale, lorsque la ductilité dépasse 25 % environ, les copeaux sont de long à très long.

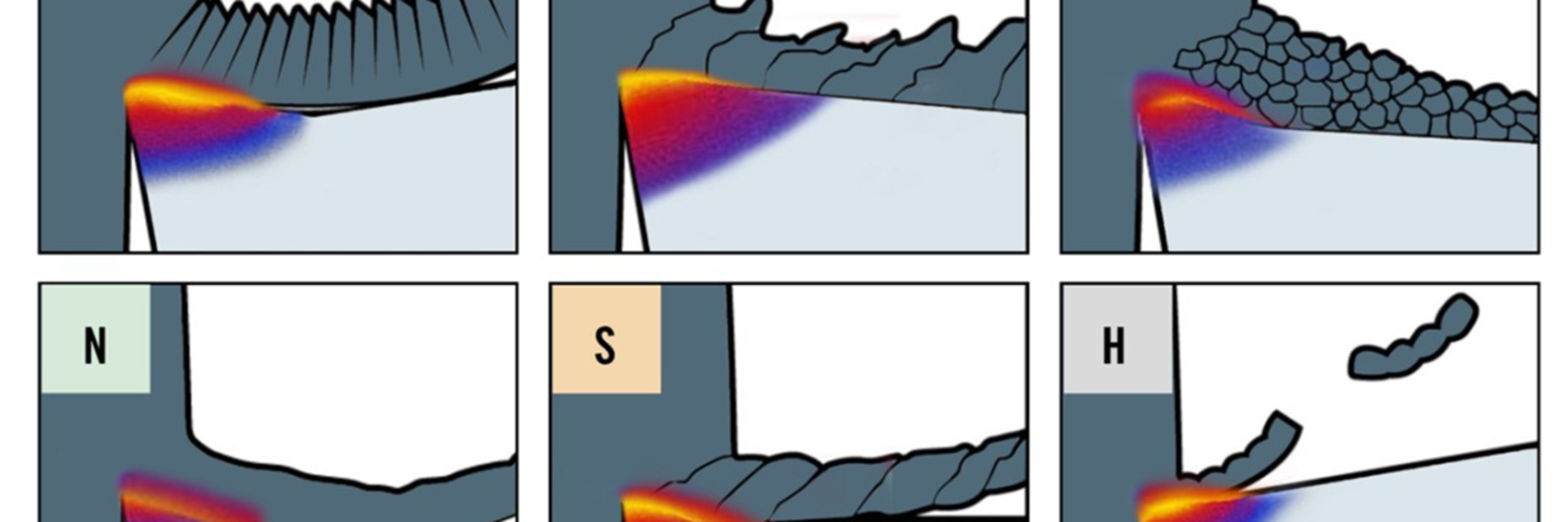

Cette approche est également utilisée dans le système ISO pour classifier les différents types de matières usinées. Comme chaque groupe ISO (P, M, K, N, S et H) produit des copeaux prévisibles, le choix de l'outil et des conditions de coupe doit correspondre au comportement du matériau.

- Le groupe ISO P (acier) regroupe des matériaux présentant une ductilité assez élevée et une tendance aux copeaux longs. Cela nécessite des précautions appropriées pour maintenir les copeaux dans une forme et une longueur acceptables.

- Les groupes ISO K (matériaux moulés) et H (aciers durs) comprennent des matériaux à faible ductilité, qui produisent des copeaux courts. Cela facilite le contrôle des copeaux.

- Les groupes ISO M (acier inoxydable), S (superalliages) et N (matériaux non ferreux) comprennent des matières ayant une ductilité relativement faible mais également de nature sensiblement adhésive. Ces matières génèrent formation d'arêtes rapportées.

Classification des principaux types et formes de copeaux

Les copeaux peuvent être classés de très longs à très courts, dans l'idéal ils doivent éviter les deux extrêmes. Les copeaux trop courts provoquent un usinage intermittent, conduisant à des micro-rupture prématurée (écaillage) de l'arête de coupe et à une durée de vie trop courte de l'outil. Du point de vue de la durée de vie des outils, les copeaux longs sont préférables. Les copeaux longs et lisses produisent également moins de micro-vibrations pendant l'usinage, ce qui permet d'obtenir des états de surface de meilleure qualité. Pour le processus de coupe proprement dit, cependant, les copeaux longs sont moins indiqués. Ils peuvent endommager la machine, la pièce usinée et l'outil coupant. De plus, cela peut constituer une source d'insécurité pour l'opérateur. Ils peuvent également créer des problèmes d'évacuation dans le convoyeur à copeaux qui multiplient les arrêts de production.

Les problèmes d'évacuation disparaissent avec des copeaux courts, mais ils signalent une coupe intermittente qui risque de réduire la durée de vie des outils (avec l'écaillage des arêtes de coupe) et des micro vibrations qui dégradent la qualité des surfaces usinées.

Les copeaux en forme de spirale – ni trop longs ni trop courts – constituent la situation idéale, offrant les meilleures garanties d'une coupe optimale en termes de copeaux.

Il est préférable de privilégier les copeaux courts en spirale

Copeaux courts en spirale

Copeaux courts en spirale

|

- Moins de puissance requise

- Moins de contraintes sur les arêtes de coupe

- Efforts de coupe plus faibles

- Plus facile à évacuer

|

Évite les copeaux très courts et peu épais

Copeaux très courts et peu épais

Copeaux très courts et peu épais

|

- Puissance plus élevée requise

- Contrainte plus élevée sur les arêtes de coupe

- Flexion et vibration possibles de l'outil ou de la pièce

|

Éviter les copeaux longs et filandreux

Copeaux longs et filandreux

Copeaux longs et filandreux

|

- Extrêmement difficile à évacuer

- Dangereux pour l'opérateur

- Risque d'endommager la pièce ou l'outil

|

Souhaitez-vous davantage d'informations sur la manière de relever les défis liés aux copeaux