Wesentliche Aspekte bei der Spanbildung

Die zentrale Anforderung während des Bearbeitungsprozesses ist eine reibungslose Spanbildung und -evakuierung, die den Schneidvorgang nicht beeinträchtigt und weder die Werkzeugmaschine, das Schneidwerkzeug noch das Werkstück beschädigt. Darüber hinaus muss die Sicherheit des Maschinenbedieners gewährleistet sein.Spanbildung in Bearbeitungsprozessen

Eine korrekte Spanbildung und -evakuierung gewährleistet einen reibungslosen Schneidprozess, schützt die Werkzeugmaschine, das Schneidwerkzeug und das Werkstück vor Schäden und sichert die Sicherheit des Maschinenbedieners. Obwohl die Spanbildung mehr wissenschaftliches Interesse geweckt hat als andere Zerspanungsthemen, ist es oft schwierig, wissenschaftliche Erkenntnisse in praktische und anwendbare Modelle zu übertragen. In diesem Ansatz betrachten wir die Spanbildung aus einer praxisorientierten Perspektive.

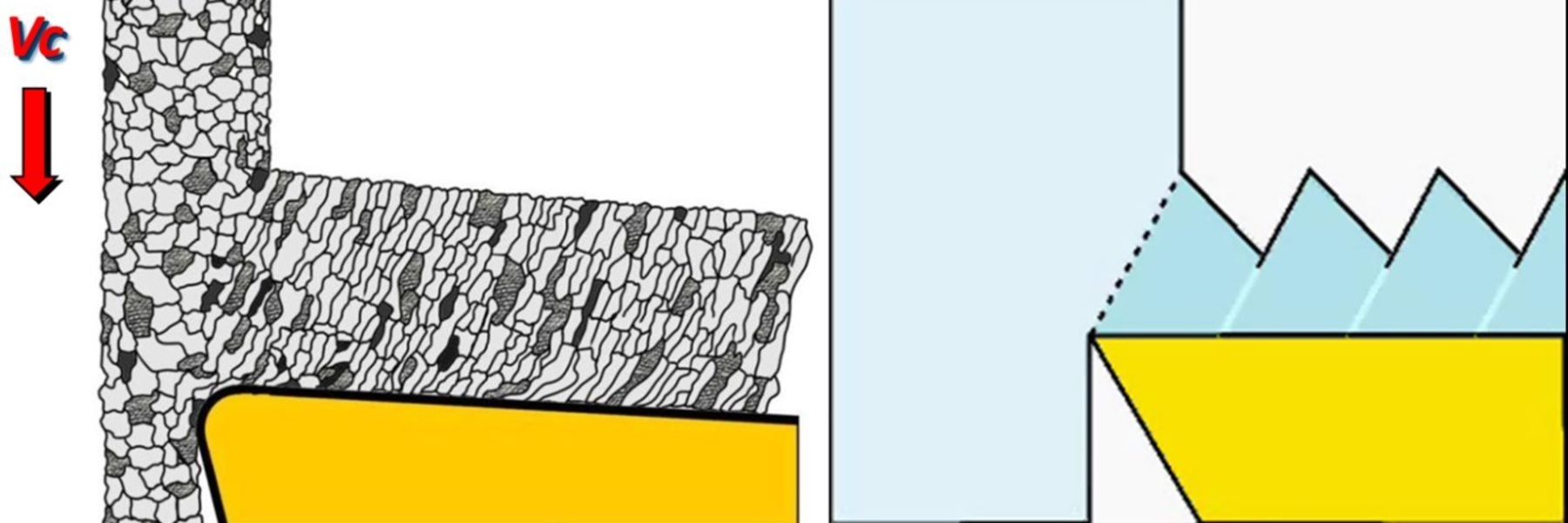

Während der Bearbeitung wird der Werkstoff in der Scherebene plastisch deformiert und geschnitten, wobei je nach Werkstoff lange oder kurze Späne entstehen. Der Großteil der Energie wird in dieser Scherzone verbraucht.

Bei inkompressiblen Materialien erfolgt die Verformung in der Scherebene ohne Volumenänderung. Stellt man sich vor, dass die Verformung durch einfache Scherung erfolgt, kann die Spanbildung als Schervorgang von Materialschichten betrachtet werden, die parallel zur Scherebene liegen.

Kostenloses Poster über Spankontrolle und Werkzeugverschleiß beim Drehen herunterladen

Werkstoffeigenschaften des Werkstücks und Spanbildung

Viele Faktoren beeinflussen die Spanbildung, vor allem der Werkstückwerkstoff. Beim Zerspanungsprozess wird das Material plastisch deformiert und abgeschert, wobei das elastische und plastische Verhalten des Werkstoffs eine entscheidende Rolle spielt.

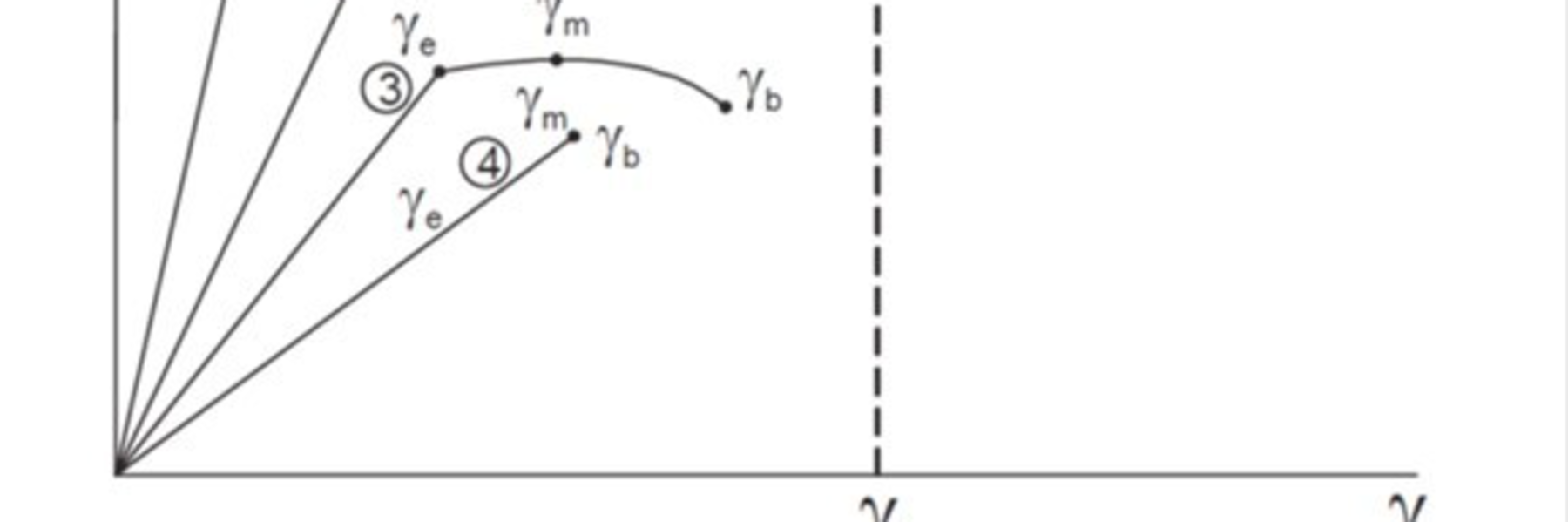

Werkstoffe unterscheiden sich in ihrer Kombination aus Scherfestigkeit und Duktilität. Die Duktilität gibt an, wie stark ein Material vor dem Abscheren verformt werden kann (siehe Abbildung 2). Je höher die Duktilität des Werkstoffs, desto länger die Späne. Als Faustregel gilt: Überschreitet die Duktilität 25%, entstehen lange bis sehr lange Späne.

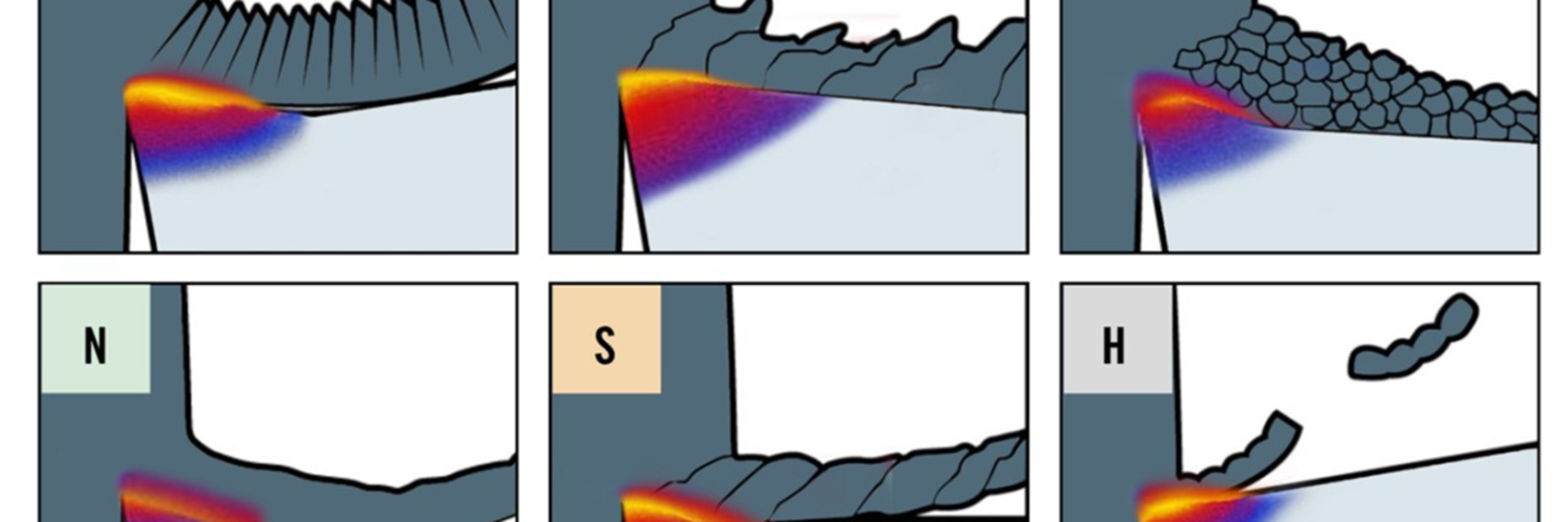

Dieser Ansatz wird auch im ISO-System zur Klassifizierung verschiedener Werkstofftypen verwendet. Da jede ISO-Gruppe (P, M, K, N, S und H) charakteristische Spanformen erzeugt, müssen die Wahl der Werkzeuge und Zerspanungsbedingungen an das Verhalten des Materials angepasst werden.

- Die ISO-Gruppe P (Stahl) umfasst Werkstoffe mit relativ hoher Duktilität, die dazu neigen, lange Späne zu bilden. Hier sind besondere Maßnahmen erforderlich, um die Späne in einer akzeptablen Form und Länge zu halten.

- Die ISO-Gruppen K (Gusswerkstoffe) und H (harte Stähle) enthalten Werkstoffe mit geringer Duktilität, die kurze Späne erzeugen, was die Spankontrolle erleichtert.

- Die ISO-Gruppen M (Rostfrei), S (Superlegierungen) und N (Nichteisenmetalle) umfassen Materialien mit niedriger Duktilität, die jedoch dazu neigen, Aufbauschneiden zu bilden, was die Bearbeitung erschweren kann.

Klassifizierung von Spanformen

Späne können von sehr lang bis sehr kurz variieren, wobei der ideale Span beide Extreme vermeidet. Zu kurze Späne führen zu intermittierendem Schneiden, was vorzeitigen Mikrobruch der Schneidkante und eine verkürzte Standzeit verursacht. Lange Späne sind aus Sicht der Standzeit vorteilhafter, da sie weniger Mikrovibrationen erzeugen und so zu besseren Oberflächen führen. Allerdings bergen lange Späne Risiken für den Schneidprozess: Sie können Werkzeugmaschine, Werkstück und Schneidwerkzeug beschädigen sowie Sicherheitsrisiken für den Maschinenbediener darstellen und Evakuierungsprobleme im Späneförderer verursachen, was Produktionsunterbrechungen zur Folge haben kann.

Spiralförmige Späne, die weder zu lang noch zu kurz sind, gelten als optimal für einen reibungslosen Schneidprozess und die beste Spanbildung.

Kurze, spiralförmige Späne sind ideal

|

- Weniger Strom erforderlich

- Weniger Belastung der Schneidkanten

- Geringere Schnittkräfte

- Einfacher zu evakuieren

|

Kurze, enge Späne vermeiden

|

- Höhere Leistung erforderlich

- Höhere Belastung der Schneidkanten

- Mögliche Auslenkung und Vibration von Werkzeug oder Werkstück

|

Lange, faserige Späne vermeiden

|

- Extrem schwierig zu evakuieren

- Gefährlich für den Maschinenbediener

- Kann nachschneiden und das Werkstück oder Werkzeug beschädigen

|

Abb. 5 Unterschiedliche Spanformen und deren Folgen.

Weitere Informationen zu den Herausforderungen bei der Spanbildung