CO JE TŘEBA VĚDĚT O UTVÁŘENÍ TŘÍSEK

V průběhu obrábění je nejdůležitější nastavit utváření a odvod třísek tak, aby nedocházelo k narušení řezného procesu, ani k jakémukoli poškození obráběcího stroje, nástroje či obrobku. Samozřejmostí je také zajištění bezpečnosti pracovníků obsluhy.Správné utváření třísek a jejich odvod z místa řezu je základem toho, aby obrábění probíhalo plynule, bezpečnost operátorů byla co nejvyšší, a obráběcí stroj, nástroj ani obrobek nebyly poškozovány. Utváření třísky přitahuje pozornost vědců více než jakékoli jiné téma v technologii obrábění, je však celkem obtížné přetavit tyto vědecké poznatky do prakticky využitelných modelů. Zde se soustředíme na utváření třísek z čistě praktického hlediska.

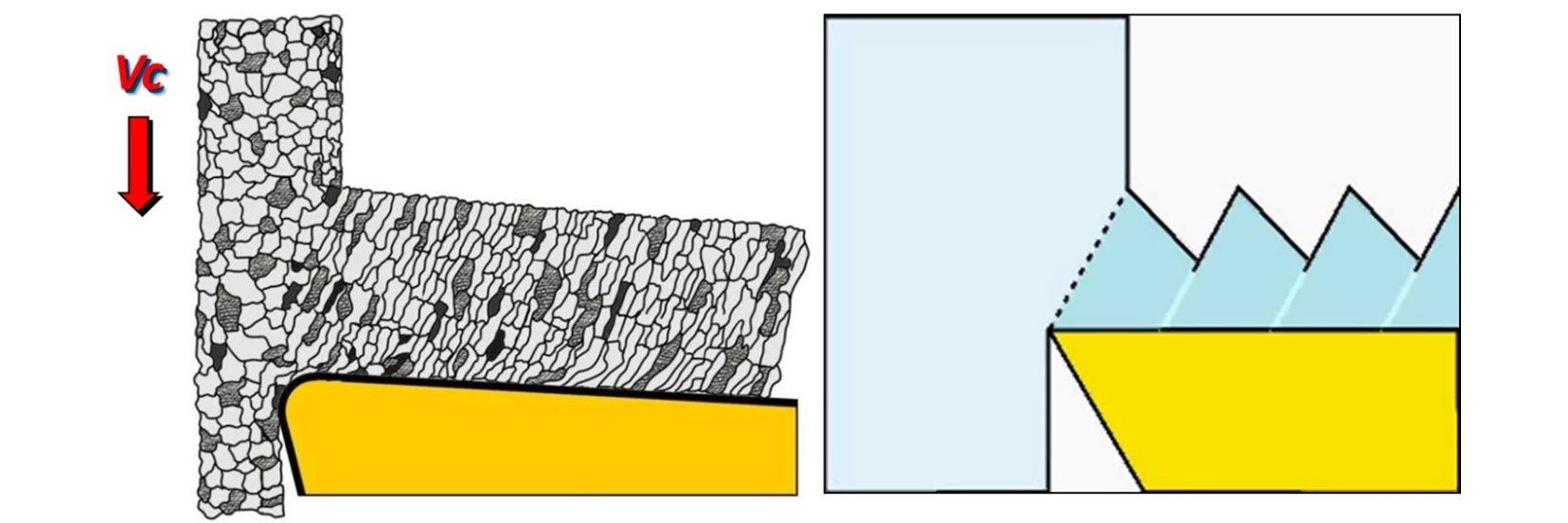

Obrázek 1: Zjednodušený model popisující utváření třísky

Při obrábění odebíraný materiál podroben plastické deformaci a střihu ve střižné rovině, načež odchází ve formě delších či kratších třísek, a to v závislosti na materiálu obrobku. V průběhu obrábění je nejvíc energie spotřebováno právě v rovině střihu.

Předpokládejme, že materiál není stlačitelný a k deformaci ve střižné rovině dochází bez jakýchkoli změn v jeho objemu. Dále berme tuto deformaci jako čistý střih a materiál, z nějž budou třísky vznikat, jako strukturu jednotlivých vrstev, které jsou rovnoběžné s rovinou střihu. Utváření třísky je pak možno vysvětlit jako střižný proces materiálových vrstev.

Stáhněte si zdarma náš plakát Utváření třísek a opotřebení nástrojů při soustružení

Utváření třísek ovlivňuje mnoho faktorů, daných zejména materiálem obrobku. Proces obrábění kovů je plastickou deformací obráběného materiálu, narůstající až do jeho oddělení. Elastické a plastické chování materiálu hraje v tomto procesu rozhodující roli.

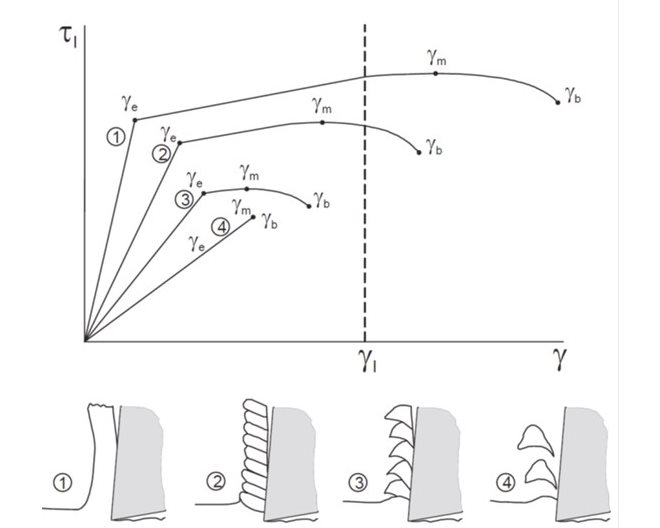

Různé obráběné materiály vykazují také různé kombinace střižné pevnosti a tažnosti. Tažností obráběného materiálu rozumíme míru, do níž jej můžeme deformovat, než dojde k oddělení (viz Obrázek 2) Čím vyšší je tažnost materiálu obrobku, tím delší vznikají třísky. Za základní pravidlo lze vzít skutečnost, že přesáhne-li tažnost hodnotu 25%, budou třísky dlouhé až velmi dlouhé.

Obrázek 2: Vliv elastického a plastického chování materiálu obrobku na utváření třísky. U některých obráběných materiálů vznikají dlouhé třísky; u jiných delší článkovité a lepivé, a u dalších krátké (Vieregge)

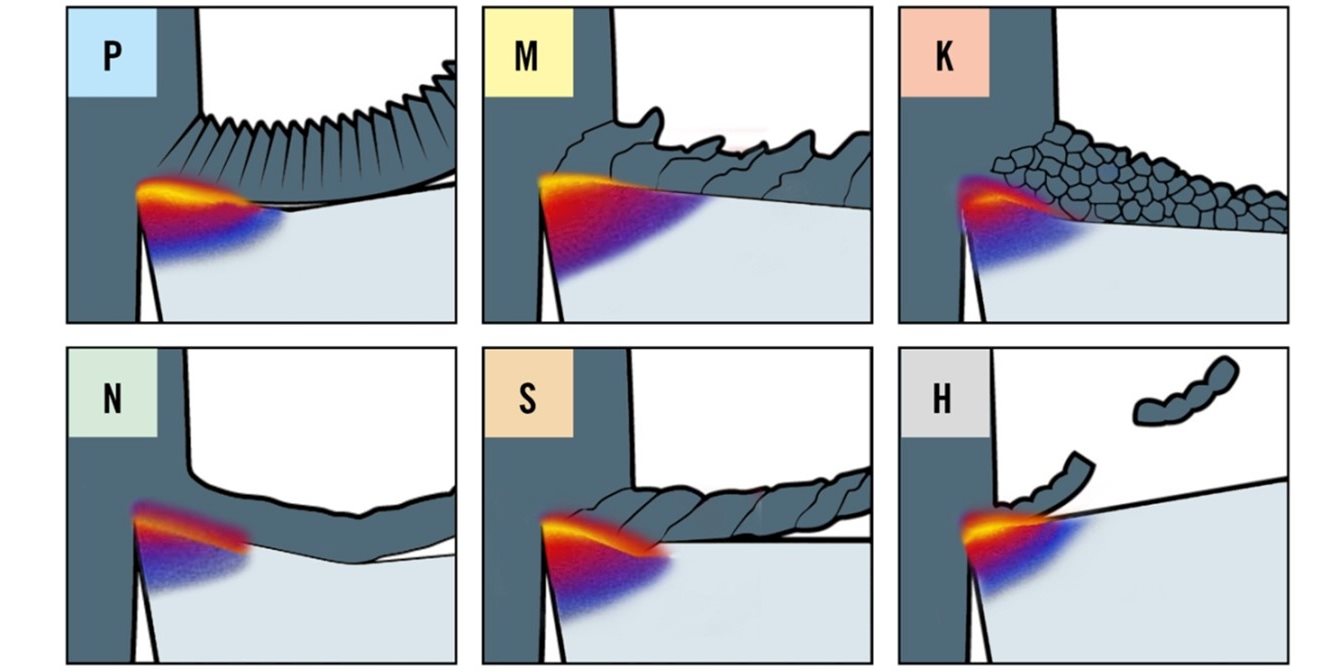

Tento přístup se také využívá v ISO systému pro klasifikaci různých typů obráběných materiálů. Materiály každé ISO skupiny (P, M, K, N, S, H) vytvářejí určitý typ třísek a je třeba přizpůsobit výběr nástroje a řezných podmínek konkrétnímu chování.

Skupiny ISO-K (litiny) a -H (kalené oceli) tvoří materiály s nízkou tažností, u nichž vznikají krátké třísky. To ulehčuje jejich utváření.

Skupiny ISO-M (nerezové oceli), -S (superslitiny) a -N (neželezné kovy) obsahují materiály s relativně nižší tažností, ale současně i výraznější přilnavostí. Tyto materiály tvoří takzvané "nárůstkovité" třísky.

Obrázek 3: Klasifikace materiálových skupin ISO a třísky typické pro každou z nich.

Třísky lze klasifikovat od velmi dlouhých až po velmi krátké, a ideální by se neměly blížit ani jednomu z těchto extrémů. Příliš krátké třísky způsobují přerušované obrábění, které vede ke vzniku mikro trhlin (vyštipování) na břitu a zkracuje životnost nástroje. Z hlediska životnosti jsou tedy příznivější dlouhé třísky. Dlouhé, hladce utvářené třísky také vykazují při obrábění méně mikro vibrací, což přispívá ke zlepšení kvality obrobeného povrchu. Pro řezný proces samotný ovšem nejsou dlouhé třísky ideální. Mohou poškozovat obráběcí stroj, obrobek i nástroj, a navozovat nebezpečné pracovní podmínky pro operátory. Mohou také způsobovat problémy se zasekáváním v dopravníku a výpadky ve výrobním taktu.

Obrázek 4: Třísky, klasifikované od dlouhých po krátké. Zleva doprava: stuhovité, spletité, vývrtkovité, dlouhé šroubovité, šroubovité (ideální), spirálové, spirálové ploché, delší a krátké drobivé třísky.

Problémy s odstraňováním řeší kratší třísky, které však způsobují přerušování řezu, nebezpečné kvůli riziku zkracování životnosti (vyštipování ostří) a mikro vibracím, které snižují kvalitu obrobení povrchu.

Třísky spirálového tvaru – ani příliš dlouhé ani příliš krátké – jsou ideální, s nejlepšími předpoklady pro optimální průběh obráběcí operace z pohledu vlivu třísek.

Krátké, spirálové třísky jsou nejvýhodnější  Krátké spirálové třísky | Nižší příkon energie Menší zatížení břitů Nižší řezné síly Snazší odvádění

|

Vylučte velmi krátké, tuhé třísky  Velmi krátké a tuhé třísky | |

Vylučte dlouhé, páskovité třísky  Dlouhé a páskovité třísky | |

Obrázek 5: Různé typy třísek a jejich důsledky.

CHCETE SE DOZVĚDĚT VÍCE O MOŽNOSTECH ŘEŠENÍ ZÁLEŽITOSTÍ TŘÍSKAMI?

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64