Was sind Vibrationen, wie entstehen sie und wie kann man sie reduzieren?

Wenn Schwingungen um einen Gleichgewichtspunkt auftreten, erzeugen sie das mechanische Phänomen, das als Vibrationen bekannt ist. In der Zerspanungsindustrie führen Vibrationen – typischerweise durch Schnittkräfte oder die Werkzeugmaschine selbst – zu unerwünschten Ergebnissen. Um wettbewerbsfähig zu bleiben, müssen Sie die Gründe für Vibrationen verstehen und wissen, wie Sie diese überwinden können.Was sind Vibrationen?

Vibrationen sind ein mechanisches Phänomen, bei dem Schwingungen um einen Gleichgewichtspunkt herum auftreten. Diese Schwingungen können regelmäßig sein, wie die Schwünge eines Pendels, oder zufällig, wie die Bewegung eines Reifens auf einer Schotterstraße.

Manchmal sind Vibrationen wünschenswert. Ein Mobiltelefon funktioniert beispielsweise richtig, weil Schall die Schwingung der Luft ist. Häufiger jedoch verschwenden Vibrationen Energie, während sie unerwünschte Verformungen und Geräusche verursachen. Zum Beispiel sind die meisten Schwingungsbewegungen von Motoren, Elektromotoren und anderen mechanischen Geräten im Betrieb unerwünscht. Nicht ausbalancierte rotierende Teile, ungleichmäßige Reibung, das Verzahnen von Zahnrädern und andere Probleme können Vibrationen verursachen, die bei sorgfältiger Konstruktion normalerweise minimiert werden.

Warum entstehen Vibrationen während der Bearbeitung?

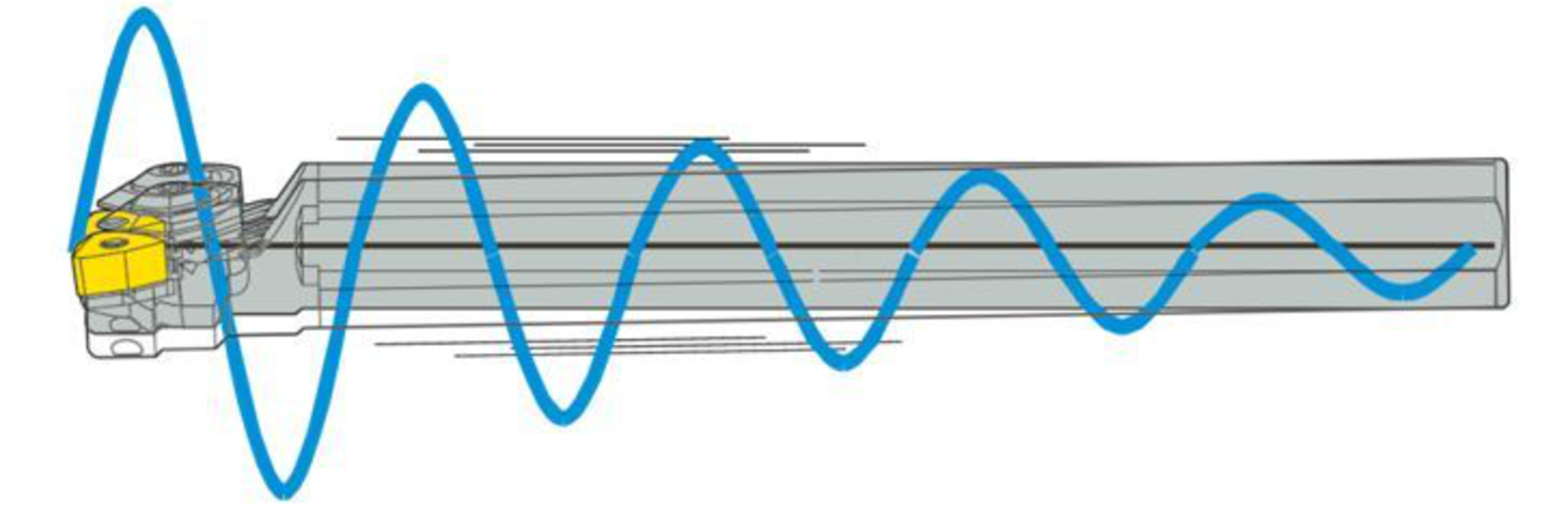

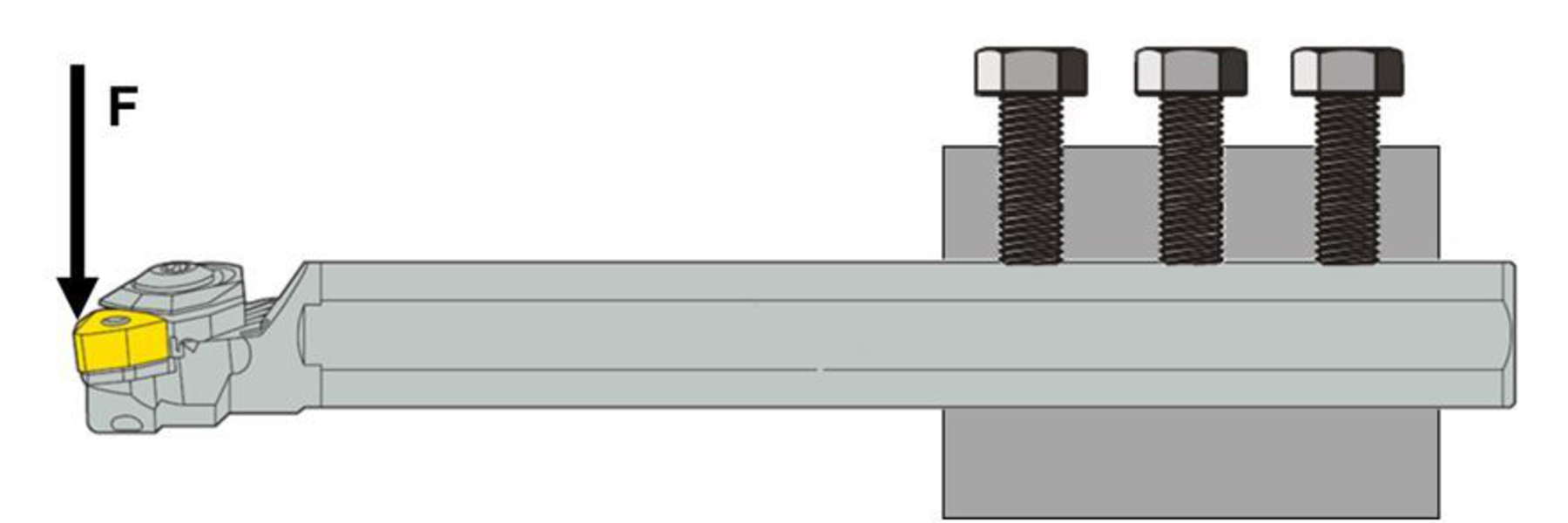

Abbildung 1 Vibrationen bei Schneidwerkzeugen

Werkzeugmaschinen, Werkstücke und Werkzeuge sind nicht vollständig steif und können durch Schnittkräfte vibrieren. Die dynamischen Eigenschaften von Maschine, Werkstück und Schneidwerkzeug können die Schneidleistung einschränken. Zu geringe Steifigkeit sowie unzureichende Schwingungsdämpfung können zu Problemen mit selbstangeregten Schwingungen oder „Rattern“ führen. Mit grundlegenden Kenntnissen des Phänomens wird Rattern vorhersehbar, was eine verbesserte Schneidleistung ermöglicht.

Warum sollen Vibrationen während der Bearbeitung vermieden werden?

Vibrationen während der Bearbeitung haben viele negative Auswirkungen, zu denen unter anderem folgende gehören:

- Zusätzlicher Verschleiß an den Schneidkanten und unkontrollierbare, unvorhersehbare Verschleißmuster (z.B. abgebrochene und ausgebrochene Schneidkanten), die die Prozesssicherheit mindern.

- Beschädigte Oberflächen und erhöhter Ausschuss oder Nachbearbeitung von Werkstücken. Dadurch gefährden Vibrationen das Bearbeitungssystem und können zu Problemen mit der Lieferzeit und der Liefersicherheit führen.

- Die beiden vorhergehenden Auswirkungen von Vibrationen haben auch einen negativen Einfluss auf die Wirtschaftlichkeit der Zerspanung. Vibrationen kostet Geld.

- Da Vibrationen Energie erfordern, wird Energie verschwendet. Das fordert die Professionalität der Maschinenbediener heraus.

Kontaktieren Sie uns, wenn Vibrationen für Sie eine Herausforderung darstellen

Werfen Sie einen Blick auf ähnliche Artikel in der Seitenleiste und entdecken Sie unsere Lösungen.

Welche Vibrationen treten bei der Bearbeitung auf?

Freie Schwingungen bei der Bearbeitung

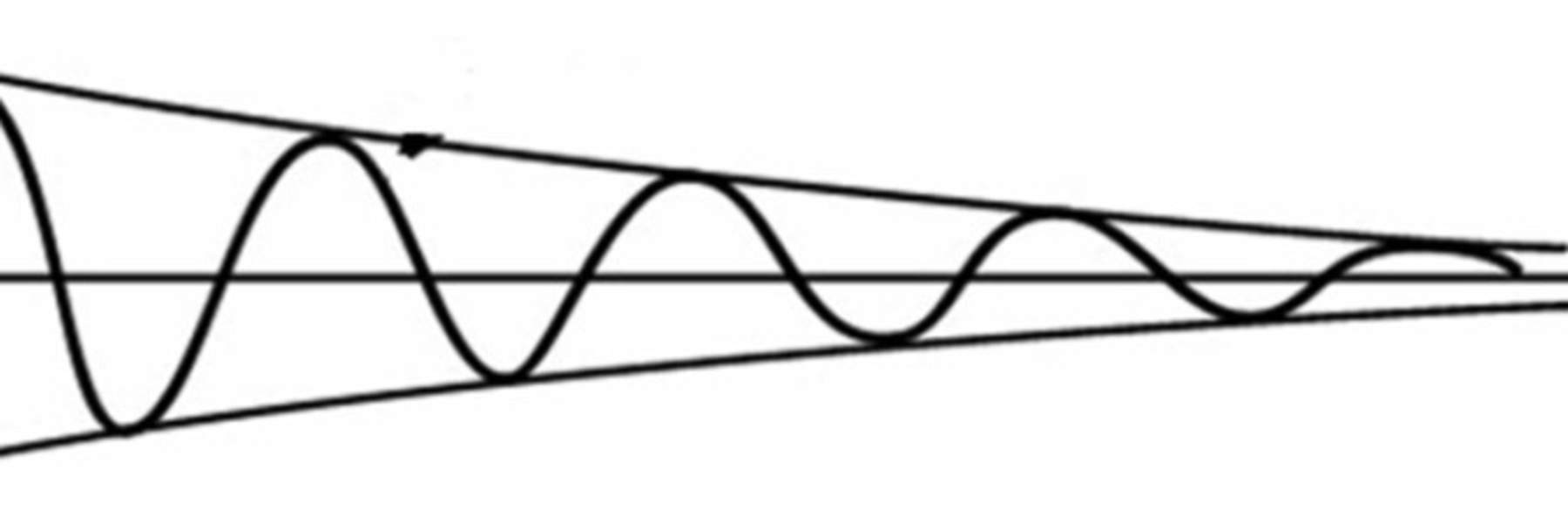

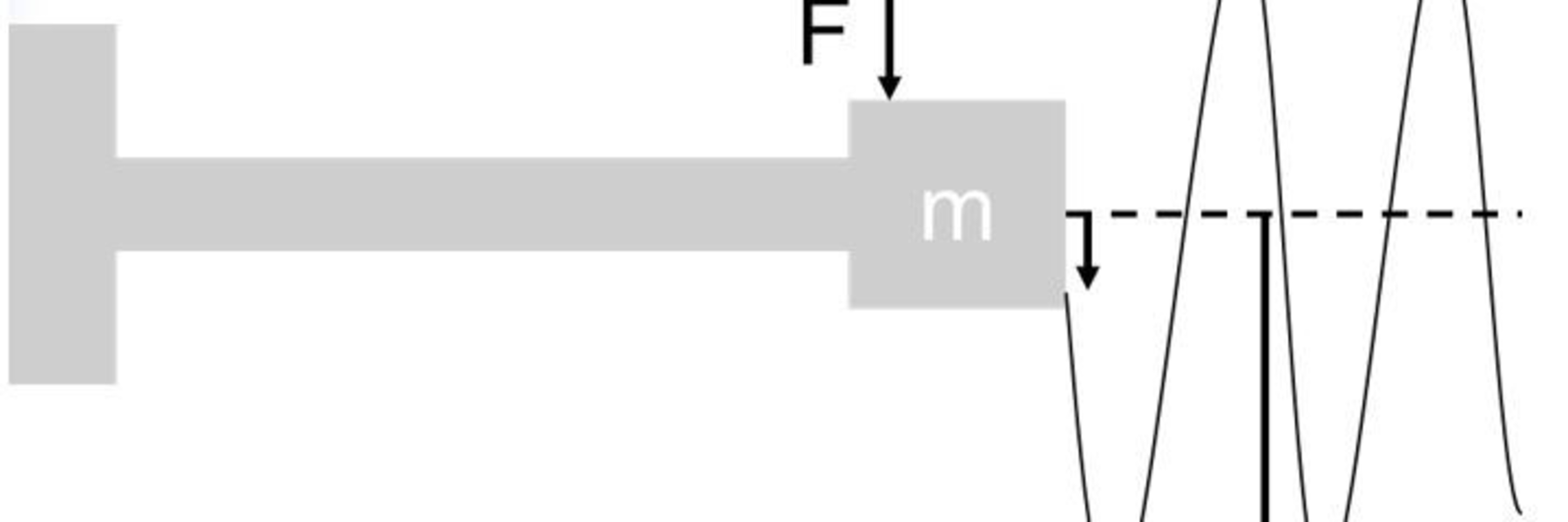

Abbildung 2 Freie Schwingungen

Eine freie Schwingung tritt auf, wenn eine Schwingung in einem mechanischen System ausgelöst wird, die dann frei schwingt. Vergleichbar mit einer Schaukel, die zurückgezogen und losgelassen wird. Das mechanische System schwingt dann in einer oder mehreren seiner „Eigenfrequenzen“ und dämpft dann auf Null.

Erzwungene Vibrationen bei der Bearbeitung

Erzwungene Vibrationen treten auf, wenn eine zeitvariable Störung (Last, Verschiebung oder Geschwindigkeit) auf ein mechanisches System trifft. Die Störung kann in regelmäßigen Abständen, stetig oder per Zufall erfolgen. Wenn eine nicht ausbalancierte Waschmaschine wackelt oder ein Gebäude während eines Erdbebens schwingt, sind dies Beispiele für erzwungene Schwingungen.

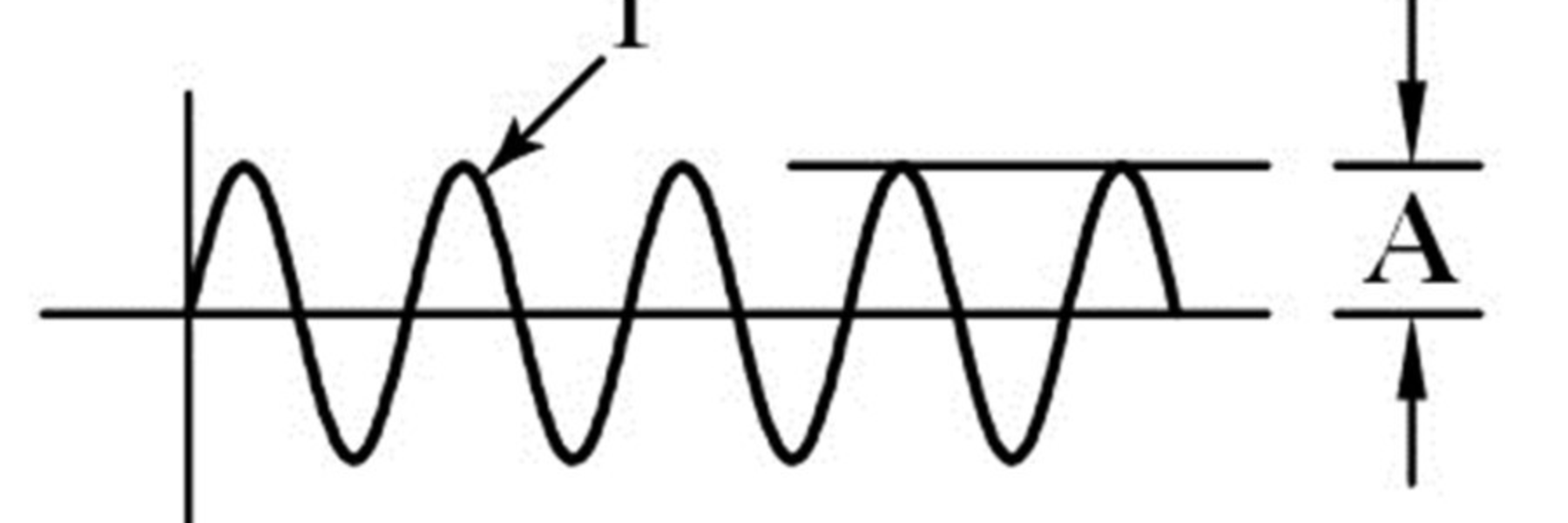

Abbildung 3 Erzwungene Schwingungen (f = Frequenz und A = Amplitude)

Der Frequenzgang des Systems stellt eines der wichtigsten Merkmale erzwungener Schwingung dar. Bei einem Phänomen namens Resonanz kann die Amplitude der Schwingung extrem hoch werden, wenn die Auftriebfrequenz sich der Eigenfrequenz eines leicht gedämpften Systems nähert. Die Eigenfrequenz eines Systems wird Resonanzfrequenz genannt. Wenn Sie ein Kind auf Schaukel anstoßen, müssen Sie dies zum richtigen Zeitpunkt tun, um den Schwung höher und höher zu bringen. Große Bewegungen erfordern keine große Kraftanwendung. Sie geben nur Energie hinzu. In Rotorlagersystemen wird jede Drehzahl, die eine Resonanzfrequenz erregt, als kritische Drehzahl bezeichnet.

Resonanzvibrationen bei der Bearbeitung

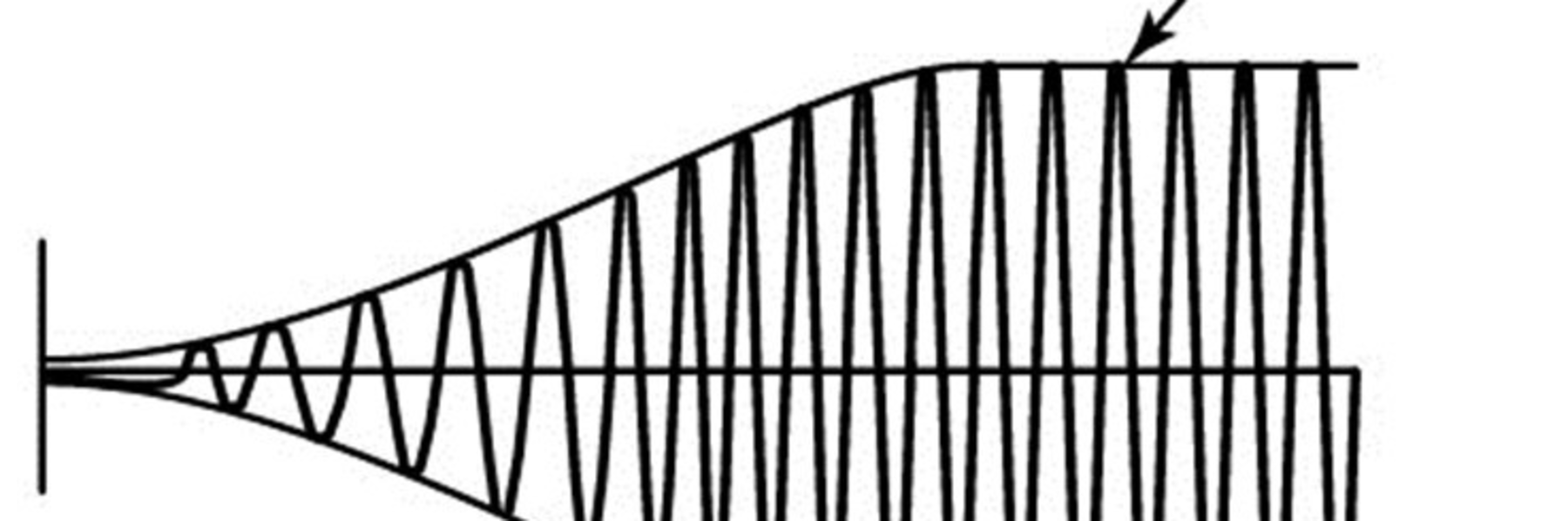

Resonanz in einem mechanischen System kann zu systemischem Versagen führen. Daher muss die Schwingungsanalyse vorhersagen, wann diese Art von Resonanz auftreten kann, und vorbeugende Maßnahmen festlegen. Eine zusätzliche Dämpfung kann das Ausmaß der Vibration erheblich reduzieren, ebenso wie eine Änderung der Steifigkeit oder Masse des Systems, um die Eigenfrequenz weiter von der Auftriebfrequenz zu verschieben. Wenn sich das System nicht ändern kann, kann sich möglicherweise die Kraftfrequenz verschieben (z. B. durch Ändern der Geschwindigkeit der Maschine, die die Kraft erzeugt).

Erfahren Sie mehr über Mikrovibrationen (Englisches Video)

Abbildung 4 Resonanzschwingungen.

die Rolle der Schnittkräfte

Die gleichen Kräfte, die Metall schneiden, wirken auch auf das Schneidwerkzeug. Diese Kräfte verformen und biegen das Schneidwerkzeug und können zu Vibrationen führen.

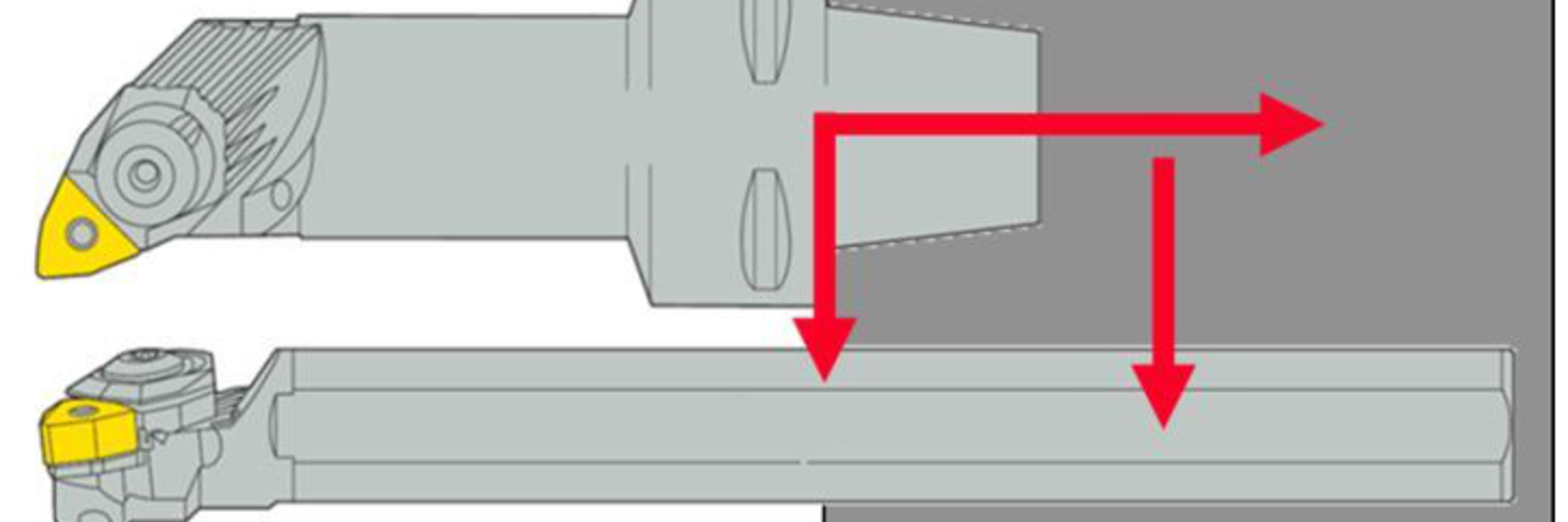

Abbildung 5 Schnittkräfte und mangelnde Werkzeugfestigkeit verursachen Vibrationen in der Zerspanung.

Die dynamische Natur der Schnittkräfte kann zu Resonanzschwingungen führen. Das Risiko einer solchen Situation steigt mit schlanken Schneidwerkzeugen oder Werkstücken, zu hohen Schnittkräften, Werkzeug- oder Werkstückmaterialien ohne Dämpfungsfähigkeit, falschen Schneidmethoden oder falscher Werkzeuggeometrie.

Abbildung 6 zeigt einen Werkzeughalter aus Stahl (Durchmesser 100 mm und 500 mm Überstand).

Abbildung 6 In einigen Situationen können dynamische Schnittkräfte zu Resonanzschwingungen führen

Bei einer statischen Schnittkraft von 500 N würde dieses Werkzeug um 25 µm deflektieren. Wenn die Schnittkraft bei 142 Hz in einem sinusförmigen Muster schwankte, würde eine variable Deflektion mit einer Amplitude auftreten, die 20-mal größer als die statische Deflektion ist. Dies würde zu Resonanzschwingungen führen.

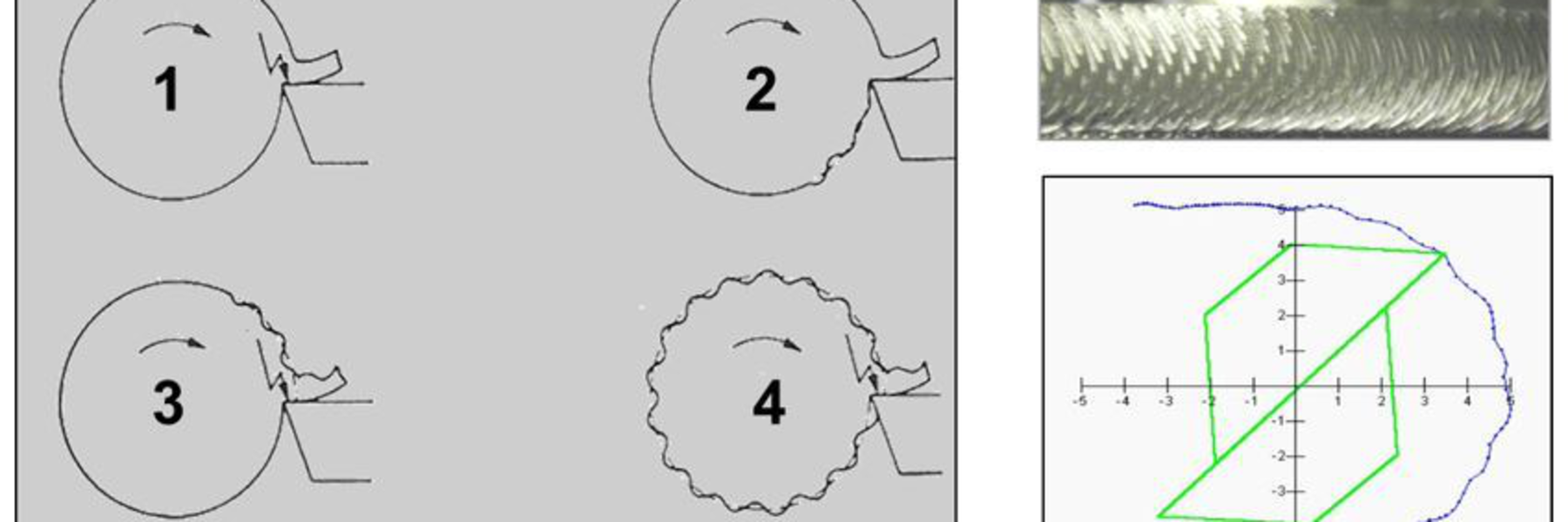

Resonanzschwingungen können auftreten, wenn die Frequenz, mit der die Schnittkraft auf die Schneidkante wirkt, der Eigenfrequenz (Resonanzfrequenz) des Schneidwerkzeugs entspricht. Veränderungen der Schnittbedingungen (Fräsen), starke, intermittierende Spanfragmentierung oder sogar eine Unregelmäßigkeit in der Materialstruktur können diese Situation verursachen (siehe Abbildung 7).

Zerspaner bezeichnen Resonanzschwingungen auch als Rattern. Rattern an sich ist kein Thema, aber in manchen Situationen kann Rattern die Qualität des Prozesses durch unkontrollierbaren Schneidkantenverschleiß oder mangelhafte Werkstückoberflächen gefährden. Diese Fälle erfordern die Unterdrückung von Rattern, was am einfachsten durch modifizierte Schnittbedingungen oder in einer zweiten Stufe durch modifizierte Werkzeugauswahl erreicht werden kann.

Abbildung 7 Unregelmäßigkeiten in der Materialstruktur können zu Vibrationen führen

Im obigen Beispiel stellt Phase 1 eine Situation dar, in der eine Werkstoffunregelmäßigkeit eine dynamische Komponente in der Schnittkraft erzeugt. In Phase 2 führt diese Unregelmäßigkeit im Werkstückmaterial zu Schwankungen in der Spandicke. Dies führt zu kontinuierlich dynamischen Schnittkräften. Wenn sich dann deren Frequenz der Eigenfrequenz des Werkzeugs nähert, kann es zu Resonanzschwingungen kommen.

Die Stabilität der Werkzeugmaschine spielt eine Rolle

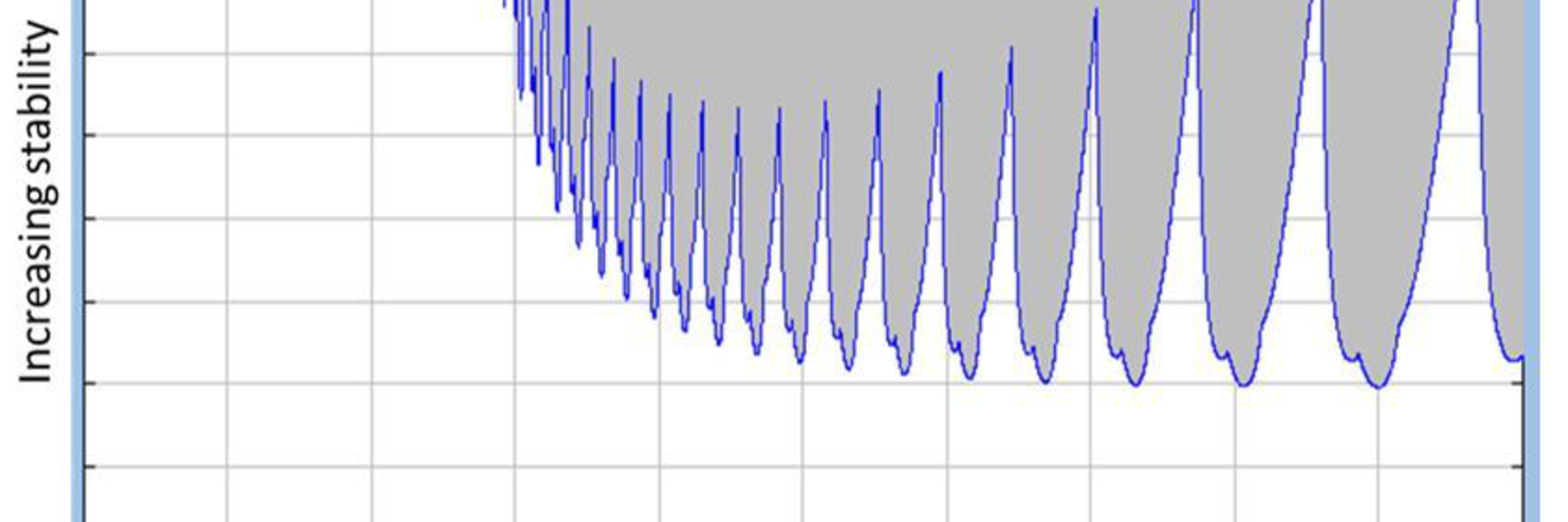

Jede Analyse von Vibrationen und deren Risiken während der Bearbeitung muss die Stabilität der Werkzeugmaschine berücksichtigen. Eine Werkzeugmaschine kann keine unbegrenzte Stabilität bieten und im Allgemeinen sinkt die Werkzeugstabilität mit steigender Drehzahl der Werkzeugspindel (siehe Abbildung 8).

Bild 8 Stabilitätskarten von Werkzeugmaschinen (Tlusty und Tobias)

Im Allgemeinen gilt: Je höher die Drehzahl (Umdrehungen pro Minute) der Werkzeugmaschine, desto höher ist die Vibrationsneigung. Bei bestimmten Geschwindigkeiten erhöht sich jedoch die Stabilität. Die für ein bestimmtes Schneidwerkzeug ausgewählte Drehzahl kann in einen Bereich mit geringer Stabilität fallen. Dies führt zu Vibrationen und damit der Notwendigkeit, die Maschine zu verlangsamen, um die Vibrationen zu eliminieren. Umgekehrt kann die ausgewählte Drehzahl in einen Bereich mit hoher Stabilität fallen, sodass die Zerspanungsbedingungen auf einem hohen Niveau bleiben. Wählen Sie die Drehzahl sorgfältig aus, um Vibrationen zu vermeiden. Insbesondere bei der Bearbeitung mit höheren Drehzahlen.

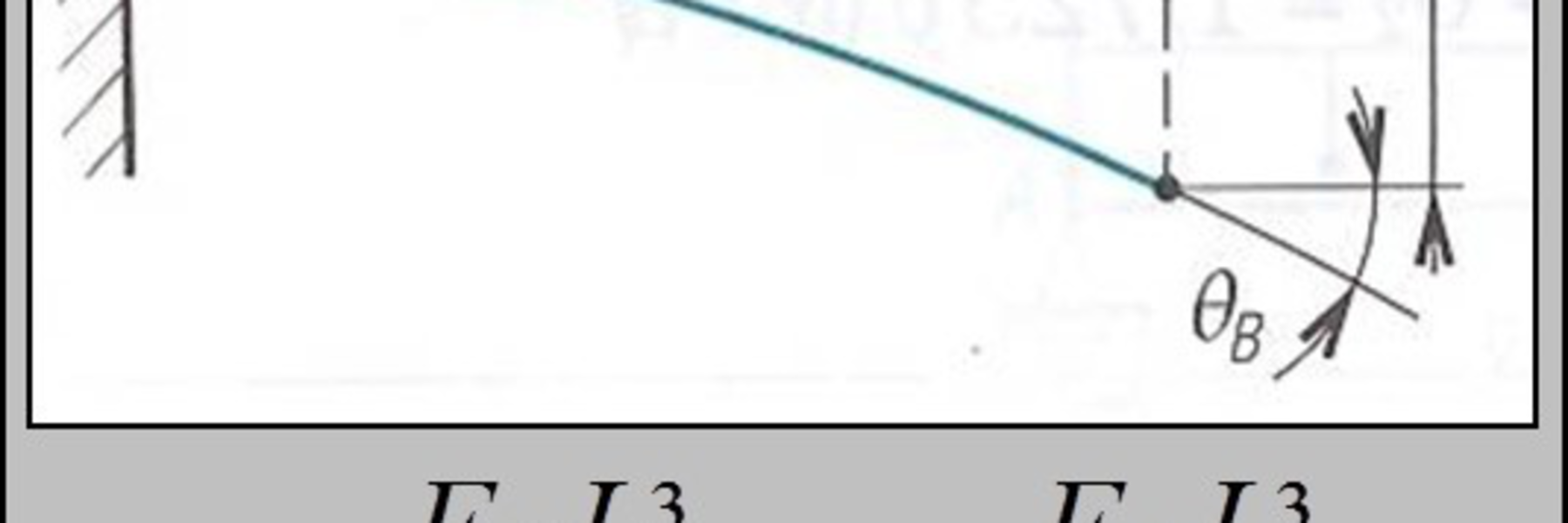

Wie kann die Biegung eines einseitig geklemmten zylindrischen Trägers bestimmt werden?

In der allgemeinen Mechanik zeigt das unten abgebildete Modell (Abbildung 9) die Biegung eines einseitig gespannten zylindrischen Trägers (z. B. eines Innenklemmhalters, eines Fräsers, eines Bohrers usw.). Vereinfacht ausgedrückt: Je größer die Durchbiegung, desto höher ist das Risiko schädlicher Vibrationen, einschließlich Resonanzschwingungen. Eine geringe Durchbiegung des Werkzeugs verringert die Vibrationsneigung.

Abbildung 9 Zusammenhang zwischen Durchbiegung, Kraft und den Hauptabmessungen eines einseitig gespannten zylindrischen Trägers.

So gesehen, verringert sich das Vibrationsrisiko mit einer minimalen Deflektion des Werkzeugs.

Dies kann auf verschiedene Weise erreicht werden.

- Reduzieren Sie die Zerspankraft oder ändern Sie die Richtung der Zerspankraft.

- Stärken Sie das Werkzeug, mit einer höheren Festigkeit gegenüber Deflektion. Die Formel in Abbildung 10 zeigt, dass die Verdoppelung der Projektionslänge die Durchbiegung um den Faktor 8 erhöht, während die Verdoppelung des Durchmessers die Durchbiegung um den Faktor 16 reduziert. Kürzere oder größere Werkzeuge neigen also weniger zu Vibrationen. Daher bietet das Längen-Durchmesser-Verhältnis (L/D = nicht unterstützte Länge oder Projektion, geteilt durch den Durchmesser) oft eine schnelle Analyse des Vibrationsrisikos. Einige Hinweise basierend auf dem Längen-Durchmesser-Verhältnis:Vibrationen treten in der Regel nicht auf, wenn das Längen-Durchmesser-Verhältnis weniger als 3 beträgt.Wenn das Längen-Durchmesser-Verhältnis zwischen 3 und 6 liegt, besteht ein höheres Vibrationsrisiko.Vibrationen treten wahrscheinlich auf, wenn das Längen-Durchmesser-Verhältnis zwischen 6 und 9 liegt.Wenn das Längen-Durchmesser-Verhältnis größer als 9 ist, treten definitiv Vibrationen auf und herkömmliche Werkzeuge können dies nicht lösen.

- Steiferes Werkzeugmaterial verwenden. Der Elastizitätsmodul (E) ist ein Hauptelement. Ersetzen Sie beispielsweise einen Stahl-Werkzeugschaft durch Hartmetall. Die Deflektion wird um bis zu 50% reduziert. Dieser Ansatz kann mit der Verwendung von konischen Werkzeugen kombiniert werden.

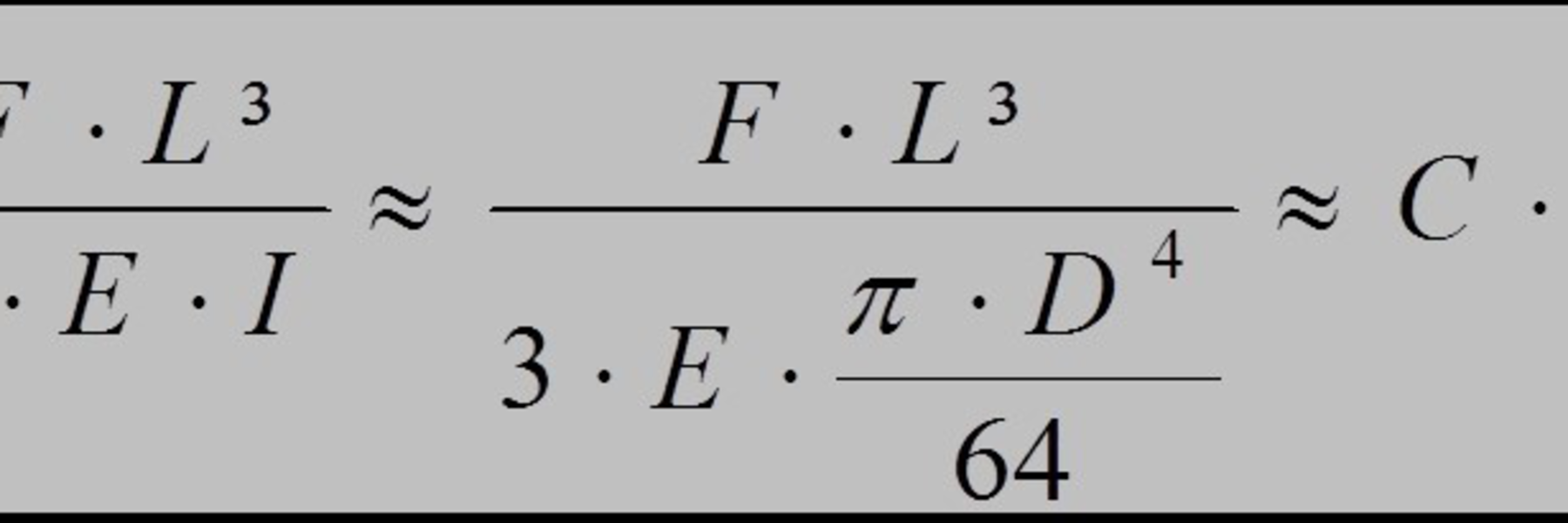

Überhang bei Vibrationen

Wenn Sie das Längen-Durchmesser-Verhältnis verwenden, um das Risiko von Vibrationen zu berechnen, seien Sie vorsichtig.. Die weitere Analyse der Formel in Abbildung 9 führt zu der Formel in Abbildung 10, die sehr aufschlussreich ist, wenn sie in dieser Form geschrieben und auf zwei Beispiele angewendet wird. Erstens würde ein Werkzeug mit einer Überhanglänge von 200 und einem Durchmesser von 50 mm ein Längen-Durchmesser-Verhältnis von 4 haben. Zweitens hätte ein anderes Werkzeug mit einer Länge von 100 mm und einem Durchmesser von 25 mm ebenfalls ein Längen-Durchmesser-Verhältnis von 4. Hätten beide Werkzeuge die gleiche Vibrationsneigung? Wenden Sie diese Werte für die beiden Werkzeuge in der Formel in Abbildung 10 an. Sie werden sehen, dass beim zweiten Werkzeug Deflektion und Vibrationsrisiko doppelt so hoch sind.

Bei hoher Vibrationsneigung ist der Durchmesser des Werkzeugs am wichtigsten.

Bild 10 Deflektion in Abhängigkeit von Überhanglänge und Durchmesser.

Wie kann man Vibrationen bei der Bearbeitung minimieren und steuern?

Einige praktische Schritte können die Vibrationsneigung minimieren oder vermeiden. Verwenden Sie alle diese Schritte, um die Größe oder die Richtung zu ändern, in der die Zerspankraft auf das Schneidwerkzeug wirkt.

- Verwenden Sie einen Schneidkantenwinkel von fast 90 Grad.

- Verwenden Sie einen kleineren Eckenradius und/oder eine schärfere Schneidkante.

- Verringern Sie Schnittgeschwindigkeit und Vorschub.

- Ändern Sie die Schnittgeschwindigkeit.

- Verwenden Sie ein besseres Aufnahmesystem (z. B. Seco-Capto- und Seco Steadyline-Werkzeuge).

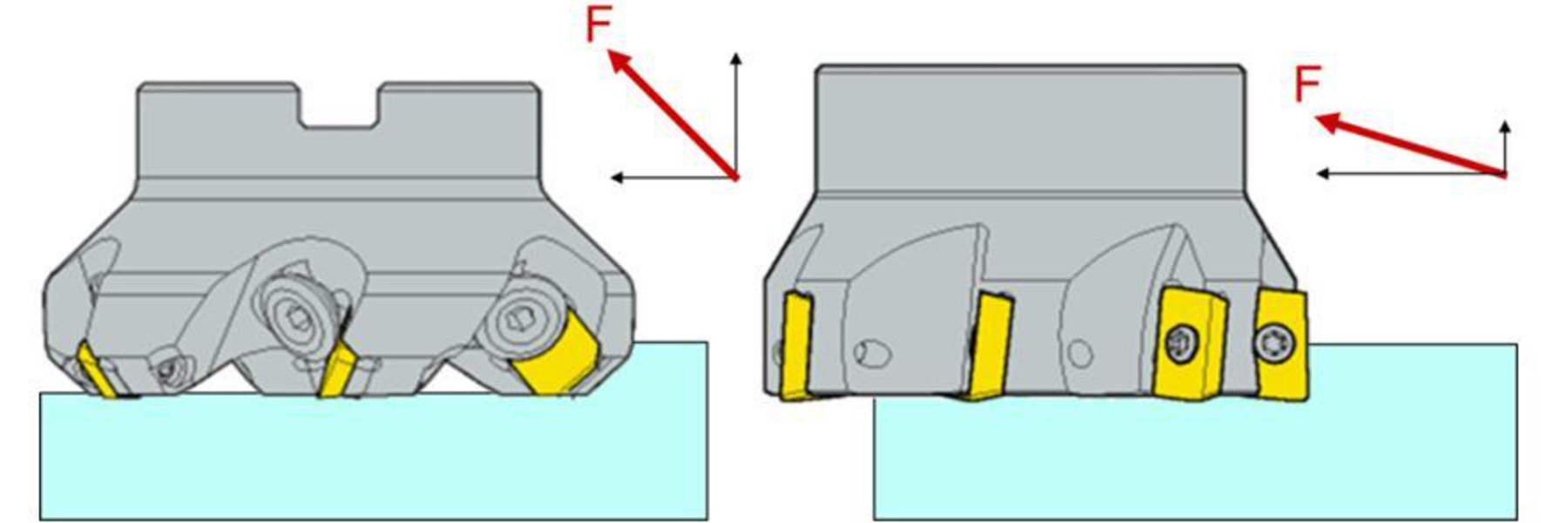

Wenden Sie den ersten Rat an – verwenden Sie einen Schneidkantenwinkel von fast 90 Grad – anders beim Fräsen. Wie beim Drehen wirkt die resultierende Zerspankraft grob senkrecht zu den Schneidkanten (Abbildung 12). Betrachten Sie den in der Spindel der Fräsmaschine gespannten Fräser und bewerten Sie das Deflektionsrisiko (Abbildung 13). Ermitteln Sie das Vibrationsrisiko anhand der Zerspankraft multipliziert mit dem Abstand zwischen der Richtung der Zerspankraft und einem „Bezugspunkt“ in der Spindel. Jede Werkzeugmaschinenspindel verfügt über einen festen Bezugspunkt, um den die Spindel schwingen kann.

Bild 11 eine bessere Aufspannung des Schneidwerkzeuges reduziert die Vibrationsneigung.

Beim Vergleich eines Eckfräsers (Schnittkantenwinkel von 90 Grad) mit einem Hochvorschubfräser (Schnittkantenwinkel nur wenige Grad) ist der Abstand zwischen der Richtung der Zerspankraft und dem Referenzpunkt kleiner, daher ist das Risiko von Vibrationen (bei gleichen Schnittkräften) kleiner.

Bild 12 Größe und Richtung der Zerspankraft für einen Fräser (etwa senkrecht zur Schneidkante).

Abbildung 13 (F x l) bestimmt die Vibrationsneigung beim Fräsen.

IHRE CHECKLISTEN ZUR REDUZIERUNG VON VIBRATIONEN JE NACH ANWENDUNG

WIE LASSEN SICH VIBRATIONEN BEIM FRÄSEN REDUZIEREN?

Um die Vibrationsneigung beim Fräsen zu reduzieren, wählen Sie geeignete Werkzeuge und Zerspanungsbedingungen aus, um die Größe und Richtung der Zerspankraft zu ändern.

- Wählen Sie Fräser mit weiter Teilung und spannen Sie sie mit dem kleinstmöglicher Projektion.

- Wählen Sie positive Geometrien.

- Wählen Sie einen Fräser mit geringerem Durchmesser und nutzen Sie ihn mit Steadyline-Werkzeugen.

- Wählen Sie einen kleinen Schneidkanten-Radius.

- Wählen Sie Hartmetallsorten mit einer dünneren Beschichtung.

- Verwenden Sie große Vorschübe pro Zahn. Verringern Sie die Rotationsgeschwindigkeit und halten Sie den Tischvorschub für größere Vorschübe pro Zahn aufrecht. Reduzieren Sie den Vorschub pro Zahn nicht, wenn Vibrationen auftreten.

- Reduzieren Sie axiale und radiale Schnitttiefen.

- Verwenden Sie stabile Fräser-Spannsysteme. Verwenden Sie bei modularen Werkzeughalter-Systemen die größtmögliche Anschlussgröße. Verwenden Sie konische Werkzeughalter.

- Positionieren Sie den Fräser in der Werkstückmitte. Wenden Sie Gegenlauffräsen an.

Beginnen Sie mit normalen Vorschüben und Schnittgeschwindigkeiten. Wenn Vibrationen auftreten, nehmen Sie nach und nach folgende Änderungen vor:

- Erhöhen Sie den Vorschub.

- Erhöhen Sie die Drehzahl.

- Reduzieren Sie die Drehzahl.

- Reduzieren Sie den Vorschub, bis die Vibrationen verschwinden oder zumindest minimiert werden.

WIE KÖNNEN SCHWINGUNGEN BEIM DREHEN REDUZIERT WERDEN?

Die folgenden Schritte wirken sich auf die Drehergebnisse aus. Verwenden Sie sie als Checkliste für die Fehlersuche bei Vibrationen.

- Wählen Sie das grundlegende Werkzeugsystem und die Abmessungen für maximale Stabilität und Steifigkeit. Spannen Sie Werkzeuge mit möglichst kurzer Projektionslänge. Dies führt zu einer höheren Eigenfrequenz des Werkzeugs und reduziert die Deflektion. So können Vibrationen leichter vermieden oder gedämpft werden.

- Wählen Sie Typ und Größe der Wendeschneidplatte und den Eckenradius sorgfältig aus. Wählen Sie den kleinstmöglichen Eckenradius, möglichst kleiner als die Schnitttiefe, um die passive Schnittkraft zu senken. Begrenzen Sie die Schnitttiefe zur Minimierung der Deflektion, um korrekte Bearbeitungstoleranzen für das Werkstück zu sichern. Wenn Vibrationen wahrscheinlich sind, wählen Sie eine Wendeschneidplatte mit einem kleinen oberen Winkel (60 oder 55 Grad), um leichtes Schneiden mit einer guten Kantenfestigkeit zu kombinieren.

- Wählen Sie eine Schneidplatte mit scharfer Schneidkantengeometrie für leichtes Schneiden und geringe Deflektion. Beachten Sie, dass schärfere Schneidkanten schwächer sind und einen korrekten Spanbruch erfordern.

- Wählen Sie eine Wendeschneidplatte mit einer zäheren Hartmetallsorte und schärferen Geometrien, auch wenn die Schneidkanten weniger fest sind und vorzeitig ausbröckeln oder brechen könnten. Um die Zuverlässigkeit und Standzeit der Werkzeuge zu erhöhen, sollten Sie schwächere Geometrie durch zähere Schneidstoffe ausgleichen.

- Wählen Sie die Zerspanungsbedingungen sorgfältig aus, um Schnitttiefen zu minimieren. Verwenden Sie bei erheblicher Vibrationsneigung einen Vorschub, der mindestens 25 % des Eckenradius beträgt. Bewerten Sie die Schnittgeschwindigkeit, um zu vermeiden, dass in einer Drehzahlzone mit geringerer Werkzeugmaschinenstabilität gearbeitet wird.

WIE KANN MAN VIBRATIONEN BEIM BOHREN REDUZIEREN?

Die folgenden Schritte wirken sich auf die Bohrergebnisse aus. Verwenden Sie sie als Checkliste für die Fehlersuche bei Vibrationen.

- Prüfen Sie das Längen-Durchmesser-Verhältnis und modifizieren Sie ggf. das Werkzeug. Können Sie einen größeren Werkzeugdurchmesser verwenden? Einen konischen Werkzeugtyp? Einen modularen Werkzeugtyp mit unterschiedlichem Durchmesser?

- Verwenden Sie die bestmögliche Werkzeugklemmung (Seco-Capto).

- Setzen Sie die Schneide in die Spitzenhöhe.

- Wählen Sie Schneidkanten mit positiven Geometrien und kleinem Radius. Wählen Sie Hartmetallsorten mit einer dünneren Beschichtung.

- Wählen Sie Typ und Größe der Wendeschneidplatte und den Eckenradius sorgfältig aus. Wählen Sie den kleinstmöglichen Eckenradius, möglichst kleiner als die Schnitttiefe, um die passive Schnittkraft zu senken. Begrenzen Sie die Schnitttiefe zur Minimierung der Deflektion, um korrekte Bearbeitungstoleranzen für das Werkstück zu sichern. Wenn Vibrationen wahrscheinlich sind, wählen Sie eine Wendeschneidplatte mit einem kleinen oberen Winkel (60 oder 55 Grad), um leichtes Schneiden mit einer guten Kantenfestigkeit zu kombinieren.

- Wählen Sie eine Schneidplatte mit scharfer Schneidkantengeometrie für leichtes Schneiden und geringe Deflektion. Beachten Sie, dass schärfere Schneidkanten schwächer sind und einen korrekten Spanbruch erfordern.

- Wählen Sie eine Wendeschneidplatte mit einer zäheren Hartmetallsorte und schärferen Geometrien, auch wenn die Schneidkanten weniger fest sind und vorzeitig ausbröckeln oder brechen könnten. Um die Zuverlässigkeit und Standzeit der Werkzeuge zu erhöhen, sollten Sie schwächere Geometrie durch zähere Schneidstoffe ausgleichen.

- Wählen Sie die Zerspanungsbedingungen sorgfältig aus, um Schnitttiefen zu minimieren. Verwenden Sie bei erheblicher Vibrationsneigung einen Vorschub, der mindestens 25 % des Eckenradius beträgt. Bewerten Sie die Schnittgeschwindigkeit, um zu vermeiden, dass in einer Drehzahlzone mit geringerer Werkzeugmaschinenstabilität gearbeitet wird.

Möchten Sie mehr wissen? Wir helfen Ihnen gerne bei der Optimierung Ihrer Bearbeitungsbedingungen und Ergebnisse.

Kontakt