Škoda Auto och Seco Tools samarbetar för att eliminera en flaskhals i produktionen

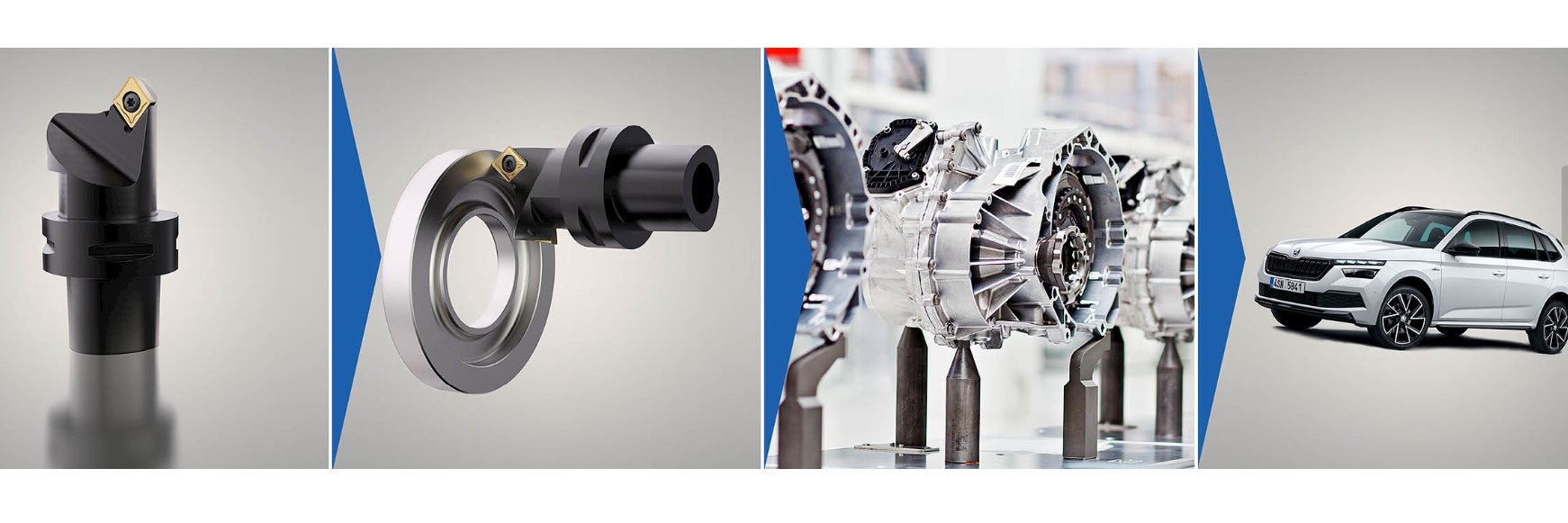

Även i en modern verksamhet som Škoda Auto i Tjeckien, finns det utrymme för förbättringar. För effektivare bearbetning av en komplex växellådskomponent, samarbetade Škoda och Seco Tools för att utveckla och utvärdera ett kombinerat skärverktyg. För att snabbt kunna skapa en icke-traditionell lösning, använde Secos tekniska specialister en 3D-modell och en innovativ verktygsdesign för att effektivisera och förkorta tillverkningstiden.Den grundades 1864. Škoda Auto i Vrchlabí, Tjeckien, har en lång och stolt tradition av framgångsrik tillverkning. Škoda har tillverkat bilar där sedan 1946, inklusive modellerna 1203, 105 och 120, och senast favoriterna Octavia och Roomster. År 2012 ändrades Škoda anläggningen till en helt uppdaterad tillverkare av bilkomponenter. Företaget tillverkar automatväxellådor som används i Škoda bilar och andra märken inom Škodas moderbolag, Volkswagen Group.

Cirka 1000 anställda arbetar tvåskift för att tillverka ca 2300 st tvåkopplings-, sjuväxlade DQ200-automatväxellådor med avancerad DSG-teknik för direktväxling. Produktionsanläggningen i Vrchlabí är en av regionens viktigaste industriarbetsgivare och en av de mest avancerade anläggningarna inom VW Group. I produktionsprocessen används modern teknik som stöder Industri 4.0, inklusive samarbetande robotar, självstyrande transportsystem och digitala tvillingar för tillverkning och dokumentation.

Partnerstvo Seco in Skoda

Škoda inser att varje anläggning – oavsett hur avancerad den är – har möjligheter för ytterligare förbättringar. Ett sådant projekt var att få bort en flaskhals från produktionen av en unik växellådsdel. Vid en svarvningsoperation användes tre olika ISO-skärverktyg och cykeltiden var nästan 51 sekunder. Den andra spindeln i CNC-maskinen var outnyttjad, vilket slösade bort produktionstid, medan övriga verktyg bearbetade detaljer.

Škoda försökte minska bearbetningstiden i maskinen och öka produktionskapaciteten. Olika leverantörer av skärverktyg föreslog att de skulle byta skär och ändra skärhastigheten, vilket inte gav önskad effekt. Förslagen genererade minimal tidsbesparing och gav ökade kostnader för verktyg.

Škoda bestämde sig sedan för att godkänna ett nytt tillvägagångssätt som Seco Tools föreslog. Seco skapade ett projekt för att utveckla och utvärdera ett kombinerat skärverktyg för exakt och effektiv bearbetning av växellådskomponenten. På bara fyra dagar utvecklade Secos tekniker en icke-traditionell lösning, och kunde presentera plastmodeller av två nya verktyg som tagits fram på en 3D-skrivare. Seco kunde i första förslaget presentera en unik lösning; ett enda skärverktyg som kunde utföra alla önskade operationer. Ytterligare två veckor senare visade ett produktionstest av verktyget sin helhetsfunktion och förmåga att uppfylla de nödvändiga parametrarna. Škoda införlivade denna lösning i sin ordinarie produktion cirka åtta veckor efter att projektet startade.

Med ett verktyg i stället för tre, minskade Škoda sina verktygsbyten mellan operationerna och förkortade produktionstiden. Analys av operationsförloppet gjorde det också möjligt för tekniker att optimera verktygsbanorna ytterligare och spara mer tid.

Det innovativa Seco-verktyget minskade bearbetningstiden till 40.2 sekunder, en besparing på 10.7 sekunder eller mer än 20 % av den ursprungliga cykeltiden. Med detta enastående resultat kunde Škoda spara mer än 10.000€ i verktygskostnader på ett år.

Applikationsingenjör Milan Kudrnáč och Key-account Manager Petr Zeman deltog från Seco i detta Škoda-projekt. Additiv tillverkning låg till grund och möjliggjorde snabb och billig framtagning av verktygsmodeller. Modellerna godkändes snabbt och enkelt med den nya lösningen och underlättade för att upptäcka eventuella produktionsproblem. Modellerna gav också ett utmärkt sätt att presentera en lösning för en tillverkningspartner.

Orodje po meri

Škoda och Seco hade ett nära samarbete för att stödja projektet. De anställda på Seco uppskattade Škodas aktiva förhållningssätt till projektet, intresse för utvecklingsprocessen och möjligheten att kunna samarbeta direkt i verkstaden. Bra kommunikation var nyckeln till detta framgångsrika samarbete.

Vladimir Flandera, specialist på mekanisk bearbetning vid Škoda Auto i Vrchlabí, var projektledare. Han uppskattade också vikten av att Seco aktivt arbetar snabbt och flexibelt, samt kontinuerlig och öppen kommunikation.

Genom att nå sitt huvudsakliga mål i detta projekt, kunde Škoda spara 10,650 EUR årligen i bara verktygskostnader. Ytterligare besparingar kunde göras genom att använda endast ett skärverktyg, som kostade mindre än de tre ISO-verktyg som tidigare användes. Den största effekten kom dock från att flaskhalsen kunde elimineras. Det specialkonstruerade verktyget jämnade ut arbetsflödet och minskade avsevärt stilleståndstiden innan CNC-maskinens andra spindel kunde bearbeta efterföljande operation. Den kortare bearbetningstiden minskade också användningen av tryckluft för att kyla ner och ta bort spån från skärzonen.

Med 3D-print har Škoda utvecklat riktiga modeller av detaljer. Baserat på goda erfarenheter av detta projekt, fortsatte företaget att använda metoden på andra projekt. Škodas interna tävling för innovationer godkände denna framgångshistoria, och lösningen används nu globalt i andra VW-produktionsanläggningar.

Dipl.-Ing. Ivan Slimák, VD för Škoda Auto i Vrchlabí, var mycket positiv över projektet, och påpekade det effektiva samarbetet mellan Škoda och Seco Tools – inte bara gällande kostnadsbesparingar. Den största fördelen enligt Ivan Slimák, var möjligheten att kunna dela erfarenheter, samt den yrkesmässiga och personliga utvecklingen av personerna som deltog. "Det är mycket viktigt att den tjeckiska industrin kan hålla jämna steg med den föränderliga världen med den senaste tekniken och yrkeskunniga människor som kan leda industrin vidare", säger han.

Vill du har mer information om våra verktyg och olika lösningar, vänligen kontakta din Seco-representant.

Kontakta din Seco-representatn