Škoda Auto und Seco Tools beseitigen gemeinsam einen Engpass in der Produktion

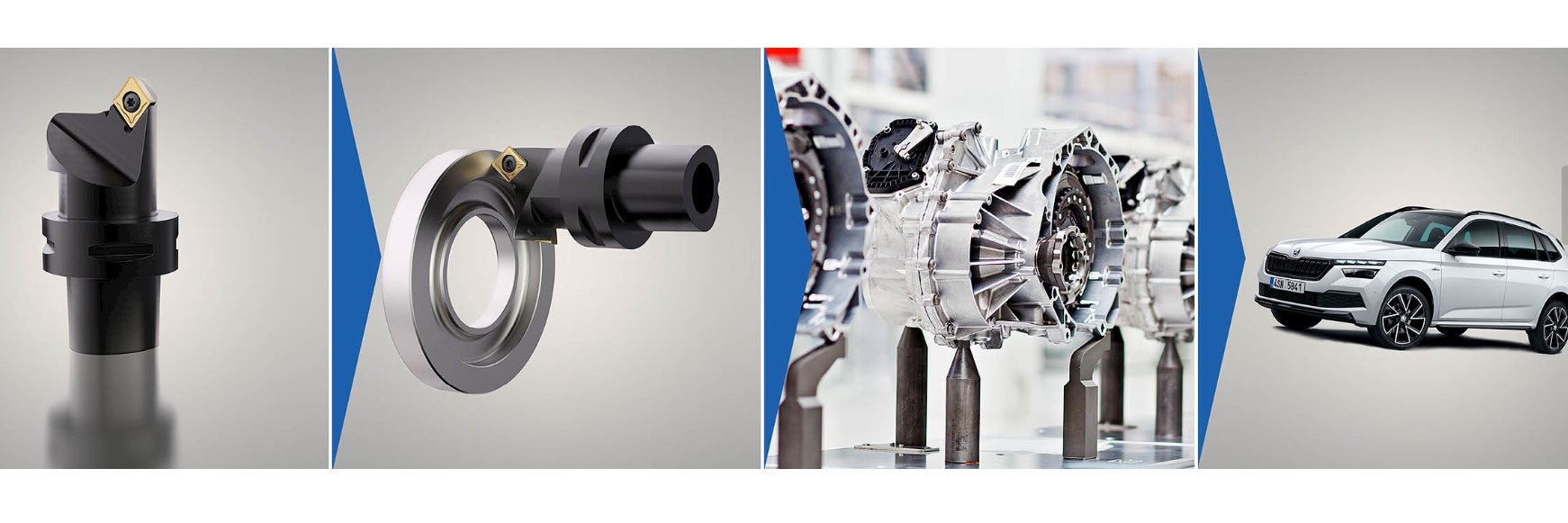

Auch in einem modernen Betrieb, wie dem Škoda-Auto-Werk in der Tschechischen Republik, bestehen Verbesserungsmöglichkeiten. Für eine effizientere Bearbeitung eines komplexen Getriebebauteils haben Škoda und Seco Tools gemeinsam ein kombiniertes Schneidwerkzeug entwickelt und evaluiert. Die Zerspanungsexperten von Seco verwendeten ein 3D-gedrucktes Modell und ein innovatives Werkzeugdesign, um die Produktion zu verschlanken und zu verkürzen, und führten so schnell zu einer unkonventionellen Lösung.Das im Jahre 1864 in Vrchlabí, Tschechische Republik, gegründete Produktionswerk Škoda Auto, steht für eine lange, stolze Tradition exzellenter Fertigung. Škoda produziert dort seit 1946 Autos, darunter die Modelle 1203, 105 und 120 sowie in jüngster Zeit die Modelle Favorit, Octavia und Roomster. Im Jahr 2012 hat Škoda das Werk nach dem neuesten Stand der Technik für die Herstellung von Fahrzeugkomponenten umgebaut. Das Unternehmen produziert Automatikgetriebe mit Direktschaltung , die in Škoda-Autos und anderen Marken des Volkswagen-Mutterkonzerns von Škoda verwendet werden.

Rund 1.000 Škoda Mitarbeiter arbeiten in zwei Schichten pro Tag, um bis zu 2.300 Zweikupplungsgetriebe DQ200 mit sieben Geschwindigkeiten und fortschrittlicher DSG-Direktschalttechnik zu produzieren. Die Produktionsstätte in Vrchlabí ist einer der wichtigsten Industriearbeitgeber der Region und gehört zu den modernsten Anlagen innerhalb des VW-Konzerns. Der Produktionsprozess nutzt modernste Technologien, die Industrie 4.0 unterstützen, einschließlich kollaborativer Roboter, autonomer Transportsysteme und dem digitalen Zwilling-Ansatz für Fertigungsdesign und Dokumentation.

Seco and Skoda partnership

Škoda ist sich bewusst, dass jede Einrichtung – egal wie modern – Möglichkeiten für weitere Optimierungsprojekte bietet. Ein solches Projekt zielte darauf ab, einen Engpass aus der Produktion eines einzigartigen Getriebeteils zu entfernen. Bei einem Drehvorgang wurden drei verschiedene ISO-Schneidwerkzeuge verwendet und es wurden fast 51 Sekunden Zykluszeit benötigt. Die zweite Spindel des CNC-Drehzentrums befand sich im Leerlauf und verschwendete so Produktionszeit, während die drei Werkzeuge die Teile bearbeiteten.

Škoda versuchte, die Bearbeitungszeit am Drehzentrum zu reduzieren und die Produktionskapazität zu erhöhen. Verschiedene Anbieter von Schneidwerkzeugen schlugen vor, Wendeschneidplatten und Schnittgeschwindigkeiten zu ändern, was nicht die gewünschten Wirkung erzielte. Die Vorschläge erzielten minimale Zeitersparnis bei der Maschine und erhöhte Werkzeugkosten.

Dann beschloss Škoda, einen innovativen Ansatz von Seco Tools zu akzeptieren. Seco hat ein Projekt zur Entwicklung und Evaluierung eines kombinierten Schneidwerkzeugs für die präzise und effiziente Bearbeitung des Getriebebauteils ins Leben gerufen. In nur vier Tagenentwickelten die Seco-Spezialisten eine unkonventionelle Lösung und präsentierten 3D-gedruckte Kunststoff-Modelle zweier Werkzeuge. Die Details des ersten Vorschlags von Seco enthielten eine einzigartige Lösung: Ein Mehrzweck-Schneidwerkzeug, das alle gewünschten Operationen ausführen konnte. In nur zwei weiteren Wochen bewies ein Produktionstest des Werkzeugs seine Gesamtfunktionalität und die Fähigkeit, die erforderlichen Teileparameter zu erfüllen . Škoda setzte diese Lösung etwa acht Wochen nach Projektbeginn in die reguläre Produktion ein.

Mit einem statt drei Werkzeugen eliminiert Škoda Werkzeugwechsel zwischen den Operationen und verkürzte die Produktionszeit. Durch die Analyse der Betriebsabfolge konnten Techniker die Werkzeugbahnen weiter optimieren und mehr Zeit einsparen.

Mit dem innovativen Seco-Werkzeug konnte die Bearbeitungszeit auf 40,2 Sekunden reduziert werden, das entspricht einer Einsparung von 10,7 Sekunden oder mehr als 20 % der ursprünglichen Zykluszeit. Durch dieses hervorragende Ergebnis konnten bei Škoda innerhalb eines Jahres mehr als 10.000 € an Werkzeugkosten eingespart werden.

Der Anwendungstechniker Milan Kudrnáč und Key-Account Manager Petr Zeman vertraten Seco in diesem Škoda-Projekt. Die additive Fertigung unterstützte ihre Bemühungen und ermöglichte eine schnelle, kostengünstige Generierung von Werkzeugmodellen. Die Modelle validierten die neue Lösung schnell und einfach und halfen dabei, potenzielle Produktionsprobleme aufzudecken. Auch boten sie eine perfekte Möglichkeit, einem Fertigungspartner eine Lösung zu präsentieren.

The custom tool

Škoda und Seco arbeiteten eng zusammen, um das Projekt zu unterstützen. Seco-Mitarbeiter schätzten den aktiven Ansatz von Škoda bei dem Projekt, das Interesse des Automobilherstellers am Entwicklungsprozess und die Möglichkeit, direkt in der Werkstatt zusammenzuarbeiten. Eine gute Kommunikation war der Schlüssel zu dieser erfolgreichen Zusammenarbeit.

Vladimir Flandera, Spezialist für mechanische Bearbeitung im Škoda-Auto-Werk in Vrchlabí, leitete die Beteiligung seines Unternehmens an diesem Projekt. Er schätzte die Bedeutung des aktiven Ansatzes, der Schnelligkeit und Flexibilität von Seco sowie der kontinuierlichen und vollständigen Kommunikation.

Durch die 3D-Drucktechnologie hat Škoda reale Modelle von Werkzeugkonzepten entwickelt. Basierend auf den hervorragenden Erfahrungen mit diesen Bemühungen hat das Unternehmen den Ansatz auch bei anderen Projekten genutzt. Der interne Innovationswettbewerb von Škoda würdigte diesen Erfolg, und das Werk in Vrchlabí setzt diese Lösung nun weltweit in anderen VW-Produktionsstätten ein.

Dipl.-Ing. Ivan Slimák, PhD., Geschäftsführer der Vrchlabí-Anlage von Škoda Auto, gab eine äußerst positive Bilanz des Projekts zur Werkzeugentwicklung und wies auf die effektive Zusammenarbeit zwischen Škoda und Seco Tools hin – und zwar nicht nur in Bezug auf Kosteneinsparungen. Der größte Vorteil seiner Meinung nach, war die Möglichkeit, Erfahrungen zu teilen, sowie die berufliche und persönliche Entwicklung der beteiligten Personen. „Es ist sehr wichtig zu zeigen, dass die tschechische Industrie mit den neuesten Technologien mit dem Wandel der Welt Schritt halten kann und über qualifizierte Mitarbeiter verfügt, die sie weiter führen können“, sagte er.

Wenn Sie mehr über unsere Lösungen und darüber erfahren möchten, wie wir Ihr Projekt unterstützen können, kontaktieren Sie uns.

Kontaktieren Sie uns