Škoda Auto a Seco - spolupráce na eliminaci úzkého místa ve výrobě

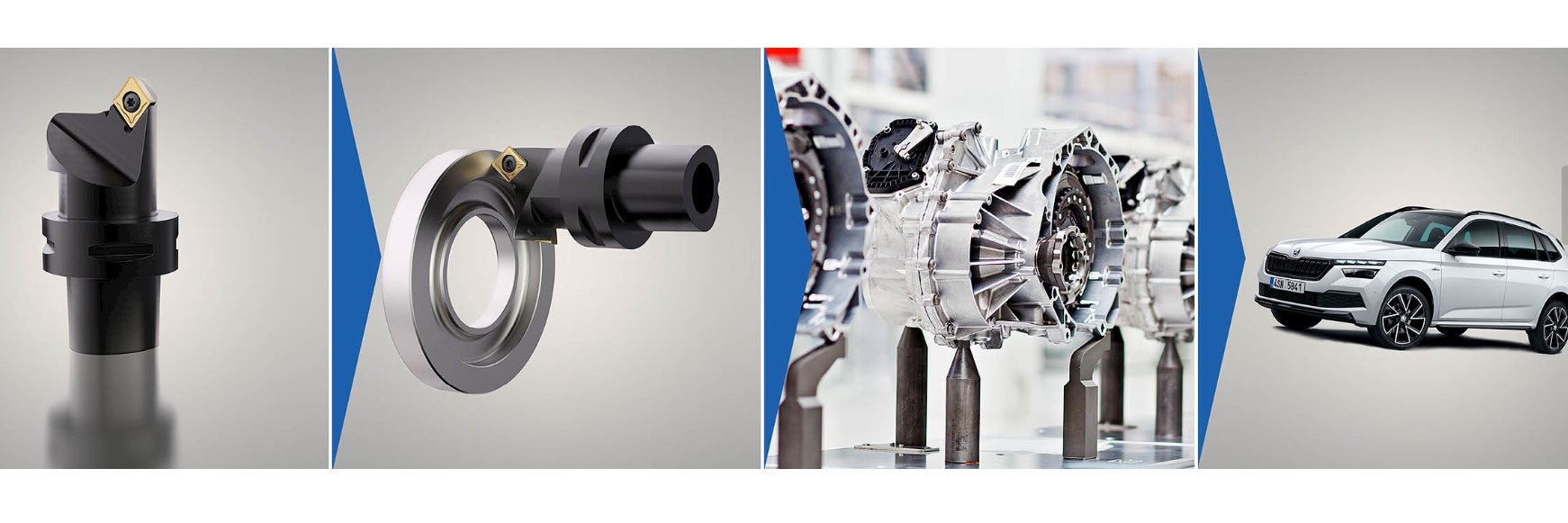

Dokonce i v tak moderních výrobních provozech, jaké má Škoda Auto v České republice, existují zajímavé možnosti pro zlepšení. V případě efektivního obrábění komplexního dílu převodovky proběhla účinná spolupráce mezi Škodou a Seco ve věci vývoje a ověření kombinovaného nástroje. Techničtí specialisté Seco využili 3D model nástroje a inovativní konstrukci pro zkrácení výroby, aby mohli rychle připravit toto netradiční řešení.Výrobní provoz společnosti Škoda Auto ve Vrchlabí byl založen již roku 1864, a má tak za sebou bohatou historii spolehlivé produkce. Automobily se zde vyráběly od roku 1946, včetně modelových řad 1203, 105 a 120, k nimž později přibyly i vozy Favorit, Octavia a Roomster. V roce 2012 provoz ukončil montáž vozů a plně se transformoval na výrobu automobilových součástí. Společnost zde nyní produkuje automatické převodovky s přímým řazením, používané pro vozy Škoda i ostatní značky ze skupiny Volkswagen Group.

Zhruba 1 000 zaměstnanců denně vyrobí ve dvousměnném provozu 2 300 dvouspojkových 7-rychlostních automatických převodovek typu DQ200 s pokročilým systémem přímého řazení DSG. Výrobní závod ve Vrchlabí je také jedním z nejvýznamnějších průmyslových zaměstnavatelů v regionu a patří mezi nejmodernější provozy v rámci VW Group. Výrobní proces využívá nejpokročilejších technologií v souladu s přístupem Industry 4.0, včetně kolaborativních robotů, autonomních transportních systémů a digitálních dvojčat, podporujících přípravu a dokumentaci výroby.

Škoda zjišťuje, že každý výrobní závod - jakkoli pokročilý - představuje také možnosti pro optimalizační projekty. Jeden takový projekt cílil i na odstranění úzkého místa ve výrobě konkrétního dílu převodovky. Operace soustružení vyžadovala nasazení 3 různých ISO nástrojů a cyklový čas přitom činil téměř 51 sekund. Druhé vřeteno CNC soustružnického centra muselo čekat, než tato trojice nástrojů provede potřebné obrobení na hlavním vřeteni.

Škoda hledala možnosti, jak zkrátit čas obrábění na tomto pracovišti a zvýšit tak výrobní kapacitu. Různí dodavatelé nástrojů navrhovali nasazení jiných břitových destiček a řezných rychlostí, což však nepřinášelo kýžený efekt. Taková řešení znamenala pouze minimální časové úspory, ale navíc i růst nákladů na nástroje.

Společnost Škoda se rozhodla jít cestou inovativního přístupu s odborníky Seco Tools. Ti nabídli projekt vývoje a ověření kombinovaného nástroje pro přesné a účinné obrobení potřebného komponentu převodovky. Trvalo jen čtyři dny, než připravili techničtí specialisté Seco netradiční řešení, které prezentovali s pomocí dvou modelů nových nástrojů, vytištěných na 3D tiskárně od společnosti Průša. Při posuzování detailů vyústil původní návrh v unikátní řešení: jediný víceúčelový obráběcí nástroj, který zvládne provést veškeré potřebné operace. Za další dva týdny byla provedena zkouška nástroje přímo ve výrobě a prověřena jeho funkčnost a schopnost dosáhnout všech nároků. Společnost Škoda tak mohla zavést toto řešení do pravidelného provozu zhruba do osmi týdnů od začátku projektu.

Použitím jediného nástroje namísto tří se podařilo eliminovat časy nástrojových výměn mezi operacemi a zkrátit tak dobu výroby. Analýza sledu operací umožnila technikům dále optimalizovat dráhy nástrojů a uspořit ještě více času.

Inovativní řešení Seco zkrátilo konečnou dobu obrábění na 40,2 sekundy a uspořilo 10,7 sekundy, tedy více než 20% původního cyklového času operace. Tento vynikající výsledek přinesl společnosti Škoda Auto úsporu více než 10 000 EUR z nákladů na nástroje za jediný rok.

Za společnost Seco Tools se na tomto projektu Škoda podíleli aplikační technik Milan Kudrnáč a key-account manager Petr Zeman. Aditivní výroba zásadně podpořila jejich snažení a umožnila velmi rychle a levně připravit modely nových nástrojů. Tyto modely pak umožnily jednoduše a rychle ohodnotit nové řešení a pomohly odhalit potenciální problémy ve výrobě. Jde též o perfektní způsob prezentace nástrojového řešení vůči partnerské společnosti.

Škoda Auto i Seco Tools spolupracovaly na tomto projektu velice úzce. Zástupci Seco oceňovali aktivní přístup ze strany pracovníků Škoda, jejich zájem o průběh celého procesu a možnosti přímé spolupráce v podmínkách výrobního provozu. Dobrá komunikace je zkrátka základem pro jakoukoli úspěšnou spolupráci.

Pan Vladimír Flandera, specialista pro mechanické obrábění ve výrobním závodě Škoda Auto ve Vrchlabí, stál v tomto projektu na straně výrobce. Také on zdůrazňuje důležitost aktivního přístupu, rychlosti a flexibility ze strany dodavatele, stejně jako pravidelnou a otevřenou komunikaci.

Dosažením cíle tohoto projektu ušetřila společnost Škoda 10 650 € v přímých ročních nákladech na nástroje. Další úspory vycházení z použití unikátního specializovaného nástroje, jehož cena je přitom nižší, než za původní tři ISO nástroje. Největším přínosem tohoto řešení je ovšem eliminace úzkého místa ve výrobním procesu. Nástroj speciální konstrukce zlepšuje celkový tok výroby a významně snižuje čas čekání druhého vřetena CNC obráběcího centra před provedením následných operací na daném obrobku. Kratší doba zpracování také snižuje spotřebu tlakového vzduchu pro ochlazování a odvádění třísek ze zóny řezu.

Pomocí technologie 3D tisku získala Škoda skutečné fyzické modely nástrojových konceptů. Díky této vynikající zkušenosti počítá společnost s dalším využitím tohoto přístupu i na dalších projektech. Toto řešení slavilo úspěch také v interní inovační soutěži, a výrobní provoz ve Vrchlabí tak přispěl k využití nového řešení i v rámci dalších závodů koncernu VW.

Ing. Ivan Slimák, PhD., výkonný ředitel výrobního závodu Škoda Auto ve Vrchlabí, rovněž vyjádřil velmi pozitivní názor na tento úspěšný projekt, s důrazem na efektivní spolupráci mezi Škoda Auto a Seco Tools – a to nejen v úsporách nákladů. V jeho očích je největším přínosem využití příležitosti ke sdílení zkušeností, stejně jako profesní i osobní růst zainteresovaných pracovníků. "Je velmi důležité ukázat, že český průmysl dokáže v oblasti nových technologií držet krok se světem, a že má schopné lidi, kteří mohou tyto aktivity dále úspěšně rozvíjet," uvedl na závěr.

Chcete-li se dovědět více o našich řešeních a podpoře projektů, neváhejte nás kontaktovat.

Kontaktujte nás