¿Qué es el grupo de materiales M?

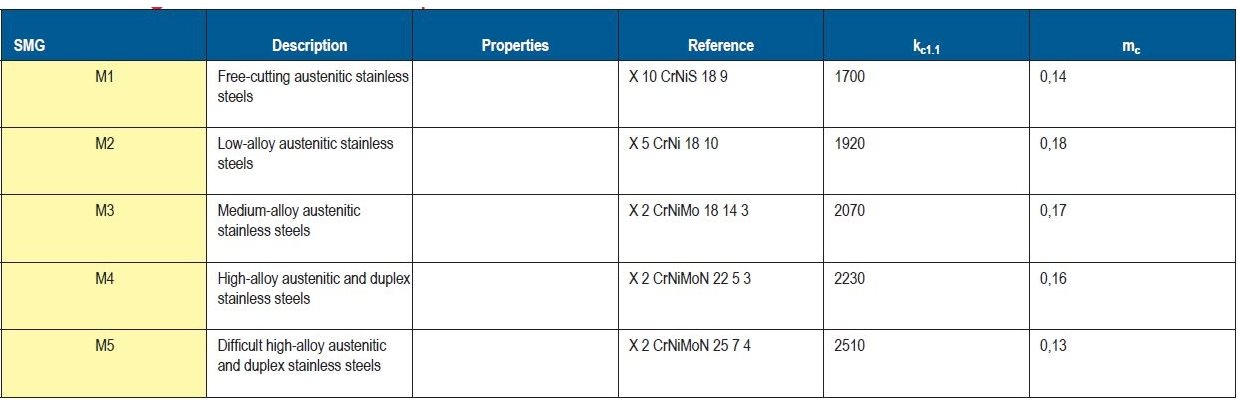

A pesar de ser reemplazado por acero inoxidable ferrítico para aplicaciones no críticas, el acero inoxidable austenítico es la opción más común cuando la corrosión es un problema. Existe una amplia gama de calidades austeníticas optimizadas para resistir la corrosión en diversos entornos. El aumento del contenido de Cr, Mo y N tiende a mejorar la resistencia a la corrosión, pero al mismo tiempo reduce la maquinabilidad. Las adiciones de aleación de Ti pueden contribuir al desgaste abrasivo de las herramientas.

Los aceros inoxidables dúplex consisten en cantidades aproximadamente iguales de ferrita y austenita. Combinan la resistencia a la corrosión con una mayor resistencia en comparación con los grados austeníticos, lo que significa que se puede utilizar menos material y reducir el peso. También contienen menos níquel que los correspondientes grados austeníticos, lo que a menudo es un beneficio en función de los costos.

Los aceros inoxidables austeníticos y dúplex no se pueden endurecer mediante el endurecimiento como los aceros al carbono, sino que se endurecen por deformación. Por lo tanto, las piezas en frío, los bordes biselados y las superficies mecanizadas o con chorro de inyección son considerablemente más difíciles que el material a granel. Las adiciones de azufre (superiores al 0,020%) pueden aumentar considerablemente la maquinabilidad de estos materiales, pero también pueden afectar a otras propiedades como la resistencia a la corrosión, la soldabilidad y la ductilidad en caliente. Por esta razón, el material de la barra se trata con más frecuencia para mejorar la maquinabilidad que, por ejemplo, el material de la placa. Los aceros inoxidables con maquinabilidad mejorada a menudo llevan marcas como Sanmac, PRODEC o Ugima.

Se utiliza a menudo en aplicaciones que hacen una demanda limitada de resistencia a la corrosión. El material ferrítico es relativamente de bajo costo debido al limitado contenido de Ni. Ejemplos de aplicaciones:

- ejes para bombas,

- turbinas,

- turbinas de vapor y agua,

- tuercas,

- Tornillo

- calentadores de agua caliente,

- industrias de procesamiento de pasta y alimentos, debido a los menores requisitos de resistencia a la corrosión.

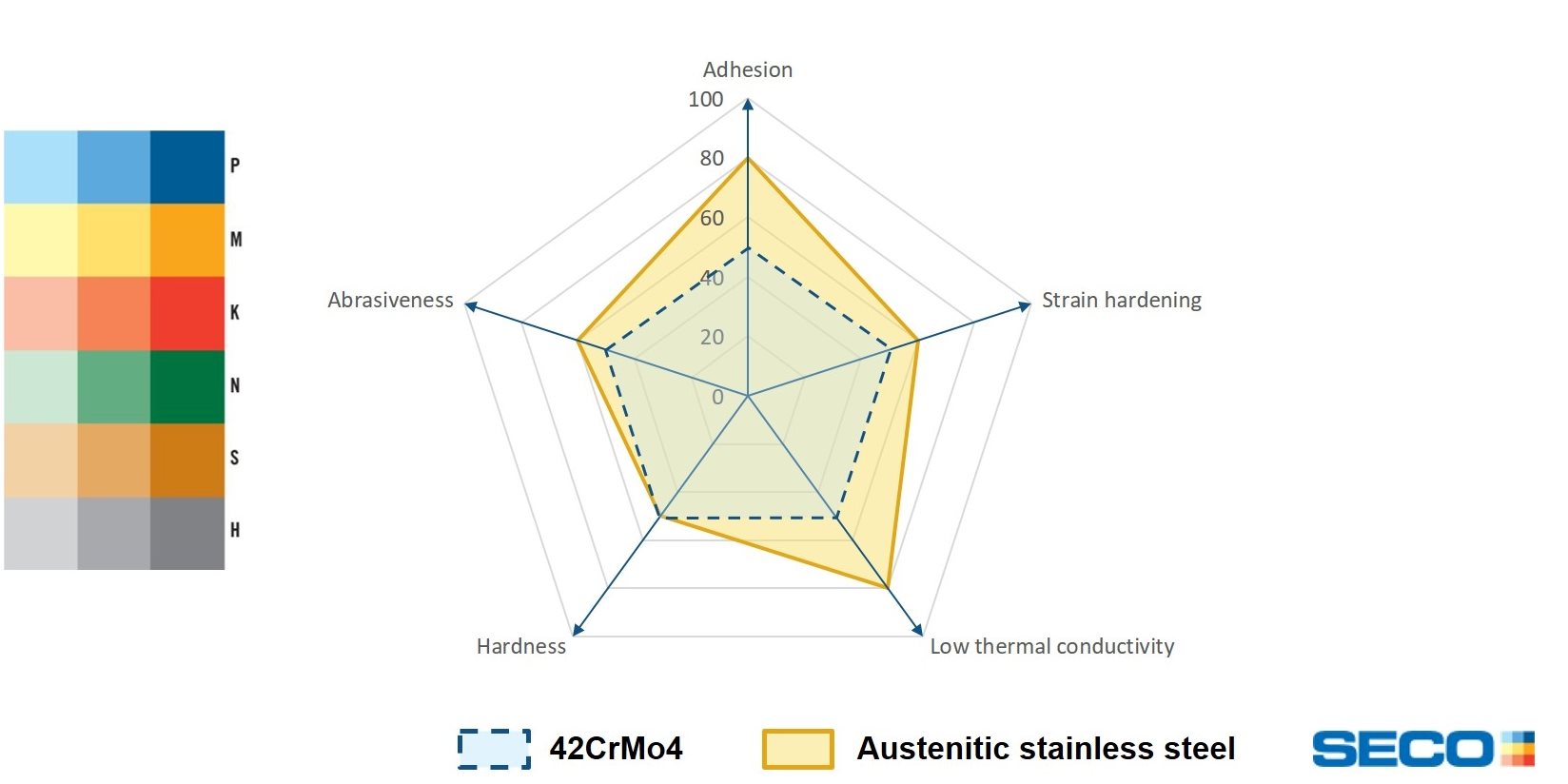

Pentagrama ISO M.

Seco clasifica la maquinabilidad de los materiales en función de 5 propiedades principales: abrasión, ductilidad, temple por deformación, conductividad térmica y dureza.

ABRASIVIDAD, se define como variaciones de dureza causadas por elementos de aleación capaces de formar carburo duro, óxido y partículas intermetálicas. Esto provoca un desgaste excesivo en el filo de corte. Algunos ejemplos de materiales altamente abrasivos son las aleaciones de níquel y los plásticos reforzados con fibra de carbono.

LA DUCTILIDAD, que resulta en la adhesión y el borde acumulado, se refiere a una alta elongación en la fractura de un material. Esta es una de las dificultades clave en el mecanizado de aluminio y aleaciones de titanio.

EL ENDURECIMIENTO POR DEFORMACIÓN se produce cuando el corte endurece una superficie en comparación con el material a granel. Se trata de un reto conocido que hay que superar al mecanizar aleaciones con base de Ni.

LA CONDUCTIVIDAD TÉRMICA se refiere a la conducción térmica del material. La conductividad térmica se refiere a la capacidad del material para conducir el calor. Cuanto menor sea la conductividad térmica de un material, más calor se concentrará en el filo de corte, incrementando excesivamente la temperatura en esa zona.

LA DUREZA es la resistencia de un material a la deformación. Cuanto mayor sea la dureza, mayor será la fuerza necesaria para deformar el material. La alta dureza también produce una alta generación de calor.

¿Desea saber más sobre este material?

Descubra nuestro programa STEP

¿Ya tiene una aplicación en mente para este material?

Encuentre la herramienta adecuada en un minuto con Suggest!

Directrices básicas para el mecanizado de materiales ISO M, por ejemplo , mecanizado de acero inoxidable:

- Las altas cargas térmicas y las escamas de superficie dura son su principal preocupación (lo que lleva a un desgaste complejo de flanco y cráter, desgaste de muesca, deformación plástica)

- Utilice una gran profundidad de corte y una gran alimentación

- Utilice la velocidad de corte para equilibrar la vida útil de la herramienta con consideraciones económicas en el proceso, pero evite la ventana de velocidades de corte para evitar el build-up edge.

- Utilice grados de carburo específicos y la geometría de corte adecuada para equilibrar con el avance seleccionado

- Se recomienda una refrigeración de emulsion rica (8% – 12%), JETSTREAM ofrece excelentes resultados

Extracción de la pestaña ISO M.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64