製造の効率化は、オンタイムでの納品とお客様の満足度向上

機械加工工場では、一定の数の部品を、必要な品質レベルで、最も効率的な方法で、納期通りに生産することが求められます。従来、製造業では、効率性を投資収益率で定義していました。Fagersta, January 2020 - 機械加工工場は、一定の数の部品を、必要な品質レベルで、最も効率的な方法で、納期通りに生産することを目指しています。従来、製造業では、効率性を投資収益率で定義していました。成功は、数千から数十万個の連続生産で測られ、1台または複数台の機械で安定した生産を維持することが目標でした。このような観点から、稼働して部品を作っている機械は効率的であると考えられていました。

今日、メーカーでは、顧客の様々なニーズに合わせて、少量多品種の生産を行うことが多くなっています。ロットサイズも数百個から一桁まで様々です。しかし、工場内のすべての機械がノンストップで稼働していても、顧客は注文した部品を待っている可能性があります。大量生産の戦略は、少量生産のシナリオの柔軟性や複雑な計画の要求とは相反するものです。

現在の製造環境では、真の製造効率とは、最大の生産量と、個々の顧客からの多種多様な注文にタイムリーに対応することとの柔軟なバランスをとることです。そして、最終的にはお客様に満足していただける製品をオンタイムでお届けすることが重要です。

品質管理

生産量と需要のバランスを取る一方で、メーカーは製品の品質維持にも気を配らなければなりません。品質に問題のある部品を扱うと、予定外の生産スケジュールの変更を余儀なくされ、時間と費用がかかり、納期が遅れることもよく起こります。無計画な計画では、生産が停止して機械が止まったままになり、停止による不測の事態に対応するために現場の人件費が増えてしまいます。

製造業におけるワークピースの品質は、一般的に部品の寸法と表面仕上げの要求を満たすことで表現されます。これに加えて、品質の指標となるオンタイム・デリバリー・パフォーマンスは、プロセス品質と呼ぶことができる。製造者は、計画された生産時間で作業を完了し、約束された時間に顧客に届けることができる程度に、プロセスを制御する必要があります。

お客様に喜んでもらうことと、利益を上げること

機械が100%動いていても、納品がうまくいかずにお客様に失望され、商品を買ってもらえなくなってしまったら、そのお店は失敗してしまいます。お客様に満足していただくことは第一の目標ですが、お客様の満足だけに集中すると収益性が損なわれます。顧客に焦点を当てることは非常に重要ですが、メーカーは設備を最大限に活用しながら、顧客の部品量、品質要求、納期要求を満たす必要があります。

約束と計画

製造業を成功させるためには、製造組織内の複数のグループが協調して行動することが必要です。あるグループは、お客様が注文した部品のコスト、品質、納期について一定の結果を約束します。その約束が守られるようにするのが、技術者、購買担当者、工場担当者、管理者など、組織内の他のグループです。

各グループの効率の定義はそれぞれ異なります。機械加工のスタッフは、最大の生産量を得るために個々の機械加工プロセスを最適化したいと考えます。一方、技術的な加工プロセス以外のグループは、システム全体のパフォーマンスを向上させることに集中します。彼らの分析には、OEE(Overall Equipment Effectiveness)や労働生産性などの問題が含まれます。

効率化の核心

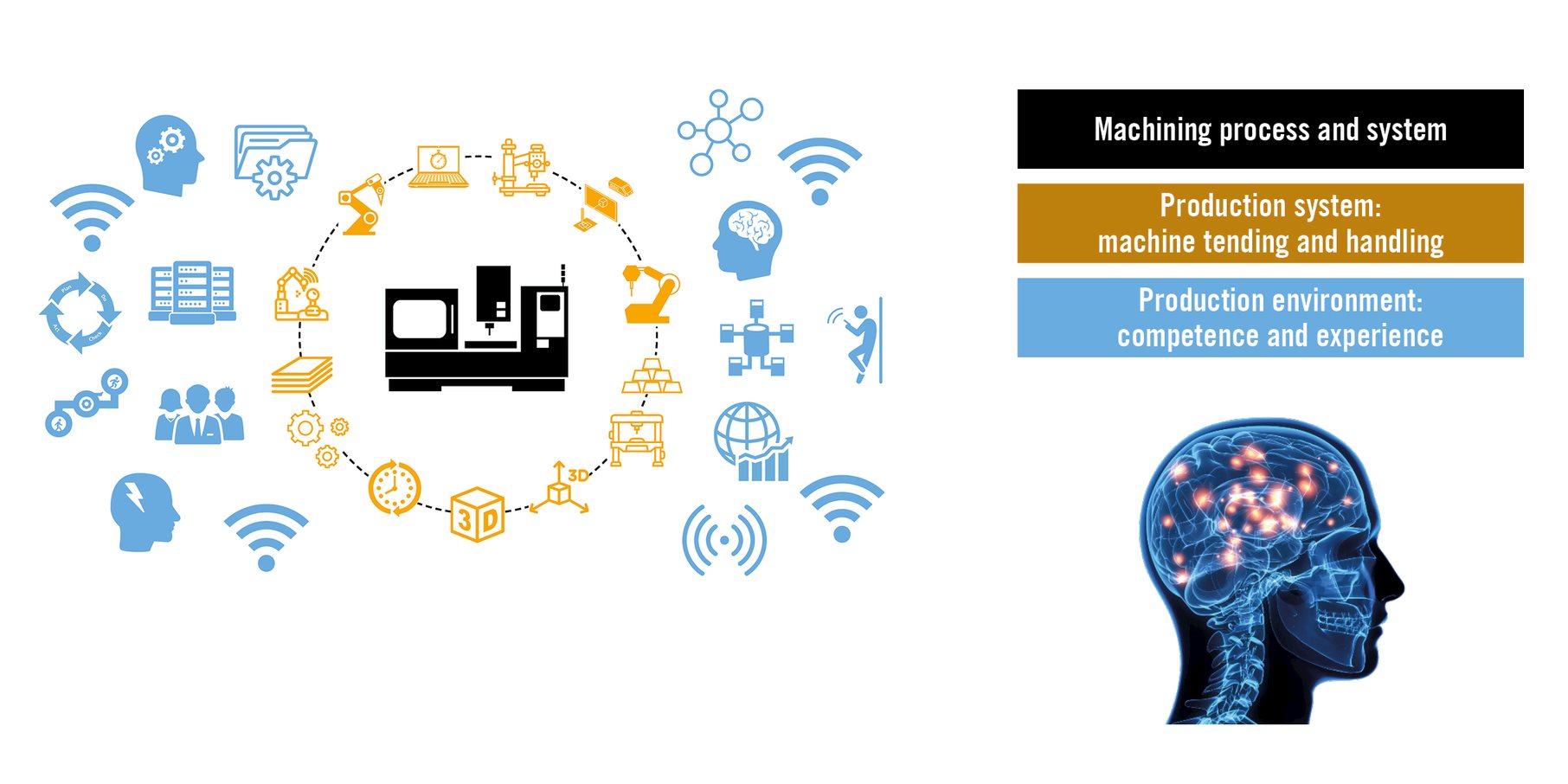

製造効率を生物学的に説明すると、生産活動の心臓部は機械加工です。心臓はなくてはならないものですが、それだけでは成り立ちません。心臓は、体の他の部分や脳を含むシステムの一部です。

製造業では、心臓が機械加工技術だとすると、体はエンジニアリング、事業計画、管理を含む製造業全体の組織です。組織の頭脳は、システムのすべての要素を調整する担当者のグループです。しかし、人が心臓の鼓動を「そうなるだろう」と思ってコントロールできないように、脳も「心臓の鼓動を速くしなければならない」と単純に判断することはできない。それと同じように、機械加工も合理的な視点でコントロールできるとは限らない。

デジタル技術やIIoT(Industrial Internet of Things)が普及した今日、人々、特に若い人たちは、機械加工プロセスを制御するための答えや明確なルールを求めています。残念ながら、多くの場合、合理的なルールは存在せず、機械加工における予期せぬ問題を受け入れ、対応し、解決していく必要があります。

信頼性の高い機械加工と流体生産システム、そして知識と技術を持った人たちが効率的な生産を実現

予想外のトラブルや経験値の少ない人材

理想的な世界では、ショップのスタッフは、加工プロセスにおける予期せぬ問題に対処するために必要な知識、スキル、経験を持っています。しかし、多くの経営者は、十分な能力を持った人材を確保するのは難しいと訴えている。人材不足を解消するには、トレーニングが有効な手段のように思えるが、意外にも、従業員が新しい技術を学ぶことに前向きでないために、トレーニングの努力が無駄になってしまうという経営者もいる。経営者によると、技術トレーニングを行っても、従業員は「与えられた仕事をこなすのに十分な知識を持っているので、追加のトレーニングは必要ない」と考えているケースが多いそうです。(サイドバー参照)

トータル製造時間

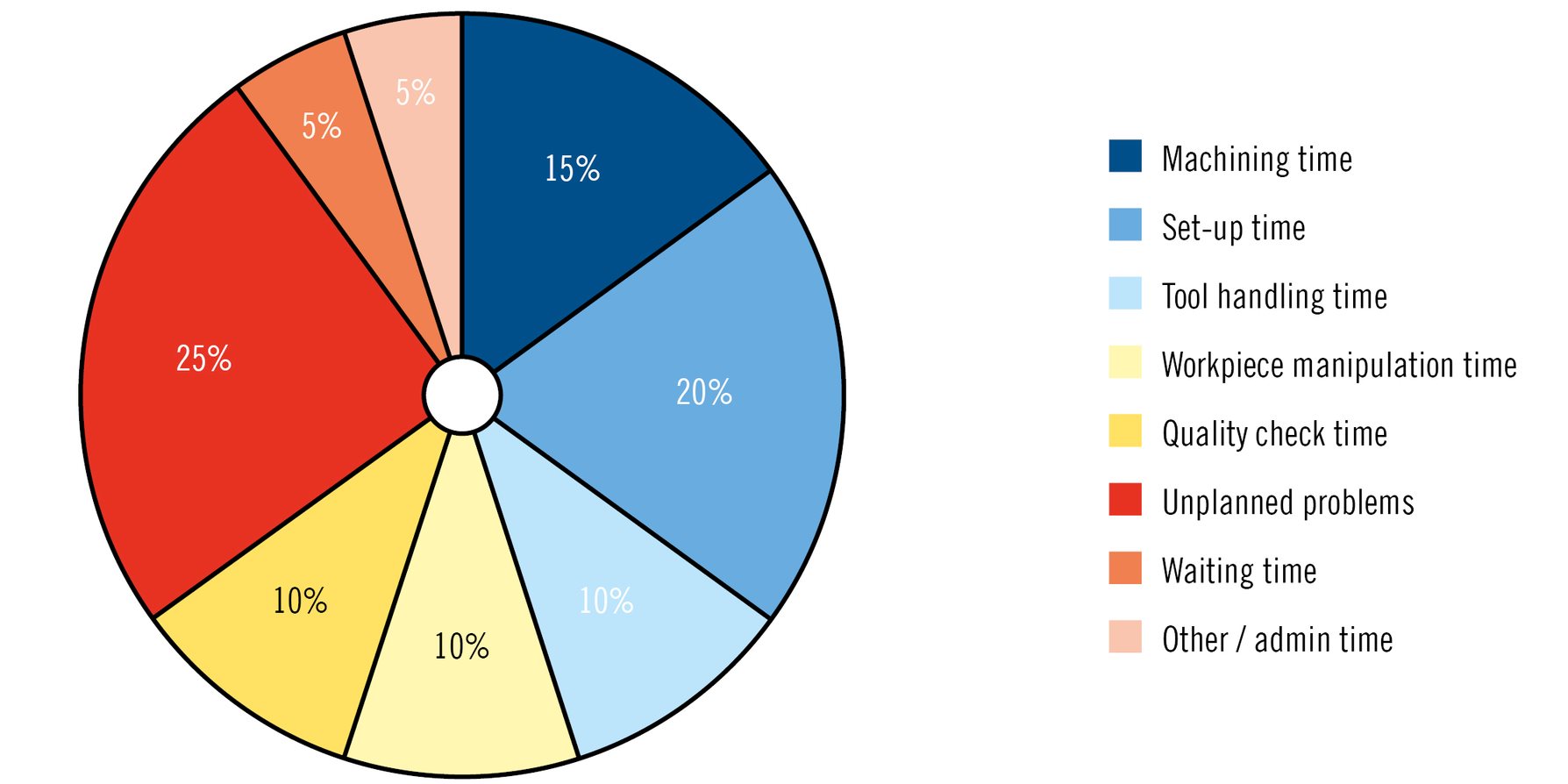

工場の効率を分析し、無駄を省くことで、機械加工のための時間を増やすことができ、その結果、顧客のニーズに柔軟に対応することができます。部品の製造に必要な総時間は、多くの個別の作業の合計です。その中には、実際の加工時間、工具の取り扱い、ワークの操作、品質チェック、予定外の問題、待ち時間、管理作業などが含まれます。

その中には、工具の交換やワークの操作など、必要不可欠で排除できない活動もあります。必要な活動以外にも、計画の変更や品質問題、工具やワークの材料が足りなくなるのを待つなど、不測の事態に対応するために時間を費やしています。

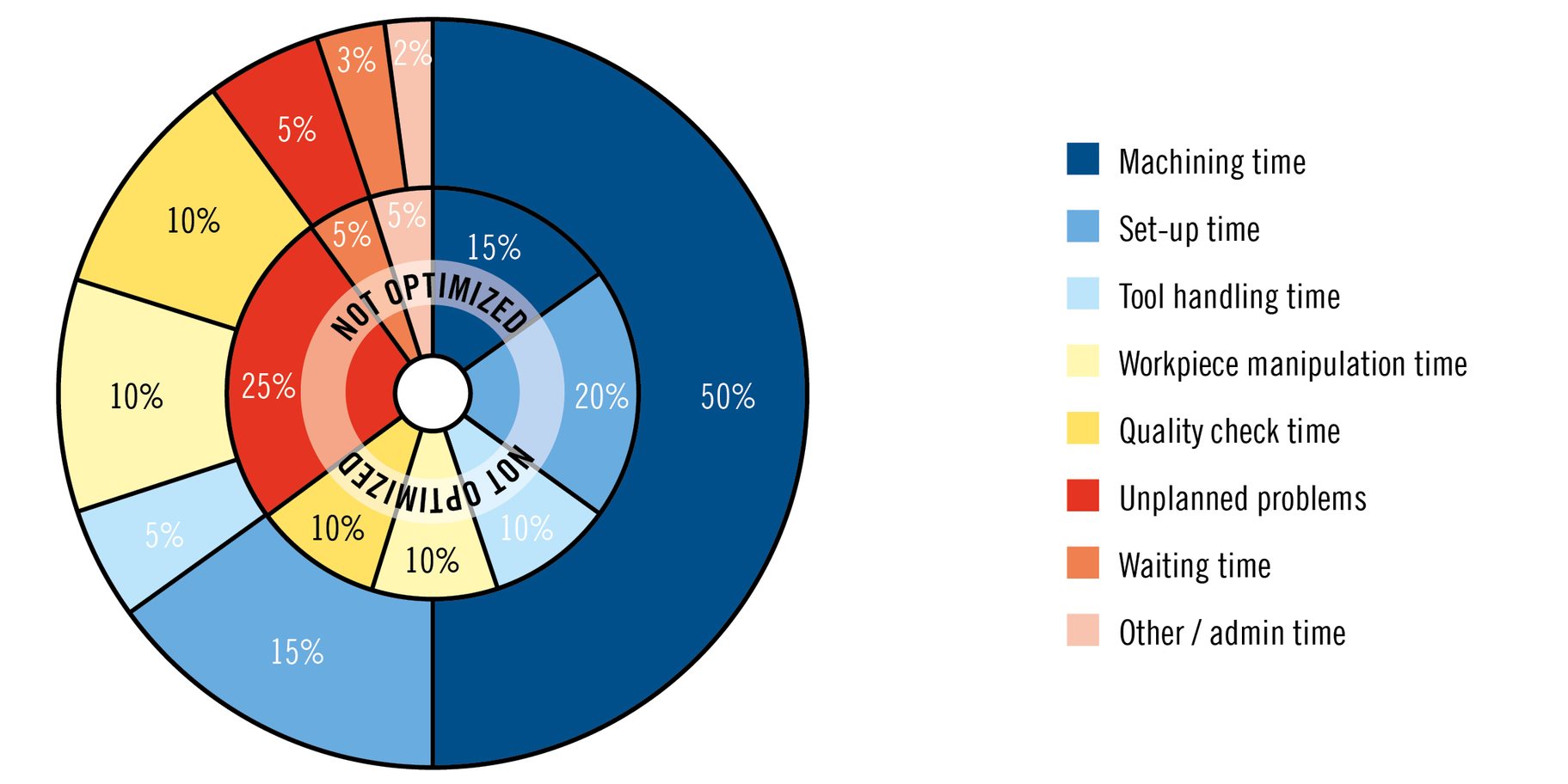

ある工場では、部品の加工に関わるさまざまな作業を見直し、それぞれの作業にかかる時間を調べました(図3)。実際の加工時間は生産全体の15%で、段取りと待ち時間が4分の1を占め、工具の紛失や遅延、長すぎる切り屑を取り除くための停止などの計画外の問題がさらに25%を占めていました。予定外の問題、段取り時間、工具の取り扱い、待ち時間、管理などにかかる時間を短縮することで、実際の加工時間は全体の50%にまで拡大した(図4)。実加工時間が伸びたことで、顧客の要求に合わせて加工を行う柔軟性が高まった。

最適化されていない機械加工生産の時間短縮

加工に費やす時間の最適化 生産性の向上

時間短縮のための努力がもたらす予期せぬ効果

前述のような時間短縮のための調査の結果、ある工場では、スピンドルが活発に部品を切削する時間を3倍にすることができました。しかし、部品の生産量は3倍にならないことがわかりました。

さらに調べてみると、この現象にはいくつかの問題があった。大きな問題は、当初の工程時間に機外でのバリ取りが含まれていたことだ。この時間短縮の取り組みは、機械本体でバリ取りを行う方が効率的であることを示していた。しかし、機外でのバリ取りを工作機械に移すと、バリ取り作業を考慮して全体の主軸時間が増加してしまった。このように、ある分野で時間を節約しても、別の分野では時間の消費が増えたり、明らかに効率が落ちたりすることがあります。

この教訓は、オペレーションの変更は、製造プロセス全体との関連で考慮しなければならないということです。これは難しいバランスであり、利用可能な時間をできるだけ有効に使う方法を探す以外に一般的なルールはありません。

プランの変更

効率と柔軟性を実現するためには、生産要求の変化に常に対応する必要があります。変化は、お客様が製品の設計を変更したり、必要な部品の数を変更したりするなど、外部から発生することが多い。製造工場はそれに対応して計画を変更しなければなりませんが、そうすると工場全体の計画が乱れ、無秩序な対応となってさらに混乱を招くことになります。

計画が乱れていると、一部のショップではワークを無造作に工場内に押し込み、空いている機械にワークを載せて問題を大きくしてしまいます。このような状況は悪循環に陥ります。計画の問題が始まると、それはウイルスのように増殖します。小さな混乱はすぐに大きくなります。そして、人間のウイルスのように、混乱を克服するのは非常に難しいことです。

余裕の選択肢

工場の効率と柔軟性を効果的に高める方法の1つは、予備の機械加工能力を追加することです。工場の財務部門は、新しい機械加工能力への投資には賛成しても、その新しい設備が遊休状態にならないように要求してきます。彼らは機械を100万、200万ユーロ(または1ドル)の投資と見なしており、予備能力として購入した場合、定期的には何もせずに放置される可能性があることを理解できません。しかし実際には、お客様に喜んでいただけるという重要な役割を担っています。それは、柔軟性をサポートし、予期せぬ問題に対処するための有用なバックアップである。

また、予備機を購入するのではなく、過負荷になるまで自社の設備で作業を行い、その後、下請け業者に依頼する事例もあります。しかし、その下請け業者が、仕事が多すぎて人手が足りないという同じ問題に悩まされているとしたら、責任の所在は別のところに移ってしまいます。使われない可能性のある予備機を作ることを、ショップに納得してもらうのは非常に難しい。

オンタイム・デリバリーに対する長い納期

時間通りに納品しなければならないというプレッシャーから、実際の生産時間が延びてしまうことがあります。例えば、通常の製造では1週間かかるが、お客様が納期を絶対に守ってほしいと言う場合、ショップは2週間のリードタイムを提示し、時間的な余裕を持たせることができる。また、お客様がある日までに1つのワークピースを完成させる必要がある場合、ショップは2つのワークピースを開始して、1つ目のパーツに何か不測の事態が起こった場合に備えてバックアップを取ることができる。このようなその場しのぎの方法は、生産時間と費用を無駄に消費し、実際には納期を通常よりも延ばすことになります。

マルチタスクの選択肢

工場の効率と柔軟性を高めるもう一つの方法は、高価ではあるが、マルチタスクマシンとパレットプールの形で自動化を採用することである。自動化されたセルは、ある作業から別の作業へと素早く変更することができ、パレットを使って将来のセットアップを構築・保管することができる。このようなシステムは、ワークパレットで囲まれた複合加工機の周りに、複数のツールを備えたツールマガジンを配置し、それらをすべてロボットが管理するという形で構築することができる。このシステムでは、日勤者が機械とパレットをセットアップしてさまざまな部品を加工し、夜勤者がその部品を生産することができる。しかし、この方法は比較的高価であり、すべての企業が投資できるレベルではない。

マルチタスクの障害

マルチタスク化の妨げとなっているのは、工場ではフライス部門、ターニング部門など、機能別に機械を配置するのが一般的である。多くの場合、機械をセルに分け、各グループの機械が特定のグループやワークに適した処理能力を持つようにした方が良いと考えられます。機械を単に機能別にグループ化すると、作業者は旋盤工やフライス盤工といった限定された方法で自分を表現することになります。オペレーターを多機能にし、様々なタイプの機械を操作できるようにトレーニングすることで、工場内のキャパシティ問題をバランスよく解決する柔軟性が生まれます。

結論

現在の製造業の効率化には、部品加工の最適な方法を見つけることに加えて、顧客満足度を重視することが含まれています。製造業では、納期を守ることと利益を上げることの両立が求められています。機械加工を最適化するだけでなく、部品や工程の品質にも気を配り、製造組織全体の視点で計画を立て、加工時間の消費要素を継続的に分析することで、部品加工に使える時間を大幅に拡大し、柔軟性と効率性を向上させることができます。

効率的な生産活動を支援

製造戦略の進化は、機械工にさまざまな新しい課題を突きつけています。高度に自動化された工作機械、直感的に操作できるソフトウェア、高度に進化した切削工具などにより、機械加工者の責任は軽減された。しかし、このような高度な製造技術の副作用として、一部の製造担当者は、自分の仕事のスキルについて「これで十分」と考えてしまう傾向があります。

多くのショップオーナーは、従業員がトレーニングを受けても、「自分はもう十分なスキルを持っている」と気乗りしないことを知っている。このような従業員は、新しい製造環境の中で成長していくために必要なマインドセットを持っていません。

フランドルでは、このような心構えをこう表現しています。フクロウにロウソクと老眼鏡を与えても、フクロウが本を読めない、読もうとしないのであれば意味がない」。米国では "You can lead a horse to water, but you can't make him drink. "と表現されています。基本的には、世界のどこであっても、目的を達成するために必要な手段はすべて与えられても、参加したいと思わなければ、その努力は無駄になってしまいます。

現在、ほとんどの機械工場では、ハードウェア、工具、加工プログラムが存在し、強力な力を発揮しています。そのため、製造効率を上げるためには、人が重要な要素となっています。コンピュータではなく、機械の前に立って加工の様子を見たり聞いたりすることで、加工プロセスを読み取る能力が求められています。

人が自分の心の声を聞いて、それがうまくいっているかどうかを感じるのと同じように、一般的にはプロセスがその状態を示しています。その意識は計算式ではない。プロセス環境の中で何を見るべきか、何が好ましい要因なのかを知ることが不可欠なのです。セコは、技術トレーニングや加工知識の提供、サポートをさまざまな形で行っています。工場の従業員が正しい意識を持っていれば、Secoは彼らが成功するために必要なことを学び、適用することを支援します。

By: パトリック・デ・ヴォス、ビジネス開発マネージャー兼技術教育マネージャー Seco Consultancy