突き出し量の多い加工進行中の課題を克服

Fagersta、2019 年 3 月—多くの製造業の現在の傾向として、精密穴製造と長尺工具による旋削加工の実行の難しさが深刻化しています。より厳しい公差と確実な繰り返し精度に対する要求は絶えず増大しています。新しく高性能のワーク材は加工が難しく、機械加工システム内のストレスが増加します。時間とお金を節約するために、製造業者は、複数の部品を単一の一体化したワークに統合しており、複合加工工作機械による深穴の加工と複雑な部品旋削を必要とします。

これらの課題を克服しようとするメーカーは、機械加工システムのすべての要素を研究し、成功を保証する技術と工具を適用する必要があります。重要な要素には、機械の安定性、工具の保持、ワークの取付、切削工具のジオメトリがあります。一般に、堅牢な治具、精密な工具、慎重な工具の適用が、正確で生産的なボーリング加工および突き出し量の多い旋削加工の基礎を構成します。

石油とガス、発電、および航空宇宙コンポーネントの生産者は、長尺工具の使用を必要とする特徴を持つ大型で複雑な部品を定期的に扱うため、最新のツーリングと技術に対する主要なユーザです。部品の多くは、加工が難しく、それにより高い振動が発生する切削力を生み出す靭性の高い合金で作られています。一般的に、ほぼすべてのメーカーは、突き出し量の多いボーリング加工により生産性の向上とコスト削減の恩恵を受けることができます。

たわみと振動

深穴加工は他の切削加工とは異なり、刃先は機械との接続部から遠く離れた穴で加工します。突き出し量の多い内径加工は同様の条件で行われ、これらのボーリング加工と旋削加工の両方において、ポンプやコンプレッサハウジングなどのワークの場合のように、断続切削の穴が伴う場合があります。結果として生じる工具突き出し量は、穴の深さによって決まり、ボーリングバーまたは長尺の旋削工具のたわみにつながる可能性があります。

たわみは、切削過程で変化する力が拡大し、振動やびびりを引き起こし、部品の表面品質を低下させたり、切削工具を急速に磨耗または破損させたり、スピンドルなどの工作機械部品を損傷させたり、高価な修理や長時間のダウンタイムが必要になります。力の変化は、機械部品の不均衡、システムの剛性不足、または加工システム要素の共振に起因します。切り屑が形成されて破断する間、工具に定期的に負荷がかかったりかからなかったりするため、切削抵抗も変化します。加工振動の悪影響には、表面仕上げ不良、不正確な穴寸法、急速な工具摩耗、切り屑除去率の低下、生産コストの増加、工具ホルダと工作機械の損傷などがあります。

機械剛性とワークの固定

機械加工時の振動を制御する基本的なアプローチは、加工システム要素の剛性を最大化することです。 不要な動作を制限するには、コンクリートまたはその他の振動吸収材で補強された、剛性のある重構造要素で工作機械を構築する必要があります。機械のベアリングとブッシングは、しっかりと頑丈でなければなりません。

ワークは正確に配置され、工作機械内にしっかりと保持されている必要があります。固定器具は、一番にシンプルさと合成を備えて設計する必要があり、クランプは切削加工に可能な限り近い場所に配置する必要があります。ワークの観点からみると、薄肉部品または溶接部品およびサポートのないセクションがある部品は、機械加工時に振動しやすくなります。部品を再設計して剛性を向上させることはできますが、そのような設計変更は機械加工製品の重量を増やし、性能を損なう可能性があります。

工具保持

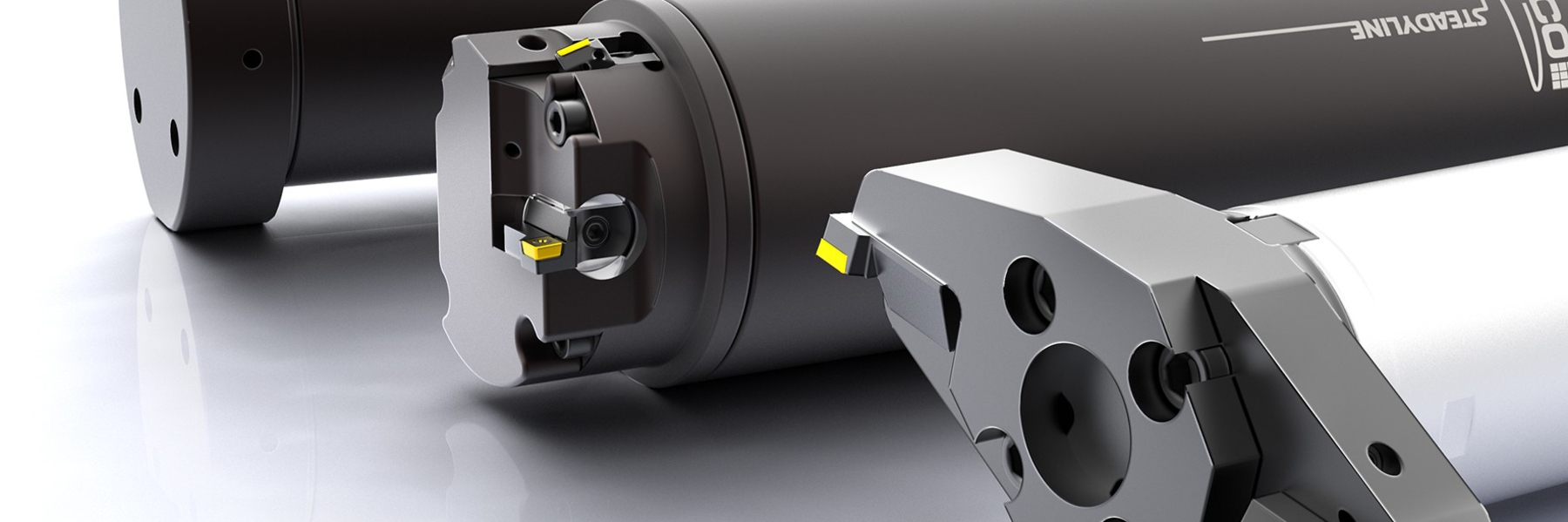

剛性を最大化するには、ボーリングバーまたはターニングバーはできるだけ短くする必要がありますが、ボアまたはコンポーネントの全長を機械加工するのに十分な長さを維持する必要があります。ボーリングバーの直径は、ボアに収まり、切りくずの効率的な排出を可能にする最大の直径でなければなりません。切りくずが形成および破断されると、切削抵抗が上昇および低下します。力の変化は、ツールホルダまたは機械の自然な振動モードと共感して相互作用し、自立するか、さらには増加する可能性がある追加の振動源になります。このような振動の他の原因には、摩耗した工具やパスを十分に深く取っていない場合があります。これらは、プロセスの不安定性、または機械のスピンドルまたは工具の固有振動数と同期する共振を引き起こし、不要な振動を生成します。長いボーリングバーまたはターニングバーの突き出しは、加工システムの振動を引き起こす可能性があります。振動制御の基本的なアプローチには、短くて硬い工具の使用が考えられます。バーの長さと直径の比率が大きいほど、振動が発生する可能性が高くなります。異なるバー素材は、異なる振動挙動を提供します。鋼製バーは、通常、長さ対直径(L / D)比が4:1までの耐振動性を備えています。タングステン合金で作られた重金属バーは、鋼よりも密度が高く、6:1の範囲のバー比のL / Dを処理できます。超硬製バーはより高い剛性を提供し、8:1のバー比のL / Dを可能にします。特に、大口径のバーが必要な場合は、コストが高くなる可能性があります。振動を減衰させる別の方法には、調整可能なバーがあります。バーには、不要な振動と位相がずれて共振し、エネルギーを吸収し、振動運動を最小限に抑えるように設計された内部質量ダンパーが備わっています。たとえば、Seco Tools の Steadyline®(ステディライン)システム(サイドバーを参照)は、放射状の吸収要素を介してツールホルダーバー内に懸架された高密度材料で作られたダンパーマスで構成される事前調整された振動ダンパーを備えています。ダンパーマスは、切削工具からバーの本体に伝達されるとすぐに振動を吸収します。より複雑で高価なアクティブツーリング振動制御は、振動の存在を感知し、電子アクチュエータを使用してツールホルダで二次運動を生成し、不要な動きをキャンセルするよう電子的に作動するデバイス形式をとることができます。

被削材

被削材の切削特性は、振動の発生に寄与する場合があります。材料の硬さ、構成刃先または加工硬化の傾向、または硬い介在物の存在により、切削力が変化または妨害され、振動が発生する場合があります。ある程度は、切削パラメータを調整することで、特定の材料を加工する際の振動を最小限に抑えることができます。

切削工具ジオメトリ

切削工具自体は、接線方向および径方向のたわみの影響を受けます。径方向のたわみは、内径の精度に影響します。接線方向のたわみでは、チップは部品の中心線から下向きに押し出されます。特に小径の穴を開ける場合、穴の内径が曲がると、チップと穴の間の逃げ角が小さくなります。接線方向のたわみは、工具を下に押して、加工中のコンポーネントの中心線から離れ、逃げ角を減らします。径方向のたわみにより切削深さが減少し、加工精度に影響を与え、切りくずの厚さを変えます。切込み深さの変化は、切削抵抗が変化し、振動を引き起こす可能性があります。

すくい角、リード角、ノーズ R などのチップジオメトリの特徴は、振動を拡大または減衰させることができます。たとえば、すくい角ポジのチップは、接線方向の切削抵抗が小さくなります。しかし、ポジのすくい角構成はクリアランスを減らすことになり、摩擦や振動につながる可能性があります。大きなすくい角と小さな刃先角は鋭い切れ刃を生成し、切削抵抗を減らします。ただし、シャープな刃先は、衝撃による損傷や不均一な摩耗を受けやすく、ボアの表面仕上げに影響を与えます。

刃先のリード角が小さいと軸方向の切削力が大きくなり、リード角が大きいと径方向の力が発生します。軸方向の力はボーリング加工への影響が限られているため、小さなリード角が望ましい場合があります。しかし、小さなリード角は、大きなリード角よりも刃先の小さな部分に切削力が集中するので、工具寿命に悪影響を与える可能性があります。さらに、工具のリード角は、切りくずの厚さと切りくずの流れる方向に影響します。径方向の切削抵抗を最小限に抑えるため、チップのノーズ R は切削深さより小さくする必要があります。

切り屑排出

穴から切りくずを取り除くことは、穴あけ加工において重要な問題です。チップジオメトリ、切削速度、および被削材の切削特性はすべて、切りくず処理に影響します。短い切りくずは、穴から排出しやすく、切れ刃にかかる力を最小限に抑えることができるため、穴あけ加工に適しています。しかし、切りくずを破断するように高いコンタリングを施されたチップジオメトリは、より多くの電力を消費する傾向があり、振動を引き起こす可能性があります。良好な表面仕上げを生成することを目的とした加工では、より薄い切りくずを生成する浅い切込み深さが必要になる場合があり、切り屑排出の問題を引き起こす可能性があります。送り速度を上げれば切り屑を破断しますが、切削抵抗が増加し、びびりが発生することもあり、表面仕上げに悪影響を及ぼす可能性があります。また、低炭素鋼を加工する場合、送り速度を上げると構成刃先の原因にもなります。そのため、これらの可鍛性の高い鋼合金をボーリング加工する場合、最適な内部クーラント供給とともに高い切削送り速度が切り屑排出の解決策になり得ます。

結論

長い工具での深穴ボーリング加工と旋削加工は、一般的かつ不可欠な金属切削加工です。これらのプロセスを効率的に実行するには、機械加工システム全体を評価して、振動を最小限に抑え、製品の品質を確保するために必要な複数の要素が連携して最大限の生産性と収益性を実現する必要があります。

パッシブダンピングツールによる生産性

Seco Tools の Steadyline® ツーリングを使用すると、通常の長い突き出し量の加工を非防振工具の 2 倍の速度で実行できると同時に、部品の表面仕上げを強化し、工具寿命を延ばし、工作機械のストレスを軽減できます。システムのパッシブ/ダイナミック防振技術により、最小の加工パラメータでも不可能な L / D 比が 6:1 を超える工具の使用など、特定の加工を可能にします。大小の穴で最大 10xD の深さまで旋削加工およびボーリング加工を行うと、信頼性と生産性が向上します。Steadyline® ダイナミック/パッシブ振動制御システムは、振動力の相互作用に基づいて機能します。動作中、切削抵抗はホルダに動き(振動)を誘発します。振動に対処するために、Steadyline® システムは、バーの外側の層と同じ固有振動数を持つように設計された 2 番目の内部マスの特性を採用しています。内部マスは、不要な振動と位相がずれて共振し、そのエネルギーを吸収し、不要な動きを最小限に抑えるように設計されています。

Steadyline® システムでは、振動吸収マスは振れが最も大きくなると考えられるバー前方に配置され、振れが刃先からバー本体に伝達されると直ちに振動を減衰させることができます。 Steadyline® システムには、振動吸収効果を最大化するために、ダンピングマスの近くに刃先を配置する短くコンパクトな Seco GL 接続切削工具ヘッドも含まれます。このシステムは、幅広い加工用途に適応可能で、粗および精密ボーリング加工、コンタリング加工、ポケット加工および溝入れ加工に最適です。

Seco Tools は、一連の Steadyline® 防振旋削/ボーリングバーおよび切削ヘッドに加えて、長い突き出し量の旋削およびボーリング加工用工具を拡充しました。最新の追加工具には、直径 1.00 インチ(25 mm)および 4.00 インチ(100 mm)のSteadyline® バー、GL25 旋削ヘッド、および径 115 mm までの粗および仕上げ加工用の BA ボーリングヘッドが含まれます。

ボーリングおよび旋削工具用ヘッドは、GL 接続を使用して迅速に交換できます。この工具は、5 ミクロンのセンタリング精度と再現性および 180° のヘッド方向決め機能があります。

GL25 ワーク側接続を備えた直径 1.00 インチ(25 mm)のバーには、Seco-Capto、HSK-T / A、およびストレートシャンクの機械側取付部に加えて、最大 250 mm の工具突き出し量を可能にする強化超硬バーが含まれます。直径 4.00 インチ(100 mm)の大きなバーは、既存の GL50 旋削ヘッドに対応し、JetstreamTooling® (ジェットストリームツーリング)の高圧クーラントテクノロジーが BA - GL50 接続変換アダプターを通して組み込まれています。従来のツーリングオプションではうまくいかない加工で、Steadyline® は長い突き出し量の加工で精度と信頼性を実現し、スピンドルのストレスを減らし、切り屑除去率を高め、滑らかな表面仕上げを作成し、工具寿命を延ばします。