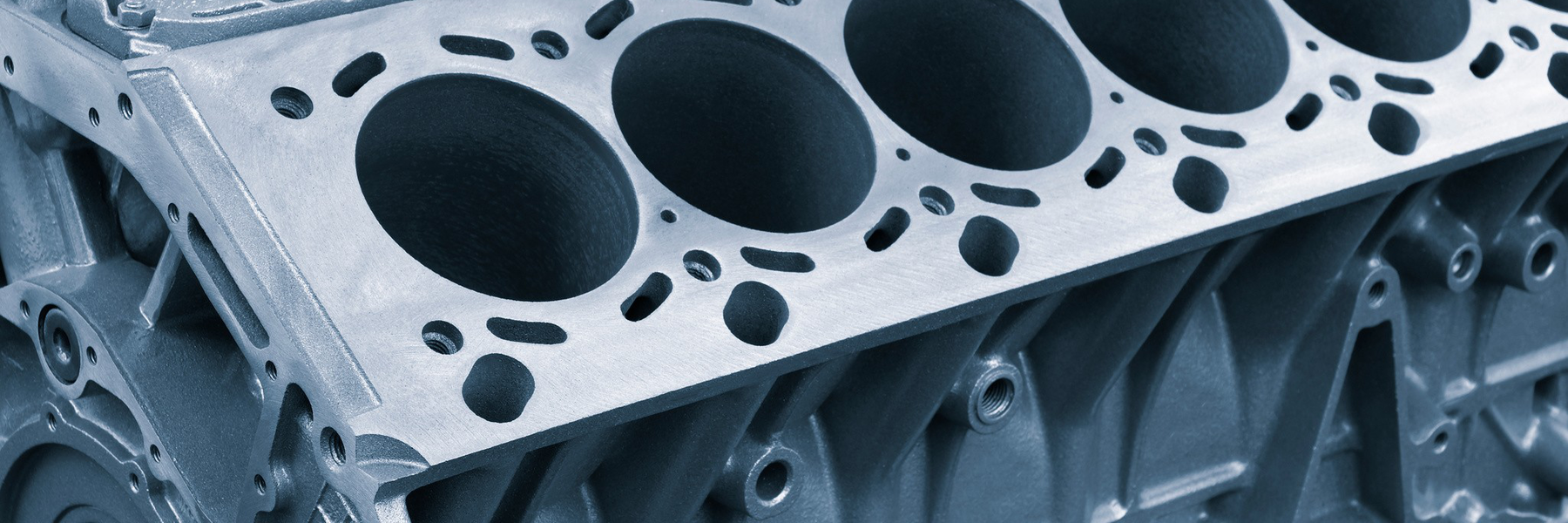

トラックエンジンブロック

コンビネーションツールと標準インサートにより、エンジンブロック生産を最適化します。ツールを削減して生産コストを削減します。仕様を簡単に満たす。生産を効率化に導く

エンジンブロックメーカーは、業界のあらゆる方向からの圧力に直面しています。新しいエンジン設計を行うたびに、最新機能の CNC 機器と自動化促進に投資する必要があります。車両がモデルチェンジされた際には、高額なカスタマイズされた機器やツールが必要になります。カスタマーは、生産性の向上と部品製造コストの削減を求めています。同時に、政治的要因により生産マップが再構築されますが、エンジンサプライヤーはコンポーネント開発や最新情報にほとんどアクセスできなくなります。

世界中で新しい工場がオンライン化されるにつれて、仕事と労働者をめぐる雇用はさらに激化しています。熟練労働者が不足しているため、多くのツールやタスクは、経験の浅いオペレータの作業を簡素化しながら、より多くの作業を達成する必要があります。サイクルタイムが、分ごとに短縮され、あらゆるツールやプロセスが排除されることで、エンジンブロックメーカは生産性を維持されています。

専門知識がソリューションを推進

80 年以上にわたるツールの専門知識と生産技術実績により、Seco はツールだけでなくトータルソリューションを提供しています。自動車業界における Seco の豊富な専門知識は、エンジンブロックメーカが必要とするものを理解しているだけではありません:Seco はカスタマーの目標を達成するのに役立つツールを作成します。

標準インサートを備えたカスタムフライスツールから、撓みや振れを抑制するカスタマイズされたリーマ加工ツールまで、Seco はカスタマーの期待を予測し、それを上回るものを提供します。豊富な知識により、セットアップ、プログラミング、生産プロセス、検査の最適化などの全てについてサポートします。

大型パーツでの優れた結果

大型で重く複雑な部品のサイズと重量は、機械加工をさらに困難なものにしています。パーツの加工部に到達するためには長いツールが必要であり、それらの長いツールを安定させるソリューションも必要です。表面仕上げ精度を損なうことなく、複数の断続的な加工を処理するには、専用のツールが必要です。そして、高額なカスタムインサートの採用は避けたいと考えています。

Seco は、これらすべての課題などを克服するために必要な専門知識とツールを供給しています。Seco は、エンジンブロックの生産に関わるあらゆる側面と作業に適したツールを製作し、それらのすべてを有効に機能させる専門知識を提供します。

鋳物のサイズは様々であり、経年変化によって酸化が進行します。重度の断続切削では、ツールマーク跡が原因となって表面加工精度を劣化させる可能性があります。小径のフライスカッタでは、大型コンポーネントの加工面に重なるため、オーバーパップツールマーク跡が生じる可能性があります。長いリーマーツールは撓み、位置精度と同心精度を失う可能性があります。複数の面取りを持つ加工面には、ツールが到達できて加工できる特別なツールホルダとカッタが必要です。センター位置以外の切削ツールを適用するために機械主軸を傾けると、特定の輪郭の作成が困難になります。

これらすべての課題に対する回答は、専門スタッフから得られます。Seco は、工作機械の選択からセットアップ、さらに生産プロセスまでをサポートします。カスタムツールやカスタムインサートの複雑なツールリストではなく、標準インサートを使用するカスタムツールを設計します。Seco は、各オペレーションに最適な加工プロセスを最適化するための適切なプログラミングをサポートをします。そして、Seco はこれらの複雑な部品の製造プロセス全体を理解しているため、エンジンブロック製造のあらゆる工程で完全なツールソリューションを作成できます。

製造上の課題 1 :

上面および底面サーフェス

![]()

上面仕上げ

製造上の主な課題

- CBN インサートは、時効経過とともに鋳造部材に現れる酸化には対応できません。

- 加工品とフライスカッタ径の違いにより、表面にオーバーラップツールマーク跡が現れる場合があります。

- ザグリ面、シリンダボア、その他のタッピング穴では、断続的な切削が発生し、加工面にツールマーク跡が生じる可能性があります。

- カスタマーの要件を満たすために、加工表面精度は非常に平坦である必要があります。

オペレーションの課題

- 鋳造材変異と酸化に対する CBN インサートの限界を克服します。

- 加工品のサイズがフライスカッタ径を大幅に超える場合に現れる表面のツールマーク跡を除去します。

Seco のソリューション

- ネガすくい角のフライス超硬インサートは、断続切削に対するツール強度を維持します。

- ツーリングソリューションは加工停止を低減します。

- ワイパーインサートは、高い送り速度で必要な表面仕上げが可能で、サイクルタイムを短縮します。(ワイパーインサートの切れ刃長さにより、回転あたりの最大送りが決定されます。)

Double Octomill

Quattromill wiper inserts

製造上の課題 2 :

クランクボアとカムボア

![]()

クランクボアの中仕上げおよび仕上げ

![]()

カムシャフト穴の仕上げ

製造上の主な課題

- 部品の寸法精度と品質精度に関する厳しい仕様に適合する。

- 少ないツールで効率的な製造結果を実現

- 表面仕上げの最適化

オペレーションの課題

- 非常に複雑な部品加工には、リーチの長いリーマツールが必要になります。

- 長いツールは撓む傾向があり、位置精度と同心精度が低下します。

- 高品質の表面仕上げには通常、粗加工、中仕上げ、仕上げ、精密仕上げの各種ツールが必要になります。

- 比較的低い送り速度と長いツーリングにより、サイクルタイムが長くなります。

- 工作機械のスピンドルの振れは非常に低く保つ必要があります。

Seco のソリューション

- ガイドパッド付きリーマは、ツールの位置精度と同心精度を維持し、高品質の加工結果を得るのに有効です。

- アーバーアダプタは、ツールの振れを微調整するための半径方向および角度調整を可能にします。

- 専門の Seco リーミングセンタが製造と検査の専門知識を提供しています。

カスタマイズされた リーマツール

製造上の課題 3 :

シリンダボアの面取り

![]()

ライナーを取り付ける前のシリンダボア面取りのフライス加工

製造上の主な課題

- 面取りの正確な位置決めには、幾何学的精度が必要です。

- この加工品には、さまざまな面取り角度とダブルアングル面取りが含まれています。

- サイクルタイムを短縮するには、組み合わせツールとの同時加工が必要です。

オペレーションの課題

- 標準ツールでは、この操作の幾何学的複雑さを処理できません。

- カスタムインサートが生産コストを増加させます。

Seco のソリューション

- カスタムツールホルダはシリンダボアの特定の加工深さに一致させます。

- 特殊なサイドカッタは、部品の多くの面取りを標準インサートで加工し、コストを最低限に抑えます。

特殊 サイドカッタ

製造上の課題 4 :

クランクシャフトボアの半円穴加工

![]()

ベ アリングキャップの取り付け前のフライス粗加工

製造上の主な課題

- 重い大径工具はセンターカットではないため、この加工工程では工作機械の主軸を傾ける必要があります。これにより、プログラミングが複雑になり、ツールチェンジャーへの負荷が増大します。

- 標準インサートは半穴形状の重なる加工が困難なため、部品表面にツールマーク跡が生じます。

- カスタムインサートでは生産コストが高くなります。

オペレーションの課題

- スピンドルの傾きとセンターカットツールの欠如を克服する。

- 切削インサートの動作を安定させる。

- ツールオーバーラップを有効にする。

Seco のソリューション

- 特別に配置設計されたインサートポケットを備えたカスタムツールは、ツールのオーバーラップに対するインサート配置を最適化します。

- カスタムツールでは、コスト抑制のために標準フライスインサートを使用します。

- 不等間隔ピッチインサート配置により切削が安定します。

218.19 標準インサートを備えたカスタムツール

不等間隔ピッチインサート

適切に配置されたインサートポケットにより、ツールのオーバーラップが可能になります。

製造上の課題 5 :

クランクシャフトのスラスト面

![]()

フライス粗加工と面取りスラスト面

製造上の主な課題

- この加工では、0.8 Ra 未満の表面仕上げ精度が得られる必要があります。

- クランクシャフトのスラスト面には面取り加工が必要です。

- スラスト面には、特定のカッター径と切削円弧設定が必要です。

オペレーションの課題

- 表面仕上げ精度は 0.8 Ra 未満でなければならず、スラスト面幅は高精度が必要です。

- カッタ径と切削円弧設定は、スラスト面の要件と一致する必要があります。

Seco のソリューション

- 荒加工と仕上げ加工を組み合わせたツールは、双方のタイプのインサートに対応します。

- コンビネーションツールにより、生産コストを削減できます。

特殊 サイドカッタ 面取りインサート付き

右勝手と左勝手のコンビネーション仕様 サイドカッタおよびインサート