APPROCCIO GROUP TECHNOLOGY: Eccellenza operativa nell'era dell'industria 4.0

Fagersta, novembre 2018 - Da prima della rivoluzione industriale fino ai giorni nostri, i produttori hanno condiviso obiettivi comuni: produrre un determinato numero di parti, in un determinato periodo di tempo, a un costo definito. I processi poi si sono evoluti dalla produzione di un singolo articolo, realizzato artigianalmente, a linee di produzione in serie e alla realizzazione di un numero sempre maggiore di parti identiche: uno scenario ad alto volume e basso mix di prodotti (HVLM). Più di recente, la tecnologia digitale applicata alla programmazione, i controlli delle macchine utensili e i sistemi di movimentazione dei pezzi stanno facilitando la creazione di un ambiente produttivo noto come Industria 4.0 che consente la produzione economica di parti altamente diversificate in piccoli lotti: produzione ad alto mix / basso volume (HMLV).Da prima della rivoluzione industriale fino ai giorni nostri, i produttori hanno condiviso obiettivi comuni: produrre un determinato numero di parti, in un determinato periodo di tempo, a un costo definito. I processi poi si sono evoluti dalla produzione di un singolo articolo, realizzato artigianalmente, a linee di produzione in serie e alla realizzazione di un numero sempre maggiore di parti identiche: uno scenario ad alto volume e basso mix di prodotti (HVLM). Più di recente, la tecnologia digitale applicata alla programmazione, i controlli delle macchine utensili e i sistemi di movimentazione dei pezzi stanno facilitando la creazione di un ambiente produttivo noto come Industria 4.0 che consente la produzione economica di parti altamente diversificate in piccoli lotti: produzione ad alto mix / basso volume (HMLV).

Nell'era dell'Industria 4.0 la tendenza è quella di mettere in evidenza le più recenti tecniche di produzione e tecnologie di digitalizzazione. Tuttavia, la massima produttività ed efficienza in termini economici si basa ancora su una base di eccellenza operativa. Nell'attuale contesto economico, i produttori in genere considerano la velocità un indicatore chiave dell'eccellenza operativa. Un disegno entra in una struttura e alla fine un pezzo completato lascia l’impianto; i produttori vogliono che il tempo tra i due eventi sia il più breve possibile. Gli sforzi per aumentare la produttività in genere si appoggiano a filosofie come ad esempio la produzione snella (lean manufacturing) o Six Sigma.

Tuttavia, tali strategie generalmente sono legate alla produzione di HVLM e non sono sempre facilmente applicabili in scenari HMLV. Un contributo importante per una produzione HMLV ottimizzata è l'approccio della Group Technology, in cui la classificazione e la codifica dei pezzi in famiglie in base alla tipologia di lavorazioni consentono a un’officina meccanica di raggiungere il massimo livello di eccellenza operativa.

GROUP TECHNOLOGY

La Group Technology o produzione a celle è una strategia di organizzazione della produzione in cui le parti con determinate somiglianze come geometria, materiale, processo di fabbricazione o standard di qualità sono classificate in gruppi o famiglie e fabbricate secondo un metodo di produzione comune. Le operazioni vengono definite per famiglie di parti, anziché per singoli pezzi.

Molto spesso quando la produzione è organizzata per gestire famiglie di parti, la disposizione delle macchine è a celle di produzione. La produzione a celle divenne importante negli anni '80, all'incirca quando iniziò l'era della produzione HMLV. I produttori hanno riconosciuto che le dimensioni dei lotti si stavano riducendo mentre cresceva la varietà di pezzi e nuovi materiali. Le officine incominciavano ad avere a che fare con una grande varietà di pezzi diversi, prodotti in lotti relativamente piccoli. Il tempo impiegato per prepararsi alla produzione è aumentato esponenzialmente e i produttori hanno cercato un modo per controllarlo.

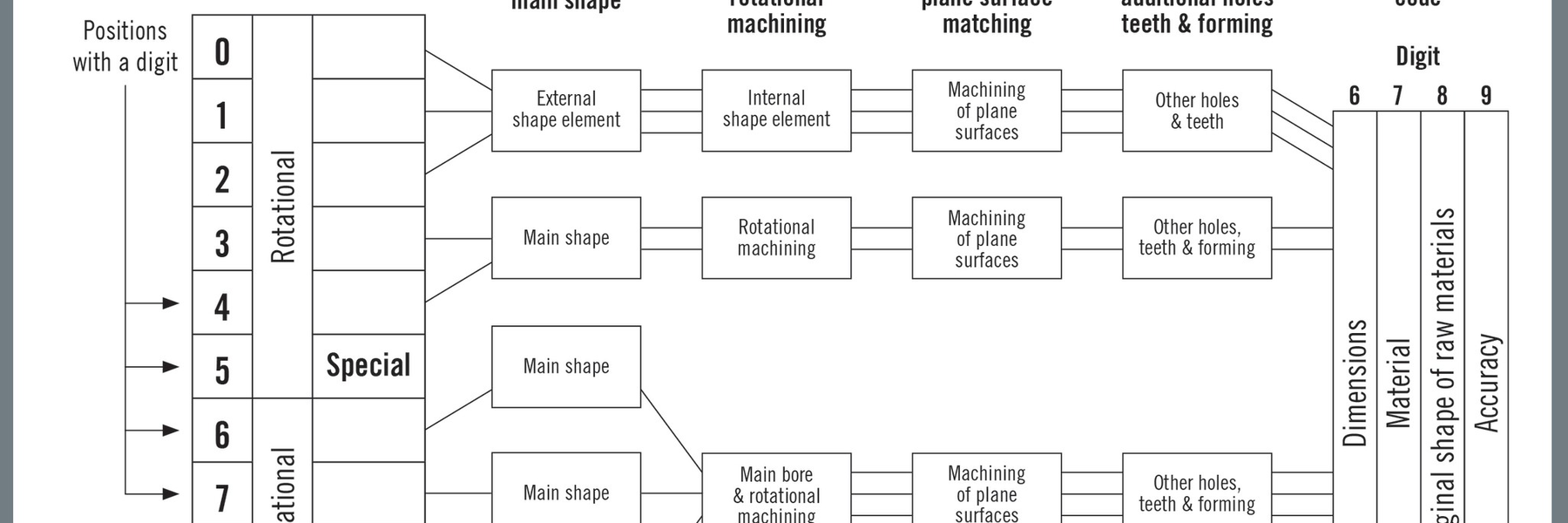

La creazione di famiglie di parti nella Group Technology si basa sulla codificazione e sulla classificazione delle parti stesse. A ciascuna viene assegnato un codice costituito da lettere o figure o combinazioni di esse, e ogni singola lettera o figura rappresenta una determinata caratteristica o una tecnica produttiva necessaria per produrre quel pezzo.

- Nella Figura 1 la sesta cifra nel codice parte rappresenta le dimensioni del pezzo, la 7a cifra la materia prima, l'8a cifra la forma originale del materiale grezzo del pezzo e la 9a cifra il livello di qualità richiesto. Le cifre da 3 a 5 descrivono le operazioni richieste per la lavorazione del pezzo.

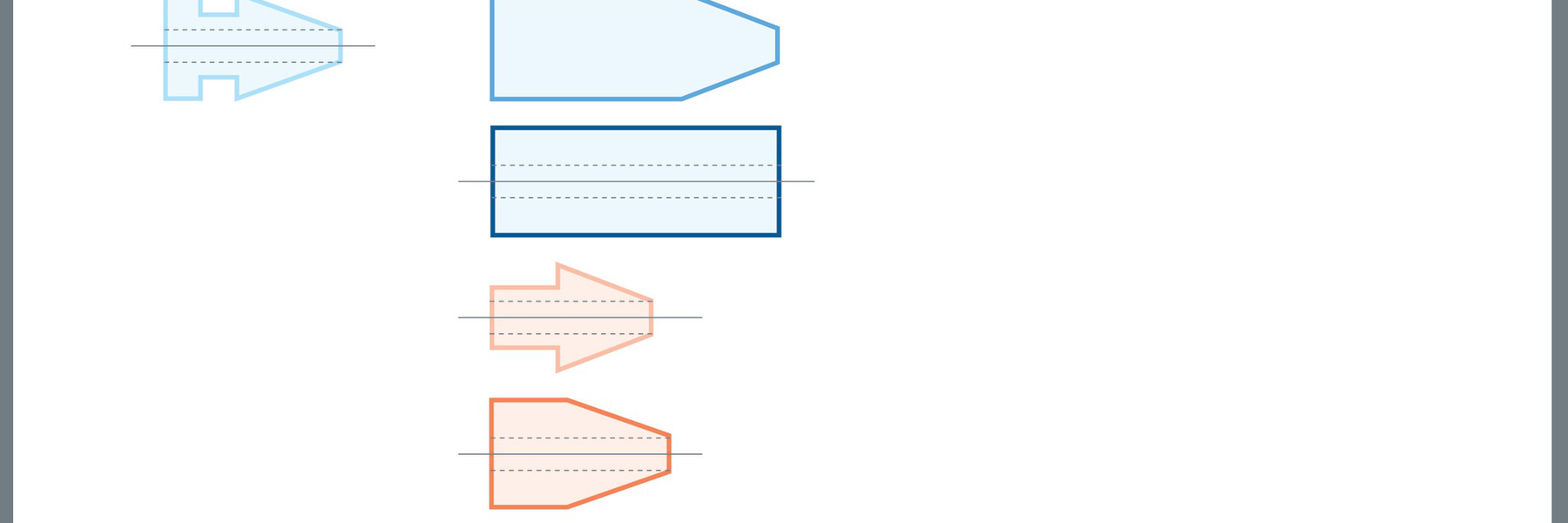

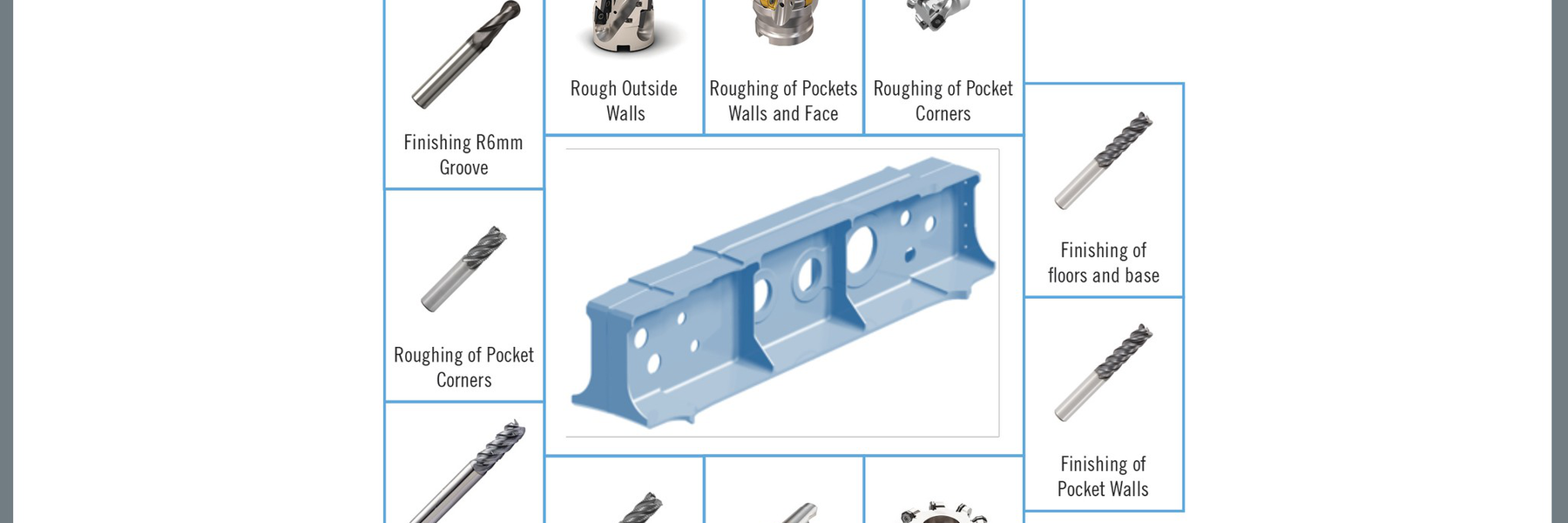

- I codici parte vengono utilizzati per pianificare la produzione e fare quotazioni facendo riferimento a una parte immaginaria denominata pezzo complesso, come mostrato nella seconda riga della Figura 2. Complesso in questo caso non significa difficile; descrive un pezzo generico che illustra tutte le caratteristiche che un'azienda è in grado di creare, come fori ad alta e bassa precisione, tasche più o meno profonde, elementi fresati lateralmente, ecc.

- Le parti sulla prima riga della figura rappresentano pezzi che possono essere prodotti con operazioni selezionate tra quelle descritte sul pezzo complesso nella seconda riga. Sommando i costi di produzione delle caratteristiche richieste si ottiene un costo totale rappresentativo, semplificando così la stima dei prezzi. Non è necessario analizzare i costi su base individuale, un pezzo per volta.

Gli strumenti di pianificazione e gli stimatori di produzione utilizzano il disegno del pezzo e sviluppano un preventivo abbinando le sue caratteristiche con quelle del pezzo complesso, inoltre determinano anche altri elementi relativi alla produzione come la macchina utensile richiesta, se sarà necessario il refrigerante, ecc. In aggiunta, utilizzare la tecnica della Group Technology con l'aiuto di un sofisticato sistema CAM riduce ulteriormente i tempi di progettazione precedenti alla lavorazione. Ulteriori vantaggi includono una migliore comunicazione tra i reparti di una struttura, in quanto funzionano tutti riferendosi allo stesso modello di pezzo complesso.

L'idea iniziale del concetto Group Technology si basava sull'esperienza acquisita durante le interviste a ingegneri di processo, programmatori e pianificatori da parte del personale responsabile dello sviluppo per raccogliere informazioni sul costo di varie operazioni di produzione. Sebbene lo sviluppo sia avvenuto negli anni '80, la raccolta di esperienze e dati individuali e la loro organizzazione in un sistema era un processo che ricorda le iniziative odierne per quanto riguarda l’intelligenza artificiale.

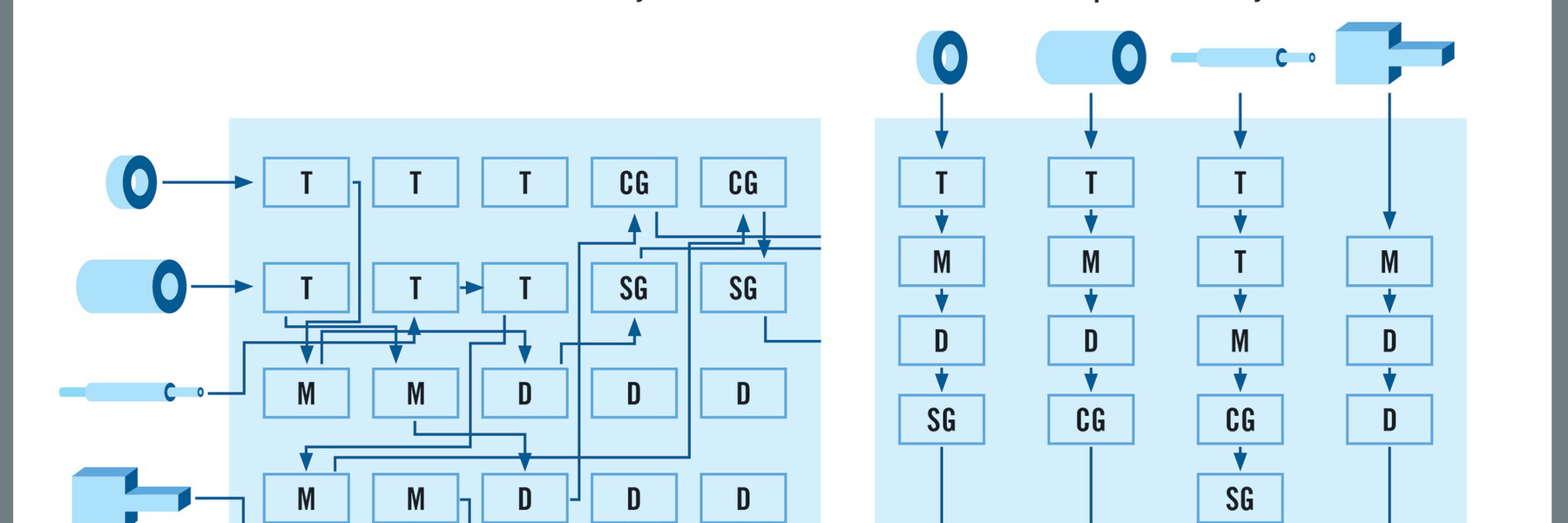

In alcuni casi, l'approccio Group Technology richiede la riorganizzazione della sede dell’officina meccanica.

- Il lato sinistro della Figura 3 mostra il percorso tortuoso che le parti percorrono in un’officina organizzata con un layout tradizionale basato sulle lavorazioni della macchina tra cui tornitura, fresatura e rettifica. Tuttavia, quando i pezzi vengono raggruppati ed elaborati come famiglie in un layout a celle, mostrato a destra nella figura, le macchine utensili possono essere organizzate per semplificare il flusso di produzione e minimizzare il movimento dei pezzi all'interno dell'officina. Ogni diversa famiglia di pezzi viene lavorata nel modo più efficiente senza inutili movimentazioni. Il risultato è una significativa riduzione del tempo necessario per produrre le parti.

Come sempre, adottare nuovi concetti offre vantaggi ma richiede ingegno. L'approccio della Group Technology offre vantaggi in termini ingegneristici, di pianificazione dei processi e tempi di produzione, ma anche possibili sfide. Innanzitutto, questo approccio riduce la flessibilità. La configurazione tradizionale dell’officina meccanica è più flessibile se si verifica un aumento significativo della domanda per un determinato tipo di pezzo che crea un collo di bottiglia nella produzione. Nel layout tradizionale è infatti possibile utilizzare le altre macchine di un reparto per produrre le parti. In secondo luogo, anche gestire i tempi di fermo macchina può essere una sfida. Se la domanda di una certa parte appartenente a una famiglia subisce un temporaneo declino, le macchine nel layout a celle saranno inattive.

Un'altra possibile difficoltà che deriva dall'implementazione dei principi di Group Technology è la tendenza a dedicare troppo tempo a confrontare un sistema di codifica con altri. Più importante dello stesso sistema di codifica specifico, tuttavia, è che un'azienda dovrebbe conoscere a fondo le sue attrezzature, le risorse e i risultati desiderati. In tal caso, un sistema di codifica personalizzato creato internamente può essere un approccio semplice ed efficiente. Eventualmente riordinare l'officina per lavorare le famiglie di pezzi in modo più efficiente è un'altra decisione specifica di ogni impianto. Potrebbe essere più facile per le aziende più grandi ridisporre i propri macchinari, mentre le aziende più piccole possono trovarsi davanti a vincoli economici ed altri fattori

PREVENTIVI PIÙ VELOCI E PIÙ ACCURATI

Questo nuovo modo di organizzare la produzione, durante la formulazione di preventivi di parti può aumentare sia i ricavi che la redditività. Un esempio viene da un subappaltatore aerospaziale in un ambiente di produzione HMLV, con dimensioni dei lotti da uno a cinque pezzi, che riceve circa 4.000 richieste di preventivi all'anno. Il tempo insufficiente per analizzare creare un preventivo per ogni parte ha rallentato il processo di determinazione dei prezzi, di conseguenza l’officina ha potuto valutare preventivi affidabili per solo 1.500 dei 4.000 lavori potenziali. Sono stati ricevuti circa 2.600 ordini. Quindi, facendo un’analisi supportata dalle innovazioni della Group Technology e quotando le parti utilizzando le informazioni del pezzo complesso, il subappaltatore ha scoperto che avrebbe potuto valutare in maniera accurata 3.000 preventivi all'anno. Quotazioni più affidabili hanno attirato più ordini, fino ad arrivare al livello di 3.200 all'anno. Dato ancora più importante, le valutazioni, basate sulla somma di costo e profitto, sono state in media oltre il 30 percento inferiori rispetto a quelle fatte prima dell'applicazione dei concetti di Group Technology.

Il processo di quotazione più rapido e accurato ha prodotto due vantaggi. Ci sono stati meno episodi di valutazioni errate che hanno influenzato negativamente i margini di profitto e ci sono state meno quotazioni che erano inavvertitamente alte al punto di scoraggiare l’acquisto da parte del cliente. L'implementazione dei concetti di Group Technology ha dato al produttore un maggiore controllo su ciò che veniva fatto e su quanto costava, riducendo l'incidenza dei preventivi imprecisi.

L'approccio Group Technology impone che invece di pensare a ogni singolo pezzo e ai suoi parametri di produzione, le parti con caratteristiche simili siano raggruppate e lavorate insieme. In un chiaro esempio di questo approccio, un’officina produceva pulegge per una trasmissione a cinghia. Per l'uso con diverse dimensioni delle cinghie, i diametri, le larghezze e i profili delle scanalature differivano da puleggia a puleggia. Il tempo di setup tra lavorazioni per diverse configurazioni era di circa un'ora e mezza.

L'analisi del processo ha mostrato che per ogni cambio di tipologia di puleggia la macchina veniva completamente smontata e tutti gli utensili venivano estratti, puliti e immagazzinati. Per lavorare la puleggia successiva, la maggior parte degli stessi utensili venivano rimontati sulla macchina. Nell’approccio proprio della Group Technology, le pulegge simili ma non identiche sono state raggruppate come una famiglia. I cambi puleggia di conseguenza avrebbero comportato la modifica del programma NC, l'alterazione di alcuni parametri di lavorazione e talvolta il cambio dell'utensile che determina il profilo della scanalatura. A seconda del pezzo, il tempo di cambio è passato da un'ora e mezza a dieci minuti. La sfida principale era convincere il personale dell’officina che i pezzi che stavano realizzando appartenevano alla stessa famiglia e potevano essere lavorati molto più rapidamente.

Conclusione

La strategia di organizzazione della produzione detta Group Technology (su cui Seco Tools ha svolto un ampio lavoro di sviluppo) aiuta i produttori a gestire efficacemente le sfide proprie della produzione HMLV. Strategie tradizionali per aumentare la produttività come la produzione snella (lean manufacturing) e Six Sigma offrono vantaggi comprovati, soprattutto nella produzione HVLM in cui le operazioni possono essere perfezionate su lotti numerosi di parti identiche. Tuttavia, la produzione altamente diversificata e di piccoli lotti ha un ruolo crescente in primo piano, aiutata dai progressi nella tecnologia di lavorazione e nella progettazione e gestione dei prodotti digitali. Classificando le parti in famiglie e consolidando le attività di creazione di preventivi e le operazioni di lavorazione, l'approccio della Group Technology offre ai produttori un modo efficiente per gestire le sfide dell'era dell’industria 4.0.

GROUP TECHNOLOGY E I SERVIZI DI CONSULENZA DI SECO TOOLS

La strategia organizzativa della produzione chiamata Group Technology è un importante elemento per raggiungere l'eccellenza operativa e può dare un valido contributo all’impegno complessivo di un produttore. Tuttavia, la concorrenza obbliga molti produttori a concentrarsi quasi esclusivamente sulla produzione puntuale di un determinato numero di parti a un costo specifico ed essi non hanno il tempo o la competenza per analizzare da vicino e ottimizzare le loro attività e lavorazioni.

Seco Tools ha creato un nuovo ramo operativo che mira ad aiutare le aziende di medie dimensioni che hanno risorse disponibili da investire per migliorare la produzione ma fondi insufficienti per assorbire l'alto costo di assunzione di un ingegnere per il miglioramento dei processi o lavorare con una grande società di consulenza aziendale. Il team Manufacturing transformation, aiuta i produttori a bilanciare i problemi generici di produzione e di business con l'efficienza e l'economia delle lavorazioni. Il team Manufacturing transformation è neutrale rispetto al marchio e lavora con gli utensili del cliente indipendentemente dal loro marchio.

Il primo passo per trarre vantaggio dalle conoscenze del nostro team di esperti Seco Manufacturing transformation è una valutazione dell'efficienza produttiva (MEE) che consiste nell'analisi delle lavorazioni, del sistema di produzione e delle prestazioni della gestione operativa.

Il nostro team analizza le capacità di una società ed esamina i problemi nella preparazione, lavorazione e movimentazione delle attrezzature. Vengono rivelate alla radice le cause di problemi relativi a capacità/risorse e carenze nelle conoscenze tecniche dei dipendenti. L'analisi della preparazione include il supporto alla programmazione e la standardizzazione di metodi e parti. I problemi delle lavorazioni vengono riconosciuti e gestiti tramite l'ottimizzazione del metodo e la risoluzione dei problemi. I programmi di visualizzazione delle scorte, dei consumi e di gestione degli utensili risolvono i problemi di gestione dell’attrezzatura.

Durante tutto il programma, i servizi di istruzione tecnica Seco Tools (seminari e corsi STEP) offrono assistenza nell'educazione del personale dell'azienda manifatturiera. Un aspetto importante del servizio implica convincere il personale dell’officina ad adottare le nuove strategie. Mettere un poster sul muro che descrive i nuovi approcci ha un effetto minimo. Questo perché i problemi molto spesso non riguardano la conoscenza, ma sono rappresentati da una parte del personale convinta che la soluzione tradizionale sia la migliore. La chiave del successo è convincere il personale a riconoscere i benefici delle nuove strategie e avere la disciplina necessaria per attuarle.