Seco® Octomill™ 06: więcej niż frez do planowania

Octomill™ 06: Frez do planowania oferuje wysoką wydajność i przyjazną dla użytkownika konstrukcjęRynek narzędzi skrawających koncentruje się w dużej mierze na opracowywaniu nowych rozwiązań dwustronnych dla frezów na płytki wymienne. Rozwiązania jednostronne są jednak często preferowane i pożądane ze względu na większe wykorzystanie krawędzi, lżejsze skrawanie i szerszy zakres obrabianych materiałów.

Nowa seria Octomill™ 06 (generacja) firmy Seco radzi sobie z głównymi wyzwaniami związanymi z jednostronnym frezowaniem czołowym, zapewniając łatwą i bezpieczną obsługę płytek. Połączenie tego, co najlepsze z dwóch światów frezów do planowania na płytki wymienne: zalety systemu jednostronnego z podobną obsługą płytek jak w systemie dwustronnym.

Frez do planownia na płytki wymienne Seco® Octomill™ 06 zachowuje wytrzymałość i przezwycięża słabości dzięki połączeniu lekkiego skrawania rozwiązania typu OF z wytrzymałością / solidnością krawędzi skrawającej rozwiązania typu OD.

Zawartość wbudowana — linki z siatką

Tags: 'blog_octomill_article 2', 'blog_octomill_article 3', 'blog_octomill_article 4', 'blog_octomill_article 5'

Maksymalna liczba linków: 4

Idź do produktu

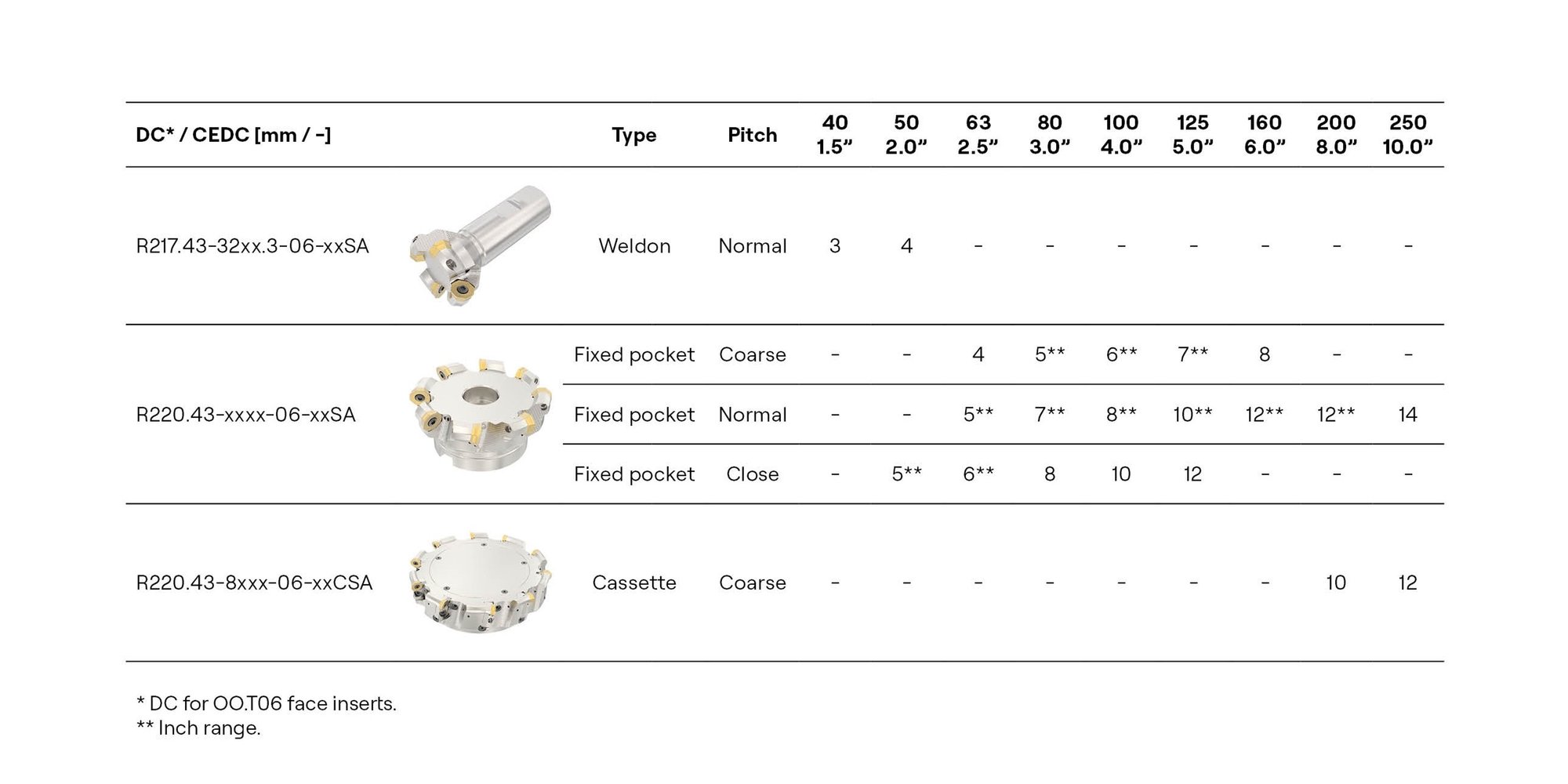

Wybierając frez do planowania, ważne jest, aby znać jego specyfikację. Nowa oferta frezów Octomill™ firmy Seco obejmuje 3 gęstości podziałki w zakresie średnic od 63 do 125 mm. Idealne rozwiązanie dpstosowujące się do danego zastosowania i wyzwania. W zależności od podziałki frezu i szerokości skrawania, wiele płytek styka się z obrabianym materiałem, co wpływa ryzyko wystąpienia drgań.

Rzadka podziałka

Normalna podziałka

Gęsta podziałka

Wersja z kasetami

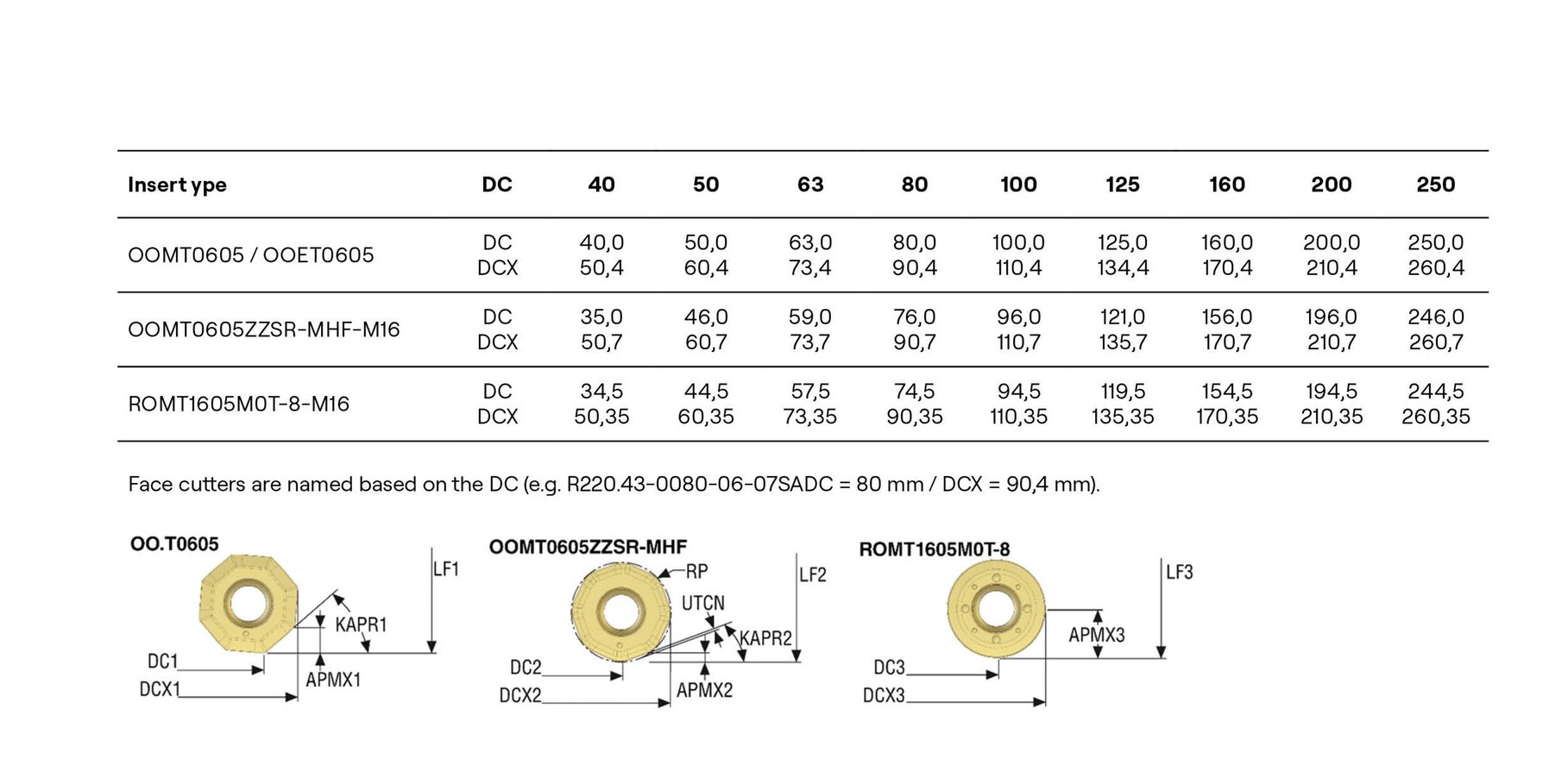

Ze względu na wspólne gniazdo w podejściu wielopłytkowym, zmiana płytki do planowania na okrągłą ma wpływ na wymiary zewnętrzne frezu. W tabeli podano nominalne wartości DC i DCX w zależności od kształtu płytki oraz wybranego frezu. Należy pamiętać, że frezy z płytkami okrągłymi i z płytkami do dużych posuwów są zawsze wymiarowane w oparciu o maksymalną zewnętrzną średnicę skrawania zwaną DCX. Frezy do planowania są zawsze projektowane w oparciu o średnicę roboczą DC.

Nie ma dostępnej alternatywy wymiarowej 1 do 1 dla ROMT1605 Octomill w porównaniu z istniejącą ofertą R217/220.29I. Wybierz mniejszy lub większy frez, aby poradzić sobie z aplikacjami na płytki okrągłe.

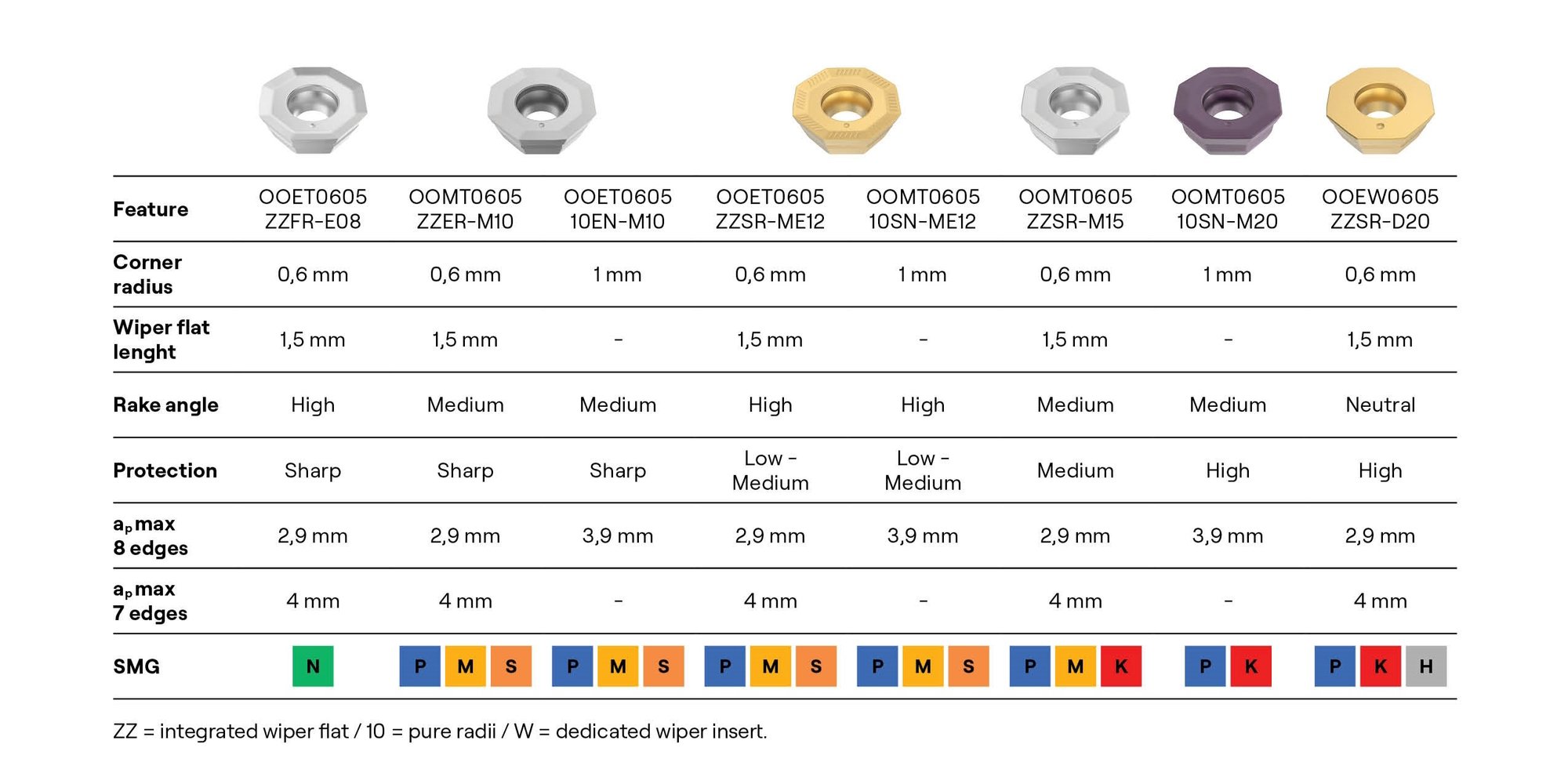

Frez do planowania na płytki wymienne może być używany do obróbki wszystkich materiałów z najwyższą wydajnością. Ta wszechstronność materiałowa jest porównywalna z gamą Quattromill. Asortyment płytek zapewnia najwyższy poziom wydajności w każdym materiale dzięki dedykowanym kombinacjom geometrii i gatunków.

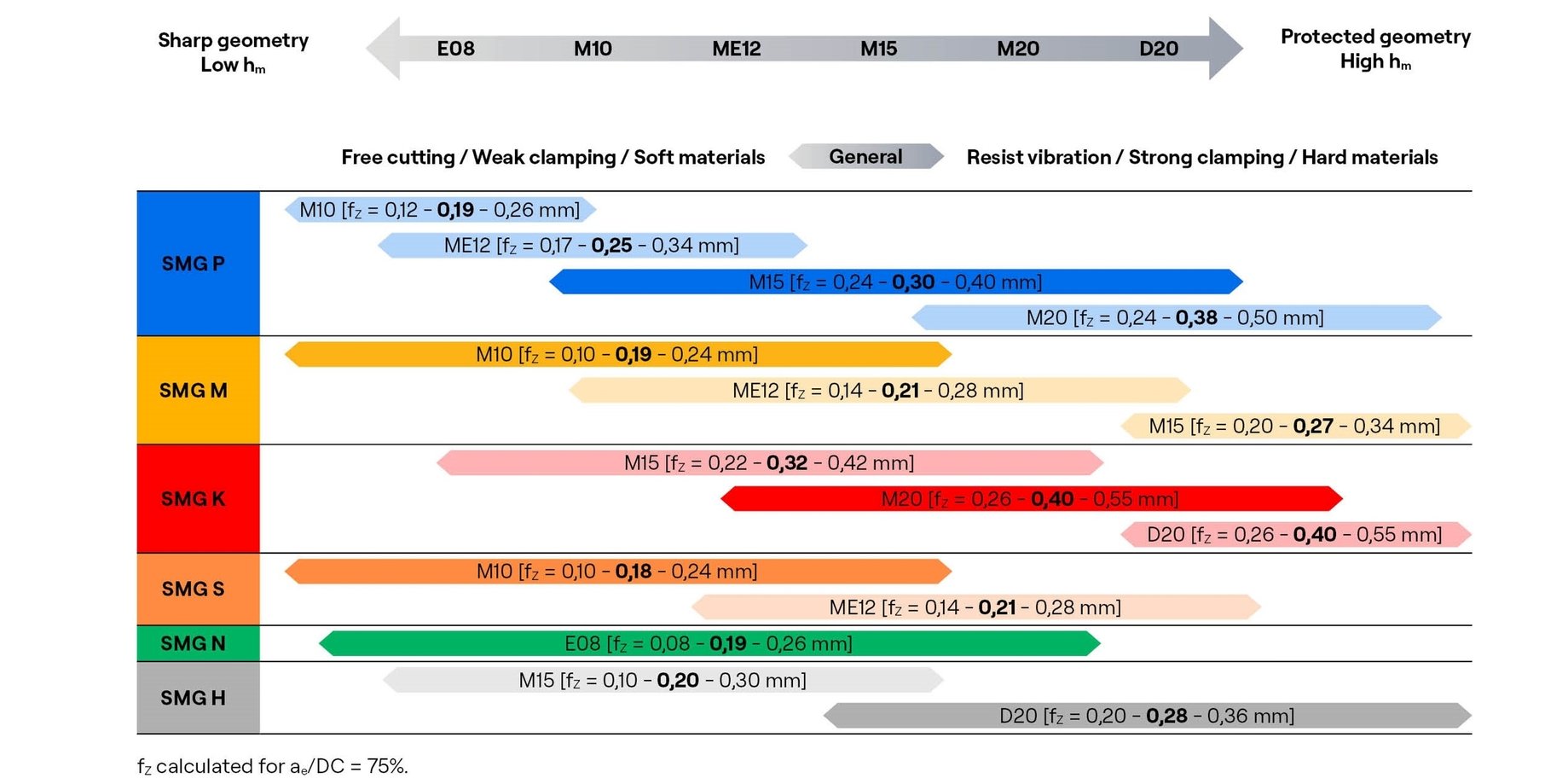

Na schemacie przedstawiono geometrię pierwszego wyboru, a także odpowiednie alternatywy dla każdego obszaru SMG w zależności od docelowego zastosowania. Lewa strona wykresu obejmuje zastosowania, które wymagają lekko skrawających geometrii ze względu na potencjalnie słabe mocowania lub bardziej miękkie materiały. Aplikacje z większymi drganiami, mocnymi ustawieniami oraz twardszymi materiałami wymagają bardziej zabezpieczonych geometrii, aby wytrzymać te warunki skrawania.

| Geometria | Materiał | Obróbka | Opis |

|---|

OOET0605 ZZFR-E08 | N | Obróbka zgrubna Wykańczająca | Ostra geometria i duży kąt natarcia, idealny do materiałów nieżelaznych, a także bardziej miękkich lepkich materiałów. Rozwiązywanie problemów w trudnych zastosowaniach wykończeniowych |

OOET0605 ZZER-M10 | M,S,P | Obróbka zgrubna Wykańczająca | Precyzyjnie szlifowana płytka o ostrej geometrii i umiarkowanym kącie natarcia. Przeznaczona do obróbki zgrubnej i wykańczającej wymagających materiałów, takich jak M i S, ale także alternatywa dla stali niskostopowych. Idealna do zastosowań wykańczających o wymagającym wyglądzie optycznym wykończenia powierzchni, ze względu na doskonałe bicie i ostrą krawędź, która zmniejsza narost na krawędziach powodujący pogorszenie jakości powierzchni. |

OOMT0605 10EN-M10 | M,S,P | Obróbka zgrubna | Ekonomiczna alternatywa dla szlifowanej płytki. Przeznaczona do obróbki zgrubnej wymagających materiałów, takich jak M i S, ale także alternatywa dla stali niskostopowych. Brak geometrii wiper zmniejsza siły skrawania, co jest korzystne w przypadku słabych mocowań i może zapewnić spójny wygląd optyczny przy wyższych wartościach w przypadku obróbki wykańczającej. |

OOET0605 ZZSR-ME12 | P,M,S | Obróbka zgrubna Wykańczająca | Precyzyjnie szlifowana płytka z mniejszą fazą zabezpieczającą i dużym kątem natarcia. Przeznaczona do obróbki zgrubnej i wykańczającej P, M i S przy wyższych prędkościach posuwu w porównaniu z geometrią M10. Może być również stosowana jako lżej skrawająca i bardziej precyzyjna alternatywa dla M15. |

OOMT060510SN-ME12 | P,M,S | Obróbka zgrubna | Ekonomiczna alternatywa dla płytki szlifowanej. Przeznaczona do obróbki zgrubnej i wykańczającej P, M i S przy wyższych prędkościach posuwu w porównaniu z geometrią M10. Może być również stosowana jako lżej skrawająca alternatywa dla M15. |

OOMT0605 ZZSR-M15 | P,K,M | Obróbka zgrubna Wykańczająca | Dobrze zabezpieczona krawędź i umiarkowany kąt natarcia. Geometria pierwszego wyboru do wielu zastosowań. Może być stosowana do obróbki wykańczającej i zgrubnej z umiarkowanymi prędkościami posuwu w szerokim zakresie materiałów. Dzięki prasowanej geometrii stanowi świetny wybór pod kątem ceny do wydajności. |

OOMT0605 Numer katalogowy 10SN-M20 | P,K | Obróbka zgrubna | Zabezpieczona krawędź i umiarkowany kąt natarcia. Geometria do obróbki zgrubnej automatowej zapewnia wyższe prędkości posuwu bez geometrii wiper. Do materiałów P i K. |

OOEW0605 ZZSR-D20 | K,H,P | Obróbka zgrubna Wykańczająca | Wytrzymała geometria, która radzi sobie z wysokimi posuwami, obróbką przerywaną i twardymi materiałami, zachowując przy tym lekkość skrawania. |

Na schemacie przedstawiono geometrię pierwszego wyboru, a także odpowiednie alternatywy dla każdego obszaru SMG w zależności od docelowego zastosowania. Lewa strona wykresu obejmuje zastosowania, które wymagają swobodnie skrawającej geometrii ze względu na potencjalnie słabe mocowania lub bardziej miękkie materiały. Zastosowania z większymi drganiami, sztywnymi mocowaniami i twardszymi materiałami wymagają bardziej chronionych geometrii, aby wytrzymać takie warunki skrawania.