选择合适的高进给铣刀

了解最适合您需求的高进给铣刀。浏览我们全面的产品系列,了解更多信息。高进给铣削是一种将浅切削深度与每个齿的高进给量相结合的加工方法。与传统铣削方法相比,这种方法可实现更快的材料切除率。切削力轴向导向机床主轴,从而提高稳定性并减少振动,进而延长刀具寿命。

当您挑选高进给铣刀时,请务必考虑您将使用的材料以及刀具的设计。确保您的机床能够满足刀具的需求,并密切关注进给速率和切削速度,以获得最佳效果和平滑的表面粗糙度。选择合适的刀具并正确设置它可以真正提高您的生产率,并从长远看节省您的资金。

继续阅读,了解山高的各种高进给铣刀。

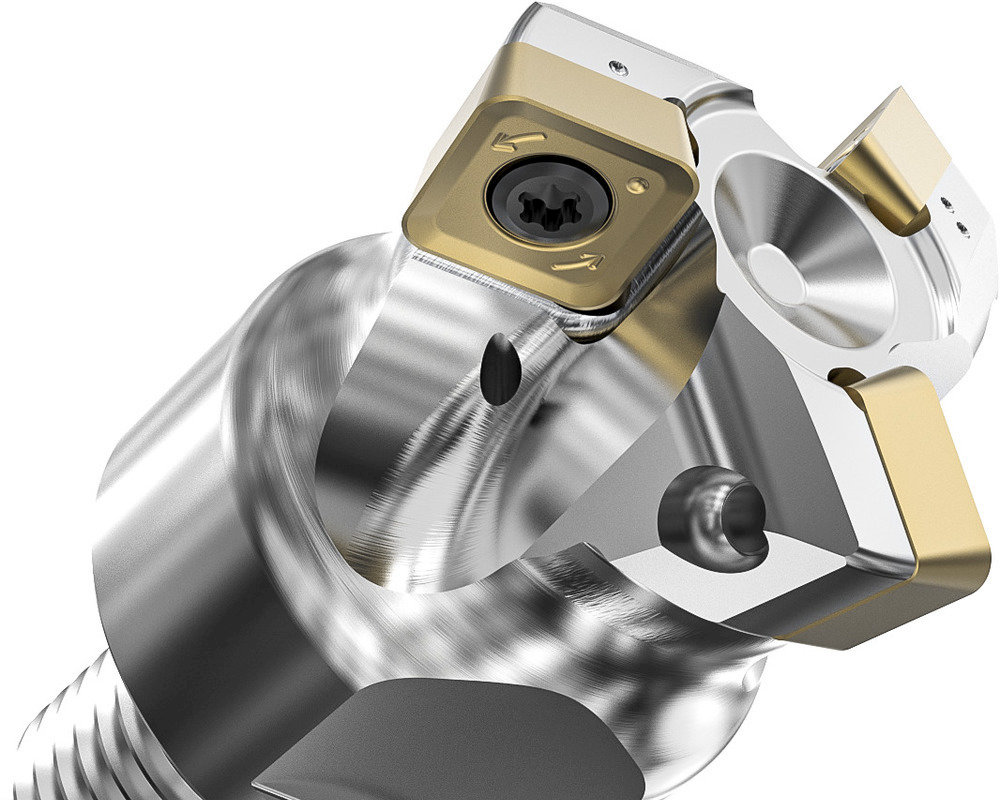

高进给SP铣刀是高进给加工的山高首选。

它们具有四个切削刃和单面刀片,可高效处理具有挑战性的材料。

它们提供了更长的刀具寿命和更低的每刃成本,比传统铣削更快地切除更多的材料。

这些刀具针对钢、不锈钢和高温合金进行了优化,可确保高生产率和高性能,使您的加工操作更快,更可靠。

主要优点和功能:

- 优异的刀具寿命:高进给SP刀具专为处理不锈钢、钛合金和高温合金等难加工的材料而打造。其设计最大限度地减少了刀片上的沟槽磨损和积屑瘤,延长了刀具寿命并减少了断裂。

- 成本效益:四面解决方案允许更多的材料去除,并使您的刀具预算更进一步。刀体上的环保涂层也有助于延长刀具寿命。

- 高生产率:高进给SP铣刀采用精细的切削方法,在从自由切削奥氏体不锈钢到钴和镍基高温合金的所有方面都表现出色。它们可在整个切削深度范围内实现较高的每齿进给率,轻松控制切屑形成,从而确保快速可靠的加工过程。

- 多功能应用:这些刀具有三种尺寸,具有一系列成熟的槽型和材质等级,非常适合平面铣削、仿形铣削、斜坡铣削、型腔铣削和插铣。它们的正角、单面方形方法可确保在最大切削深度内保持恒定的主偏角。

转到产品

高进给2是粗加工和半精加工的理想选择,直径范围 Ø12mm至 Ø100mm,并提供短刀柄、,Combimaster和圆柱柄类型。

这些刀具旨在提供极高的材料去除率,同时提高稳定性,尤其是在长悬伸作业时。

刀片具有两个切削刃,具有不同的槽型和涂层,使其成为各种材料(包括淬硬钢)的理想选择。

主要优点和功能:

- 增强的稳定性:高进给策略可轴向引导切削力,从而降低振动风险,尤其是在长悬伸情况下,而高有效直径与切削直径比可提高稳定性。

- 加⼯多样性:这些工具适用于各种材料,包括高温合金、钢和硬化钢材料,使其成为不同应用的通用选择。

- 效率:它们针对粗加工和半精加工操作进行了优化,允许接近最终形状的型材加工。

- 可靠性:刀片采用坚固可靠的设计,具有现代槽型,确保始终如一的性能。

- 生产率:密齿型和经过优化的排屑槽可实现更高的进给率和更好的材料去除率,从而提高生产率。

转到产品

设计用于最大限度地提高材料切除率并缩短加工时间,尤其是在具有挑战性的工况下,例如长刀具悬伸量,不稳定的环境以及加工不锈钢或硬化材料。

高进给4采用双面高进给刀片,与其他替代产品相比,提高了生产率、可靠性和经济性。

主要优点和功能:

- 双面刀片:提供四个切削刃,提高生产率和成本效益。

- 现代几何角度:确保平稳切削,平衡兼顾高生产率和良好的经济性。

- 加强型芯:提供可靠的加工并降低刀体损坏的风险。

- 优化的排屑槽:确保出色的排屑性能,提高整体加工效率。

转到产品源

高进给 6专为提供卓越的材料切除率和低运营成本而设计,是高进给应用(包括面铣和插铣)的理想选择。

它主要适用于钢和铸铁材料,特有6个切削刃的双面刀片,确保精确稳定的安装,减少振动并获得长且可预测的性能。

主要优点和功能:

- 带 6 个切削刃的双面刀片:提高生产力和成本效益。

- 高产出:轴向切削深度不超过 1.8 mm:可实现出色的材料去除。

- 多功能应用:适用于高进给铣削和插铣操作。

- 坚固设计: 厚刀片和坚固的刀体是重型粗加工环境的理想选择。

转到产品

高进给双八面刃铣刀是一款高性能平面铣刀,专为提高效率和成本效益而设计。

该刀具是面铣应用的理想选择,可提供高材料去除率和低每刃成本的组合。

主要优点和功能:

- 双面刀片:每个刀片都有16个切削刃,从而最大限度地延长刀具的使用寿命并降低成本。

- 高进给率:该设计可实现高进给速率,提高生产率。

转到产品

山高的可更换头铣系统是直径范围较小的可转位铣刀替代方案。它们允许在各种整体硬质合金铣削头轮廓之间快速轻松地切换,从而优化铣削操作并降低成本。

X头立铣刀具有多功能性,具有不同的刀柄长度和长伸展能力,换刀非常简单,刀柄留在机床中时只需一个扳手,无需重置刀具长度,换刀精度在50微米以内。

转到产品

山高的高进给立铣刀是直径较小的可更换头铣系统的替代产品。它们具有经过优化的前端槽型,可实现更高的进给率,更低的振动和刀具变形。

这些刀具特别适用于深和浅的工件特征,模具和冲模应用中的3D仿形加工以及在不稳定工况下进行加工,尤其适用于插铣方法。

转到产品

如果您有任何疑问,请联系我们

Inline Content - Gridded Links

Tags: 'contact'

Max links: 1