激光辅助热加工:使用 MMC 进行制造的解决方案?

激光辅助加工能否解决制造金属基复合材料零件的困难?山高 (Seco) 参与的一个令人兴奋的英国项目一直在寻找答案。

近年来,钛和铝碳化硅等金属基复合材料 (MMC) 已成为传统金属所缺乏的轻质和强度的理想结合材料。航空航天和汽车行业开始探索这些复合材料来制造可降低燃料消耗、提高可持续性和控制成本的部件。

但是 MMC 非常难加工。它们具有磨蚀性,因为它们通常含有坚硬的增强材料,例如陶瓷颗粒或纤维。它们包含被较软基体包围的硬质材料,因此难以均匀加工,这意味着表面质量差。这对如此有价值的高性能材料没有好处。而且它们容易在局部区域受到强烈加热,从而导致热变形和刀具退化。

由于刀具磨损率高且加工结果不佳,传统的刀具方法根本无法满足要求。多晶金刚石切削刀片可以处理 MMC,但它们在不到几次走刀后就会磨损。这既昂贵又浪费。

答案可能在于激光辅助加工。这是在欧洲 THERMACH(热加工)项目的支持下,山高、诺丁汉大学、先进材料公司 TISICS、激光专家 Optek 和 Attenborough Medical 参与的英国激动人心的研究计划的希望。

THERMACH 是一个由英国、瑞典、奥地利和加拿大组成的研究联盟,在过去四年中一直在研究激光和感应辅助加工技术的不同方面。但激光方面特别有前途。

“使用热加工,激光加热切削工具前面的材料,使材料塑化或熔化,使切削刀具更容易通过,”山高研发技术负责人 Mark Walsh 解释说,该公司一直在为该项目贡献其在刀具和加工策略方面的专业知识。

诺丁汉大学是该项目的研究中心,该项目由英国国家投资部门 INNOVATE UK 资助。副教授 Zhirong Liao 博士和 Omkar Mypati 是该大学团队的主要成员。Nottingham 公司研究 MMC 已有十多年,包括代表航空航天业的主要参与者,并且他们与 Seco 有着长期的合作。

“我们以前曾使用激光辅助加工来加工镍合金,这在航空航天工业客户中取得了成功,”Zhirong Liao 说。

“我们开发了一种策略来控制激光束并将其聚焦在相同的温度和分布下。这非常成功,因此我们决定将其扩展到更难加工的材料。

这项特殊研究的催化剂是 TISICS,这是一家专门从事金属复合材料的英国公司。董事总经理 Stephen Kyle-Henney 也是 THERMACH 项目英国研究部门的项目经理,他讲述了这个故事:

“我们一直在为航空航天领域的各种高性能应用(例如起落架)开发钛复合材料,”他说。

“通过在钛中增强纤维碳化硅,我们可以使其像钢一样坚硬,但比钛坚固得多。对于起落架应用,由于陶瓷纤维的压缩特性,它实际上比钢更轻、更坚固。

“这很棒,因为它非常坚固和坚硬,但将其网状塑造到最终组件是一项挑战。一旦你完成了它,你就不能锻造和弯曲它,因为纤维太硬了,如果你移动它们就会断裂。

Kyle-Henney 补充说,碳化硅的硬度意味着,即使您使用 Seco 的硬切削刀片,磨损率也非常高,因为虽然材料被切削,但刀尖也是如此,这在经济上是不可行的。TISICS 对这个问题的最初答案是将纤维嵌入材料中,这样就不需要加工,但这降低了制造和维修的灵活性。

“诺丁汉大学在先进加工技术方面有着悠久的历史,无论是与航空航天工业合作开发加工技术,还是与 Seco 合作获得与加工技术相匹配的刀具技术,以优化速度、效率和质量,”他说。

“我们的请求可能抛出了一个曲线球,但团队确实做出了回应。从历史上看,当我们尝试加工它时,它看起来像您尝试用花园耙加工的东西,而不是工程表面!现在看起来它实际上是经过加工的。

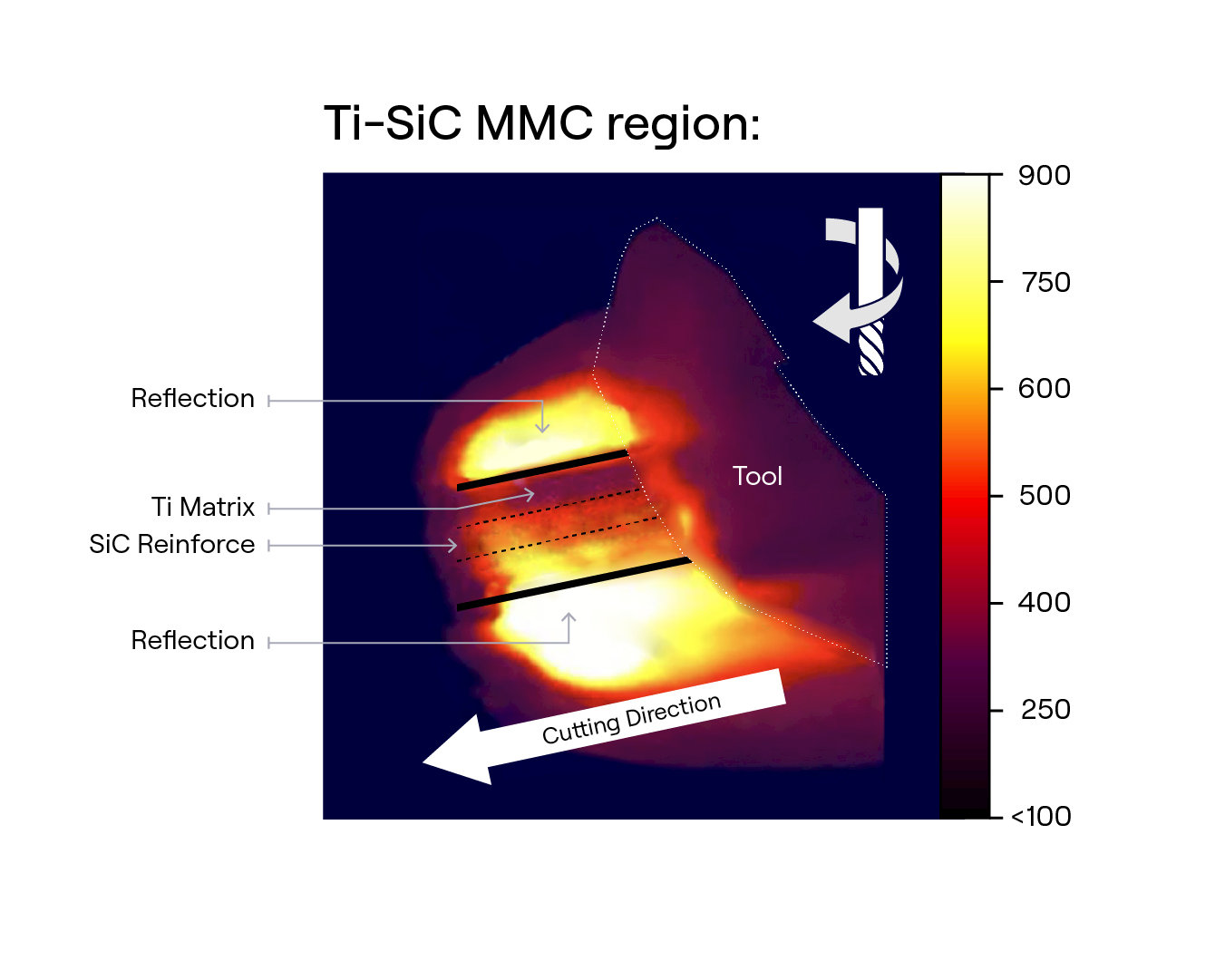

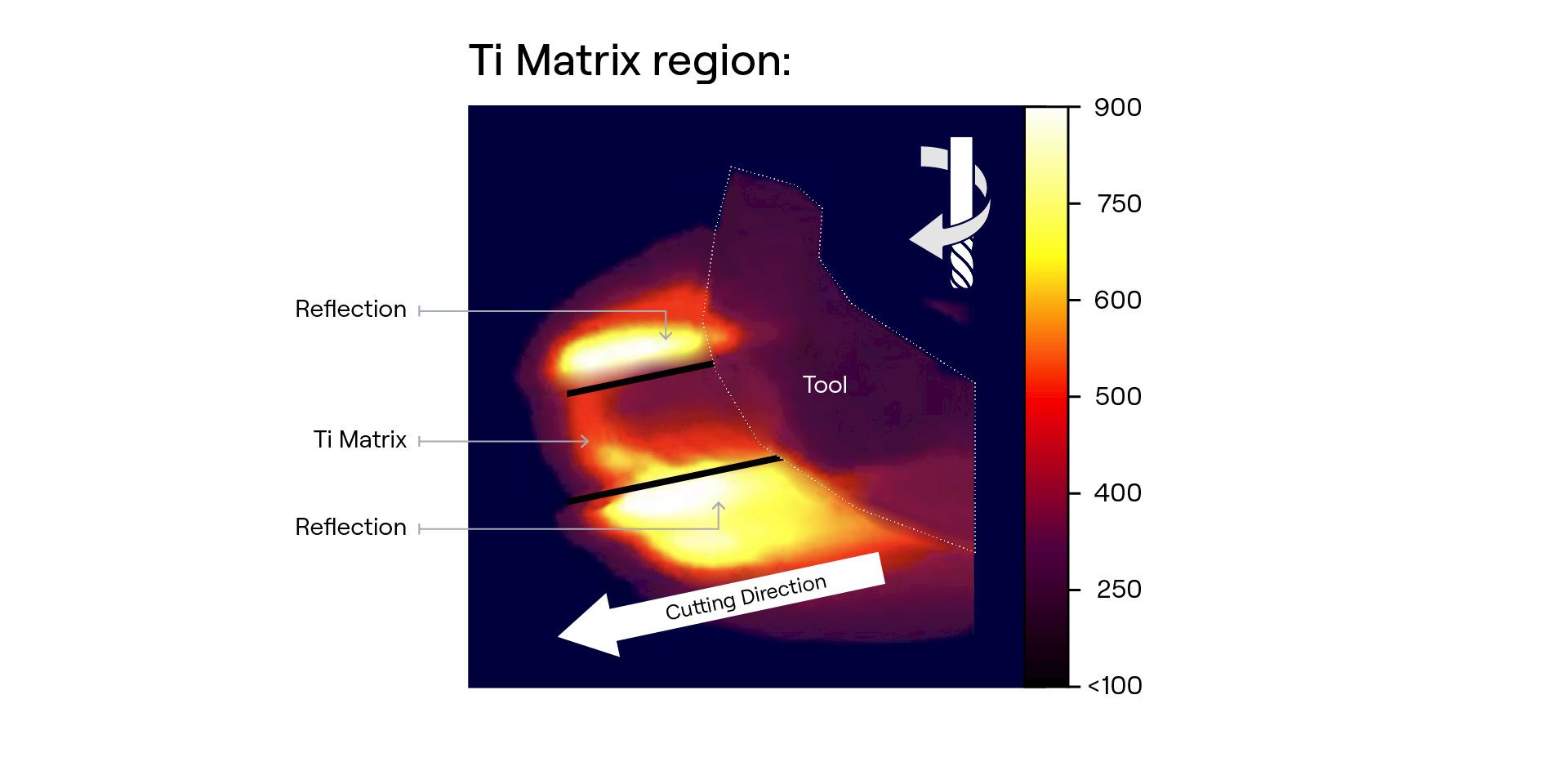

该项目很快进入最后阶段,但在解决方案在未来几年变得可扩展之前,仍有一些工作要做。Attenborough Medical 的 Jensen Aw 现在正在研究的一个方面是热分布图。Aw 正在分析激光如何加热材料,以及陶瓷纤维的加热方式与金属有何不同。陶瓷碳化硅纤维的熔点为 3,000 °C,而钛的熔点为 1,600 °C。

“你试图均匀加热不想均匀加热的东西,”Kyle-Henney 说。“实现这一点的建模是非凡的。这是了不起的工作。

还有一种可能性是,激光器不在固定位置,而是由机器人代为移动,这将允许加工更复杂的形状。在这方面,Optek 在激光器和机器人技术方面的专业知识发挥着至关重要的作用。

与往常一样,此类研究项目需要实实在在的好处。在这种情况下,Kyle-Henney 说,这个位于诺丁汉的项目肯定满足了任务要求:

“我们可以为飞机起落架提供的材料是钢的一半重量。我们计算出,仅这一个部件每年就可减少 60,000 吨的二氧化碳排放量。这相当于全球机队仅起落架一项就可能减轻 900 万吨的重量。如果将其应用于所有不同部分,则会带来巨大的可持续性优势。如果我们能使发动机、飞机结构和起落架更轻,那么在燃油效率方面就会有巨大的好处。

他补充道:“在飞机的运营层面,通过节省燃料,可以在 12 到 18 个月内收回与传统材料相比的小小成本增量,然后将继续为航空公司节省未来 20 年的燃料成本。

加工过程本身也更高效,比传统加工浪费少得多。

“起落架的强度来自锻件。这些钛合金片长 1.5 米,宽达 300 毫米。然而,其中 90% 的最终被加工掉并变成切屑。每公斤要花 60 英镑,所以如果我们扔掉 800 公斤或更多,那都是浪费。

“使用我们的零件,加工成本更高,陶瓷纤维会增加成本,但你只需要扔掉 20 到 50 公斤,所以你可以通过没有那么多的损失来抵消这个成本。相反,它只是 10% 到 20% 的浪费。

这种材料的其他潜在应用是能源部门的蒸汽轮机甚至医疗行业(Attenborough 生产用于医疗设备的陶瓷配件)。

Mark Walsh 说,山高很高兴能参与这个项目。“可持续性是我们的核心价值观之一,我们希望帮助为节省能源和减少切屑浪费的解决方案做出贡献,即使这确实意味着更少的加工。我们希望最大限度地延长刀具寿命。

“而且,”Stephen Kyle-Henney 补充道,“如果这些高性能材料的最终用途证明了其用途和经济性,并证明了生产效率和制造成本,我们就可以将其扩展到市场。

“在未来几年,随着产量的增加,我们的材料将变得更加标准,加工也将变得更加标准。这有很大的潜力。

如果您想了解更多关于本项目中使用的产品的信息,您可以在此处找到它们:

刀片

F40M (涂层硬质合金)

CBN200 (PCBN)

PCD20 (PCD)

PCD05 (PCD) 系列

测试是在配备 HSK-A63 主轴的 Hermle C32 机床平台上 进行的。

内联内容 - 调查

当前代码 - 5fce8e61489f3034e74adc64