Lazer destekli termal işleme: MMC'lerle üretim için çözüm?

Lazer destekli işleme, metal matris kompozitlerinden yapılan parçaların imalat zorluklarına çözüm olabilir mi? Seco’yu içeren heyecan verici bir İngiltere merkezli proje ortaya çıkıyor.

Son yıllarda, titanyum ve alüminyum silikon karbür gibi metal matris kompozitleri (MMC'ler), geleneksel metallerin eksik olduğu hafiflik ve mukavemetin ideal karışımını sağlayan malzemeler olarak ortaya çıkmıştır. Havacılık ve otomotiv endüstrileri, yakıt tüketimini azaltan, sürdürülebilirliği artıran ve maliyetleri kontrol eden bileşenler üretmek için bu kompozitleri keşfetmeye başlıyor.

MMC’lerin makineleşmesi çok zordur. Aşındırıcıdırlar, çünkü genellikle seramik parçacıkları veya lifler gibi sert takviye malzemeleri içerirler. Daha yumuşak matrisle çevrili sert malzeme içerirler, bu nedenle eşit şekilde işlenmelerini zorlaştırır, bu da düşük yüzey kalitesi anlamına gelir. Bu kadar değerli, yüksek performanslı malzemeler için iyi değil. Ve lokalize alanlarda yoğun ısınmaya eğilimlidirler, bu da termal bozulmaya ve alet bozulmasına neden olur.

Yüksek oranda takım aşınması ve kötü işleme sonuçları ile, geleneksel takım metodolojileri sadece kesmez. Polikristalin elmas kesme ekleri MMC'leri işleyebilir, ancak bir avuç geçişten sonra yıpranırlar. Bu pahalı ve savurgandır.

Cevap lazer destekli işleme ile yatıyor olabilir. Bu, Seco, Nottingham Üniversitesi, gelişmiş malzeme şirketi TISICS, lazer uzmanları Optek ve Attenborough Medical'i Avrupa THERMACH (termal işleme) projesinin himayesinde içeren heyecan verici bir İngiltere merkezli araştırma programının umududur.

THERMACH, İngiltere, İsveç, Avusturya ve Kanada’yı kapsayan ve son dört yıldır lazer ve indüksiyon destekli işleme tekniklerinin farklı yönlerine bakan bir araştırma konsorsiyumudur. Ancak özellikle umut verici olan lazer yönü.

“Termal işlemeyi kullanarak, bir lazer, malzemenin plastikleşmesine veya erimesine izin veren, kesme aletinin geçmesini kolaylaştıran malzemeyi kesme aletinin önündeki malzemeyi ısıtır,” diye açıklıyor Mark Walsh, Seco'daki Ar-Ge Teknik lideri projeye takım ve işleme stratejileri konusundaki uzmanlığına katkıda bulunuyor.

Nottingham Üniversitesi, İngiltere devletinin yatırım kolu INNOVATE UK tarafından finanse edilen bu projenin araştırma merkezidir. Doçent Dr. Zhirong Liao ve Omkar Mypati, üniversitenin ekibinin kilit üyeleridir. Nottingham, havacılık endüstrisindeki büyük oyuncular adına da dahil olmak üzere on yıldan fazla bir süredir MMC'leri araştırıyor ve Seco ile uzun süredir devam eden bir işbirliğine sahipler.

Zhirong Liao, “daha önce havacılık endüstrisi müşterileri için başarılı olan nikel alaşımı için lazer destekli işleme kullandık” diyor.

“Lazer ışınını kontrol etmek ve aynı sıcaklık ve dağılıma odaklamak için bir strateji geliştirdik. Bu o kadar başarılıydı ki, makineleşmesi daha zor olan malzemelere genişletmeye karar verdik.”

Bu özel araştırmanın katalizörü, metal kompozitler konusunda uzmanlaşmış bir İngiliz şirketi olan TISICS idi. Aynı zamanda THERMACH projesinin İngiltere araştırma kolunun proje yöneticisi olan Genel Müdür Stephen Kyle-Henney, hikayeyi ele alıyor:

“İniş takımları gibi havacılık alanında çeşitli yüksek performanslı uygulamalar için titanyum kompozitler geliştiriyoruz” diyor.

Titanyumdaki fiber silikon karbür takviyemiz ile çelik kadar sert ancak titanyumdan çok daha güçlü hale getirebiliriz. Ve iniş takımı uygulamaları için, seramik liflerin sıkıştırma nitelikleri nedeniyle aslında çelikten hem daha hafif hem de çok daha güçlüdür.

“Harika çünkü çok güçlü ve sert, ancak son bileşene net bir şekilde şekil vermek zor. Bir kez yaptıktan sonra dövme yapamaz ve bükemezsiniz, çünkü lifler çok serttir ve onları hareket ettirirseniz kırılır. ”

Kyle-Henney, silikon karbür sertliğinin, Seco'dan sert kesme ekleri kullansanız bile, aşınma oranının çok yüksek olduğu anlamına geldiğini, çünkü malzemenin kesilmesine rağmen, kesici ucunun da ekonomik olarak uygun olmadığını ekliyor. TISICS’in bu konuya ilk cevabı, elyafların malzemeye gömülmesini sağlamaktı, böylece işleme ihtiyacı duymaz, ancak bu, üretim ve onarım esnekliğini azaltmıştır.

“Nottingham Üniversitesi, havacılık endüstrisi ile işleme teknikleri üzerinde çalışmak veya hız, verimlilik ve kaliteyi optimize etmek için işleme tekniklerine uyacak takım teknikleri elde etmek için Seco ile çalışmak olsun, gelişmiş işleme teknolojisinin muazzam bir geçmişine sahiptir” diyor.

“İsteğimizle bir eğrilik topu atmış olabiliriz, ancak takım gerçekten cevap verdi. Tarihsel olarak, onu işlemeye çalıştığımızda, bir bahçe tırmığı ile işlemeye çalıştığınız bir şey gibi görünüyor, mühendislik ürünü bir yüzey değil! Şimdi gerçekten işlenmiş gibi görünüyor.”

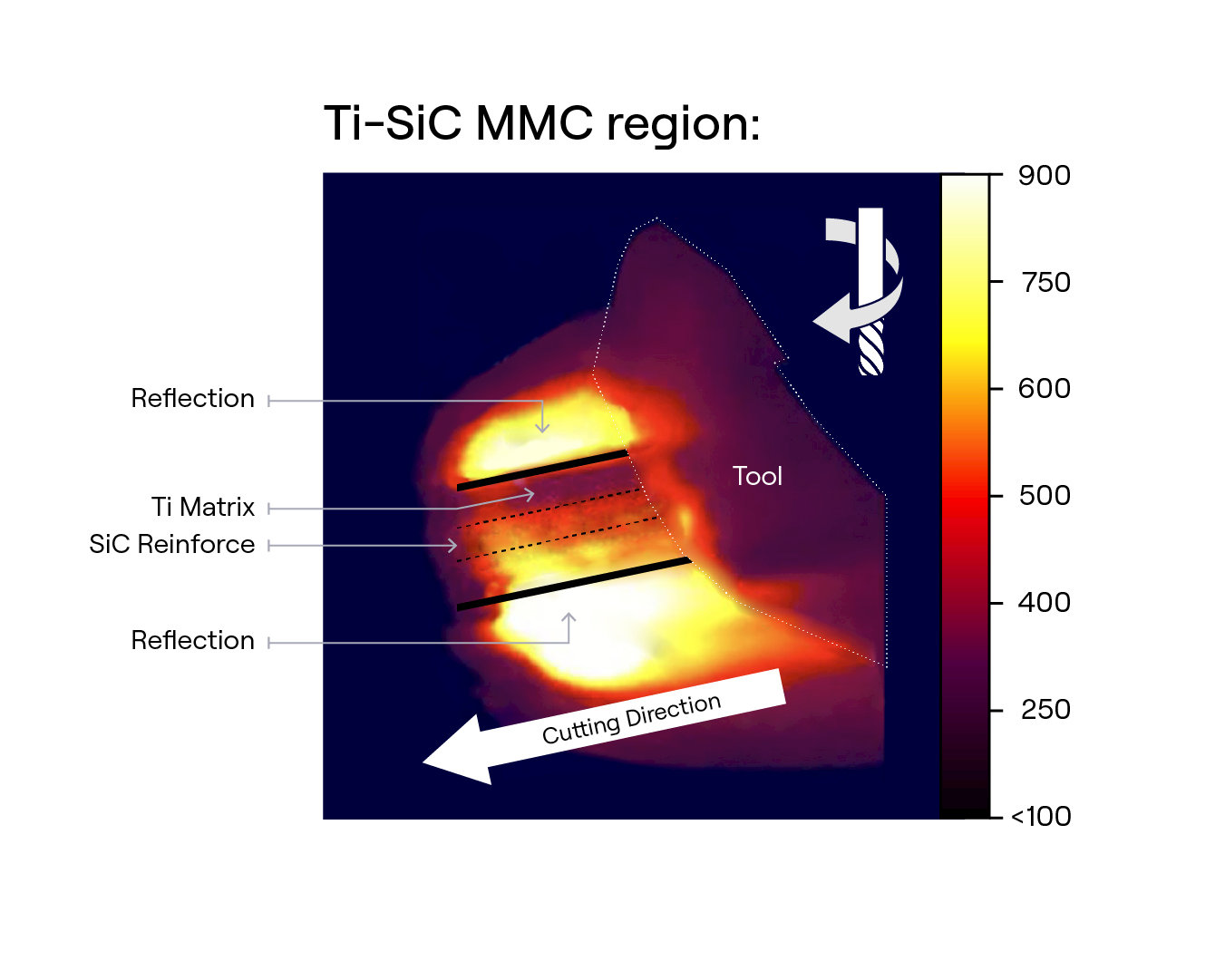

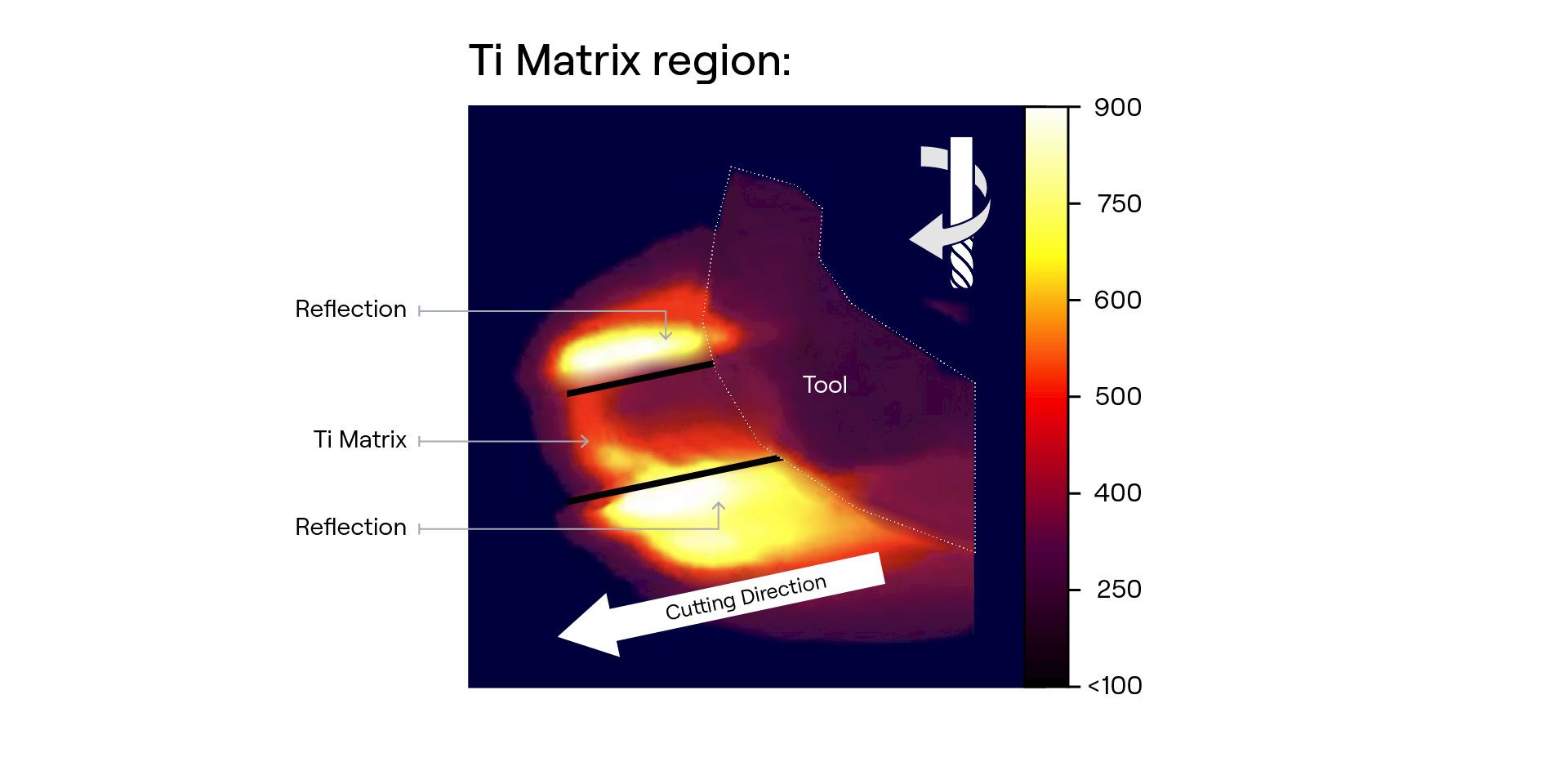

Proje yakında son aşamasına ulaşıyor, ancak önümüzdeki yıllarda çözümün ölçeklenebilir hale gelmesinden önce yapılması gereken bazı işler var. Şu anda Attenborough Medical'de Jensen AW tarafından incelenen bir husus, termal profillerin haritalanmasıdır. AW, lazerin malzemeyi nasıl ısıttığını ve seramik liflerin metalden farklı olarak nasıl ısındığını analiz ediyor. Seramik silisyum karbür elyafları 3.000 C erime noktasına sahipken, titanyum 1.600 C'de erir

Kyle-Henney, “düzgün bir şekilde ısıtılmak istemeyen bir şeyi eşit şekilde ısıtmaya çalışıyorsunuz” diyor. “Bunu mümkün kılan modelleme olağanüstü. Bu şaşırtıcı bir iş.”

Ayrıca, sabit bir konumda olmayan, bunun yerine robotik tarafından hareket ettirilen ve daha karmaşık şekillerin işlenmesine izin verecek bir lazerin olması olasılığı da vardır. Burada Optek’in lazerler ve robotik konusundaki uzmanlığı hayati bir rol oynamaktadır.

Her zaman olduğu gibi, bunun gibi araştırma programlarının somut faydalara ihtiyacı vardır. Ve bu durumda, Kyle-Henney, Nottingham merkezli projenin kesinlikle özeti yerine getirdiğini söylüyor:

“Uçak iniş takımları için tedarik edebileceğimiz malzeme, çeliğin ağırlığının yarısı kadardır. Bunun sadece bu parçadan yılda 60.000 ton CO2 emisyonu tasarrufu sağladığını hesapladık. Bu, yalnızca iniş takımları için dünya uçak filolarında 9 milyon kiloton potansiyel ağırlık tasarrufuna eşittir. Tüm çeşitli parçalara uygularsanız, büyük sürdürülebilirlik faydaları vardır. Motorları, uçak yapılarını ve iniş takımlarını daha hafif hale getirebilirsek, yakıt verimliliği konusunda büyük faydalar var. ”

Uçaklarda operasyonel düzeyde, konvansiyonel malzemeye göre maliyetteki küçük delta, yakıt tasarrufu yoluyla 12 ila 18 ay içinde geri kazanılabilir ve daha sonra önümüzdeki 20 yıl boyunca havayollarının yakıt maliyetlerini düşürmeye devam edecektir. ”

İşleme işleminin kendisi de geleneksel işlemeden çok daha az atık ile daha verimlidir.

“İniş takımlarının gücü dövmelerden geliyor. Bunlar 1.5 metre uzunluğunda ve 300 milimetre genişliğinde titanyum parçaları olabilir. Ancak bunun yüzde 90'i işlenir ve swarf haline gelir. Kilo başına 60 £ 'a mal oluyor, bu yüzden 800 kilo veya daha fazla atıyorsak, hepsi atık.

“Bizim parçamızla, işlenmesi daha pahalıya mal oluyor ve seramik elyaflar maliyet katıyor, ancak sadece 20 ila 50 kilo atıyorsunuz, bu yüzden bu maliyeti çok fazla kayıp yaşamadan telafi ediyorsunuz. Bunun yerine sadece yüzde 10 ila 20 atık. ”

Bu malzeme için diğer potansiyel uygulamalar enerji sektörü ve hatta tıp endüstrisi için buhar türbinleridir (Attenborough tıbbi cihazlar için seramik bağlantı parçaları yapar).

Mark Walsh, Seco’nun bu projeye dahil olmasından memnun olduğunu söylüyor. “Sürdürülebilirlik temel değerlerimizden biridir ve daha az işleme anlamına gelse bile, enerji tasarrufu sağlayan ve swarf atıklarını azaltan çözümlere katkıda bulunmak istiyoruz. Alet ömrünü maksimuma çıkarmak istiyoruz.”

“Ve” diye ekliyor Stephen Kyle-Henney, “bu yüksek performanslı malzemeler için kullanımı ve ekonomiyi kanıtlayan ve üretim ve üretim maliyetinin üretim verimliliğini kanıtlayan bir son kullanım varsa, bunu piyasaya genişletebiliriz.

“Gelecek yıllarda, üretim hacmini artırdıkça, malzememiz daha standart hale gelecek ve işleme de öyle olacak. Bunun için büyük bir potansiyel var.”

Bu proje sırasında kullanılan ürünler hakkında daha fazla bilgi edinmek isterseniz, bunları burada bulabilirsiniz:

Uçlar

F40M (kaplamalı karbür)

CBN200 (PCBN)

PCD20 (PCD)

PCD05 (PCD)

Testler, HSK-A63 iğine sahip bir Hermle C32 takım tezgahı platformunda gerçekleştirildi.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64