L'usinage thermique assisté par laser : la solution pour la fabrication avec des MMC ?

L'usinage assisté par laser pourrait-il être la solution aux difficultés de fabrication de pièces en composites à matrice métallique ? Un projet enthousiasmant, mené au Royaume-Uni et impliquant Seco, a été dévoilé.

Ces dernières années, les composites à matrice métallique (MMC), tels que le titane, le carbure d'aluminium et de silicium, se sont imposés comme des matériaux offrant le compromis idéal entre légèreté et résistance qui fait défaut aux métaux traditionnels. Les secteurs de l'aéronautique et de l'automobile commencent à explorer ces composites pour fabriquer des pièces qui réduisent la consommation de carburant, renforcent la durabilité et permettent de contrôler les coûts.

Mais les MMC sont très difficiles à usiner. Ils sont abrasifs car ils contiennent souvent des matériaux de renforcement durs, tels que des particules ou des fibres de céramique. Ils se composent de matériaux durs entourés d'une matrice plus souple, ce qui les rend difficiles à usiner uniformément, d'où un mauvais état de surface. Cela n'est pas acceptable pour des matériaux aussi précieux et performants. Ils sont sujets à des échauffements intenses dans des zones localisées, entraînant une distorsion thermique et une dégradation des outils.

Avec un taux d'usure des outils élevé et des résultats d'usinage insuffisants, les méthodologies d'outillage conventionnelles ne suffisent tout simplement pas. Les plaquettes en diamant polycristallin peuvent usiner les MMC, mais elles s'usent après moins de quelques passes. C'est coûteux et génère des pertes.

La réponse pourrait venir de l'usinage assisté par laser. Telle est l'ambition d'un programme de recherche passionnant mené au Royaume-Uni par Seco, l'université de Nottingham, l'entreprise de matériaux avancés TISICS, les spécialistes du laser Optek et Attenborough Medical, sous les auspices du projet européen THERMACH (usinage thermique).

THERMACH est un consortium de recherche réunissant le Royaume-Uni, la Suède, l'Autriche et le Canada qui, au cours des quatre dernières années, a étudié différents aspects des techniques d'usinage assisté par laser et par induction. Mais c'est le volet laser qui est particulièrement prometteur.

« En utilisant l'usinage thermique, un laser chauffe le matériau devant l'outil coupant, ce qui permet une déformation plastique de celui-ci ou sa fusion, facilitant ainsi le passage de l'outil coupant », explique Mark Walsh, responsable technique R&D chez Seco, qui a apporté son expertise en matière d'outils coupants et de stratégies d'usinage dans le cadre de ce projet.

L'université de Nottingham est le centre de recherche de ce projet, qui est financé par la branche investissement de l'État britannique, INNOVATE UK. Zhirong Liao, professeur associé, et Omkar Mypati sont des membres essentiels de l'équipe de l'université. Nottingham mène des recherches sur les MMC depuis plus de dix ans, notamment pour le compte d'acteurs majeurs de l'industrie aéronautique et a noué une coopération de longue date avec Seco.

« Nous avons déjà utilisé l'usinage assisté par laser pour l'alliage de nickel, avec succès pour des clients de l'industrie aéronautique », explique Zhirong Liao.

« Nous avons développé une stratégie pour contrôler le faisceau laser et le focaliser à une température constante et selon une répartition énergétique homogène. Ce fut un tel succès que nous avons décidé de l’étendre à des matériaux plus difficiles à usiner. »

Le catalyseur de cette recherche particulière a été TISICS, une société britannique spécialisée dans les composites métalliques. Le directeur général Stephen Kyle-Henney, qui est également le directeur du volet recherche du projet THERMACH au Royaume-Uni, revient sur le sujet :

« Nous avons développé des composites de titane pour une variété d'applications de haute performance dans l'aéronautique, telles que pour les trains d'atterrissage", explique-t-il.

« Avec notre fibre de carbure de silicium renforcée dans le titane, nous pouvons le rendre aussi rigide que l'acier mais beaucoup plus solide que le titane. Pour les trains d'atterrissage, il est à la fois plus léger et beaucoup plus résistant que l'acier grâce aux qualités de compression des fibres céramiques.

« C'est formidable parce qu'il est très solide et rigide, mais l'usiner pour obtenir sa forme finale conforme aux cotes reste un véritable défi. Il est impossible de le forger et de le plier une fois fabriqué, car les fibres sont trop rigides et risquent de se rompre si l’on tente de les orienter. »

Kyle-Henney ajoute que la dureté du carbure de silicium fait que, même avec des plaquettes résistantes de Seco, le taux d'usure reste très élevé : bien que le matériau soit usiné, l'arête de coupe de l'outil s'use également, ce qui n'est pas économiquement viable. La réponse initiale de TISICS à ce problème consistait à intégrer les fibres dans le matériau afin de ne pas avoir à l'usiner, mais cela a réduit la flexibilité de la fabrication et des réparations.

« L'université de Nottingham a une impressionnante histoire en matière de technologies d'usinage avancées, qu'il s'agisse de travailler avec l'industrie aéronautique sur les techniques d'usinage ou de collaborer avec Seco pour que les techniques d'outillage correspondent avec celles de l'usinage afin d'optimiser la vitesse, l'efficacité et la qualité », explique-t-il.

« Nous avons peut-être lancé un défi de taille avec notre demande, mais l’équipe a parfaitement répondu. Historiquement, lorsque nous avons essayé de l'usiner, il ressemble à quelque chose que l'on aurait tenté de produire avec un râteau de jardin, et non à une surface artificielle et technique ! Aujourd'hui, on a l'impression qu'il s'agit d'une surface réellement usinée ».

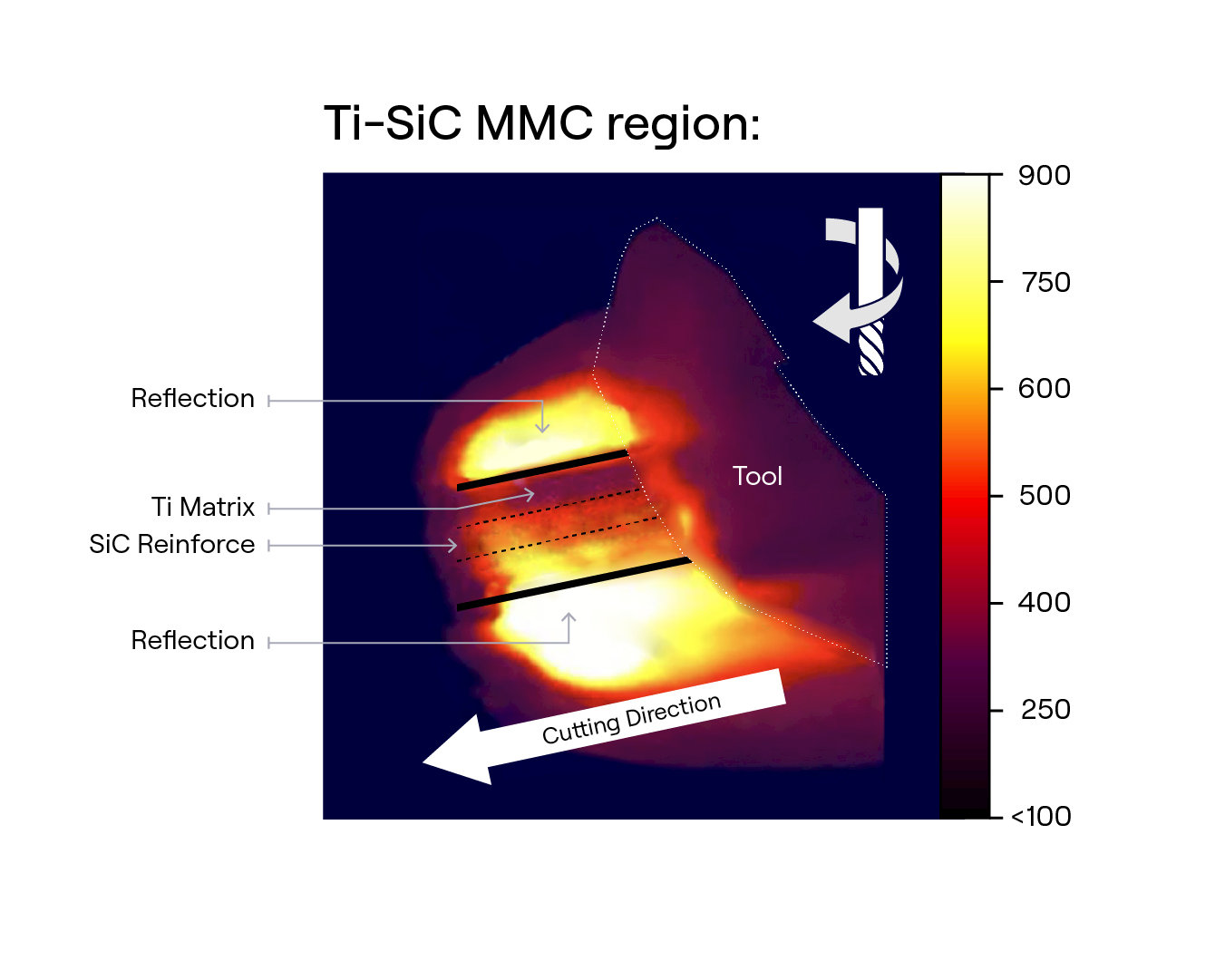

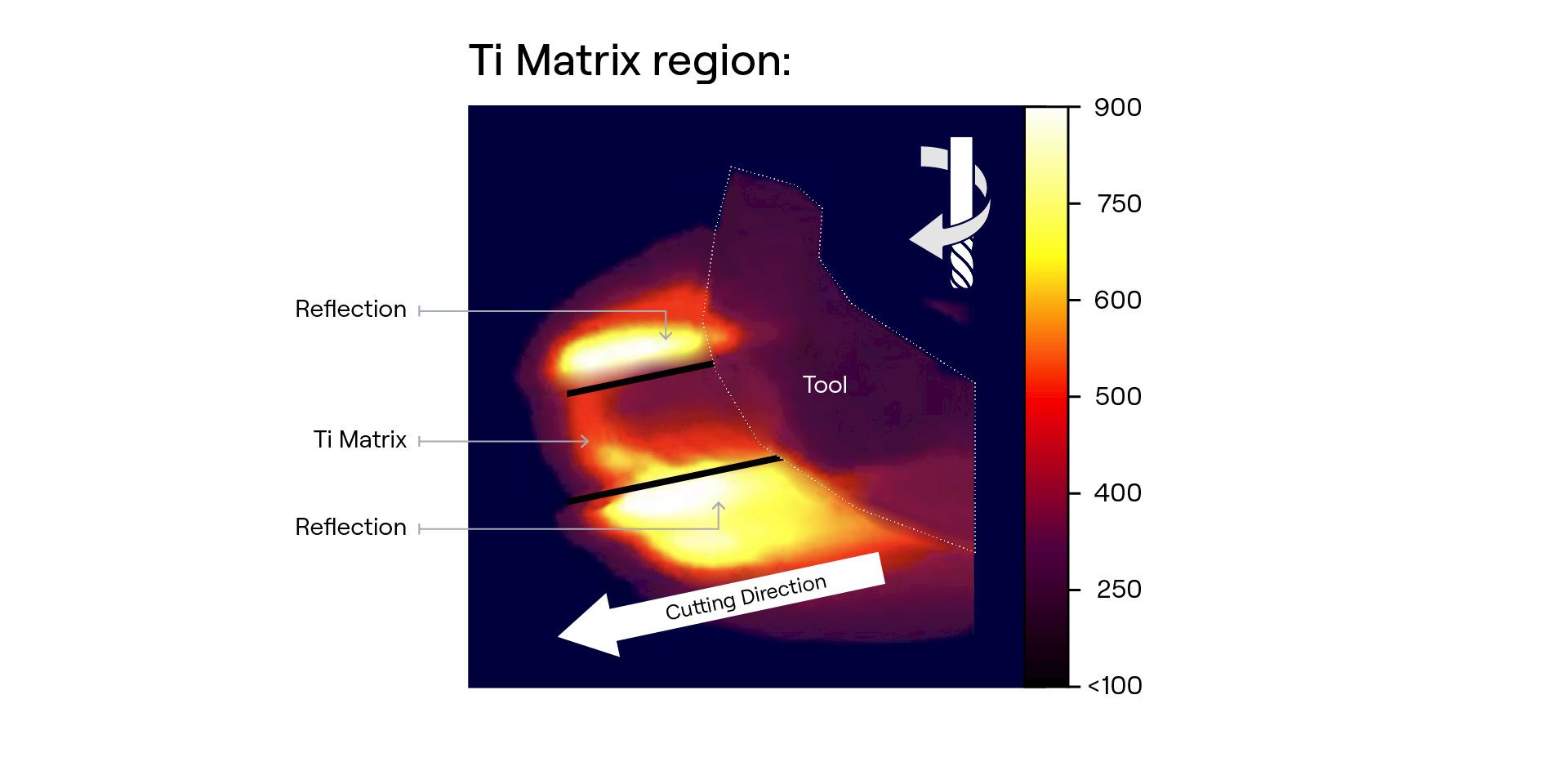

Le projet arrive bientôt à sa phase finale, mais il reste encore du travail à accomplir avant que la solution ne devienne évolutive dans les années à venir. La cartographie des profils thermiques est l'un des aspects actuellement étudiés par Jensen Aw à Attenborough Medical. M. Aw analyse la manière dont le laser chauffe le matériau et la différence de comportement thermique entre les fibres céramiques et le métal. Les fibres céramiques de carbure de silicium ont un point de fusion à 3 000 °C, tandis que le titane fond à 1 600 °C.

« Vous essayez de chauffer uniformément quelque chose qui ne veut pas l'être », explique Kyle-Henney. « La modélisation qui permet cela est phénoménale. C’est un travail incroyable. »

Il est également possible d'utiliser un laser qui n'est pas fixé, mais qui est déplacé par un système robotisé, permettant ainsi l'usinage de formes plus complexes. Ici, l’expertise d’Optek en matière de lasers et de robotique joue un rôle essentiel.

Comme toujours, les programmes de recherche tels que celui-ci doivent avoir des retombées concrètes. Et dans ce cas, Kyle-Henney affirme que le projet basé à Nottingham répond parfaitement à la demande :

« Le matériau que nous pouvons fournir pour les trains d'atterrissage des avions est deux fois moins lourd que l'acier. Nous avons calculé que cette seule pièce permet d'économiser 60 000 tonnes d'émissions de CO2 par an. Cela équivaut à une économie de poids potentielle de 9 millions de kilotonnes sur l'ensemble des flottes d'avions dans le monde, rien que pour les trains d'atterrissage. Si vous l'appliquez à toutes les pièces, vous obtiendrez d'énormes avantages en termes de durabilité. En allégeant les moteurs, les structures des avions et les trains d'atterrissage, nous obtiendrions d'énormes avantages en termes de rendement énergétique. »

Il ajoute : « Au niveau opérationnel sur les aéronefs, le petit delta de coût par rapport au matériau conventionnel peut être récupéré en 12 à 18 mois grâce aux économies de carburant, et il continuera ensuite à faire économiser du carburant aux compagnies aériennes pendant les 20 prochaines années. »

Le processus d'usinage lui-même est également plus efficace, avec beaucoup moins de déchets que l'usinage conventionnel.

La résistance du train d'atterrissage provient des pièces forgées. Celles-ci peuvent atteindre 1,5 mètre de long et jusqu'à 300 millimètres de large en titane. Or, 90 % de ces pièces sont usinées et transformées en copeaux. Il coûte 60 livres sterling le kilo, donc si nous jetons 800 kilos ou plus, c'est autant de déchets et donc de gaspillage.

« Avec notre pièce, le traitement est plus coûteux et les fibres céramiques augmentent les coûts, mais vous ne jetez que 20 à 50 kilos, ce qui compense ce coût par une perte moins importante. Il ne s'agit plus que de 10 à 20 % de déchets. »

D'autres applications potentielles de ce matériau sont les turbines à vapeur pour le secteur de l'énergie et même l'industrie médicale (Attenborough fabrique des raccords en céramique pour les dispositifs médicaux).

Mark Walsh déclare que Seco est ravi d'avoir été impliqué dans ce projet. « La durabilité est l'une de nos valeurs fondamentales, et nous souhaitons contribuer à des solutions permettant d'économiser de l'énergie et de réduire la génération de copeaux, même si cela implique moins d'usinage Nous voulons maximiser la durée de vie de l’outil. »

« Et », ajoute Stephen Kyle-Henney, «s'il existe une utilisation finale de ces matériaux à haute performance qui démontre l'utilisation et l'économie, et qui prouve l'efficacité de la production et le coût de fabrication, nous pourrons l'étendre au marché.

« Dans les années à venir, à mesure que nous augmenterons notre volume de production, nos matériaux deviendront plus courants, et il en ira de même pour l'usinage. Le potentiel de cette évolution est énorme. »

Si vous souhaitez en savoir plus sur les produits utilisés dans le cadre de ce projet, vous pouvez les trouver ici :

Plaquettes

F40M (revêtement carbure)

CBN200 (PCBN)

PCD20 (PCD)

PCD05 (PCD)

Les tests ont été réalisés sur une machine-outil Hermle C32 équipée d'une broche HSK-A63.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64