5 tendințe de producție aditivă care îmbunătățesc producția și sculele

Producția aditivă îmbunătățește multe aspecte ale producției de piese de prelucrat și scule. 5 tendințele arată cum poate revoluționa industria prelucrătoare.Producția aditivă (AM) a avansat exponențial de la originile sale ca o tehnologie inteligentă cu aplicații practice limitate pe podeaua de producție. Astăzi, există aproape 10 de versiuni ale AM, fiecare utilă în moduri diferite. AM poate repara piese aerospațiale, poate produce implanturi medicale individualizate, poate crea soluții de fixare și de menținere a muncii și poate îmbunătăți producția de scule, în special în dezvoltarea de soluții personalizate. Pe măsură ce capacitățile cresc și costurile scad, chiar și magazinele mai mici pot găsi multe modalități de a utiliza imprimarea 3D a metalelor.

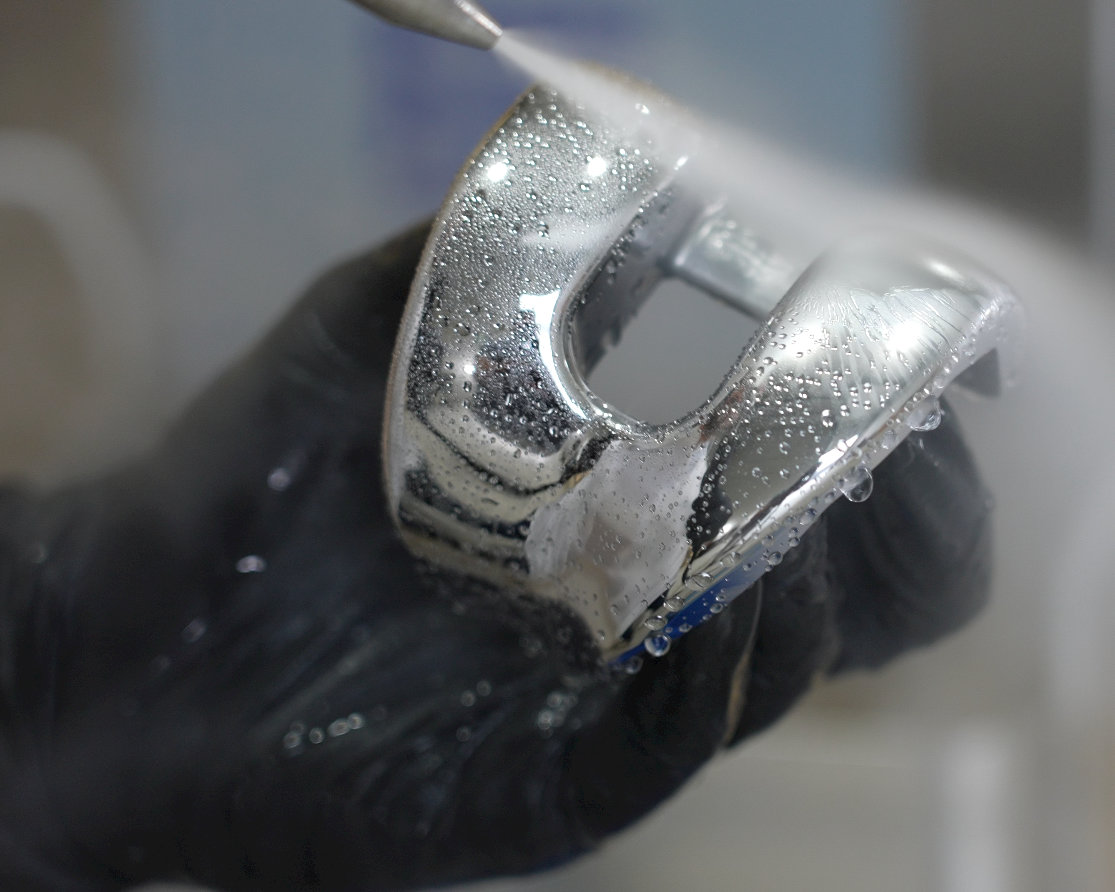

AM revoluționează producția de implanturi și dispozitive medicale. Unele implanturi mai mici, cum ar fi cele utilizate în stomatologie, pot funcționa în mod corespunzător ca forme / produse standardizate. Implanturile ortopedice mai mari, cum ar fi protezele de șold și genunchi, funcționează mai bine atunci când se potrivesc pacientului individual mai precis. Scanările pre-chirurgicale furnizează datele pentru a produce implanturi individualizate cu imprimare 3D metalică. Natura personalizabilă a pieselor imprimate 3D le face, de asemenea, ideale pentru crearea de instrumente medicale și chirurgicale.

În plus, imprimarea 3D facilitează fabricarea implanturilor medicale din titan, pe care corpul uman le fuzionează cu ușurință în os prin osseointegrare. Spre deosebire de aliajele de cobalt-crom, titanul nu tolerează operațiile de măcinare. Dar AM permite crearea de implanturi de titan ușoare, puternice, care se potrivesc anatomiei pacientului.

Implanturile medicale trebuie să nu conțină contaminanți pentru a funcționa corect în interiorul corpului uman. Piesele medicale imprimate limitează expunerea la lichid de răcire și reziduuri de cip în timpul fabricării. Piesele AM necesită puțină prelucrare după ce sunt imprimate, dar magazinele pot și trebuie să controleze operațiunile de lustruire strâns. Lustruirea automată a pieselor AM reduce timpii de ciclu și costurile componentelor în comparație cu operațiile manuale, care aplică același finisaj pe întreaga piesă. Automatizarea permite producătorilor să corespundă specificațiilor cu diferite standarde de finisare pe diferite zone ale unei piese.

Magazinele care nu produc produse medicale pot căuta imprimarea 3D inițial pentru corpuri de iluminat și de lucru. Acestea pot fabrica unele dintre aceste dispozitive, de la plastic foarte dens la fixarea pieselor de prelucrat pe o mașină de măsurare a coordonatelor (CMM). Această abordare poate oferi o alternativă integrată pe verticală, sensibilă la costuri, la achiziționarea de corpuri metalice și la așteptarea sosirii acestora.

Alte magazine integrează producția aditivă ca proces suplimentar în tandem cu prelucrarea substractivă. Acest lucru le permite să adauge caracteristici pe piesele prelucrate fără a trimite piese către alți furnizori. Magazinele care produc piese aerospațiale utilizează deja fabricarea aditivilor de sudură pentru a repara piese mari, cu o formă neregulată, de înaltă valoare.

Împreună cu toate avantajele evidente ale AM, prezintă și unele dezavantaje. Unele piese de prelucrat costă mai mult pentru a FI produse prin AM decât prin prelucrare substractivă. În cazul în care prețul este o considerație primară, este posibil ca AM să nu fie alegerea ideală. Deși AM creează cu ușurință multe forme de piese altfel "imposibile", unele caracteristici necesită suporturi care fac producția mai complexă.

Pe măsură ce producătorii au început să găsească modalități inovatoare de a utiliza producția aditivă pentru munca de producție, cu toate acestea, cinci tendințe conduc AM în noi aplicații și își arată punctele forte.

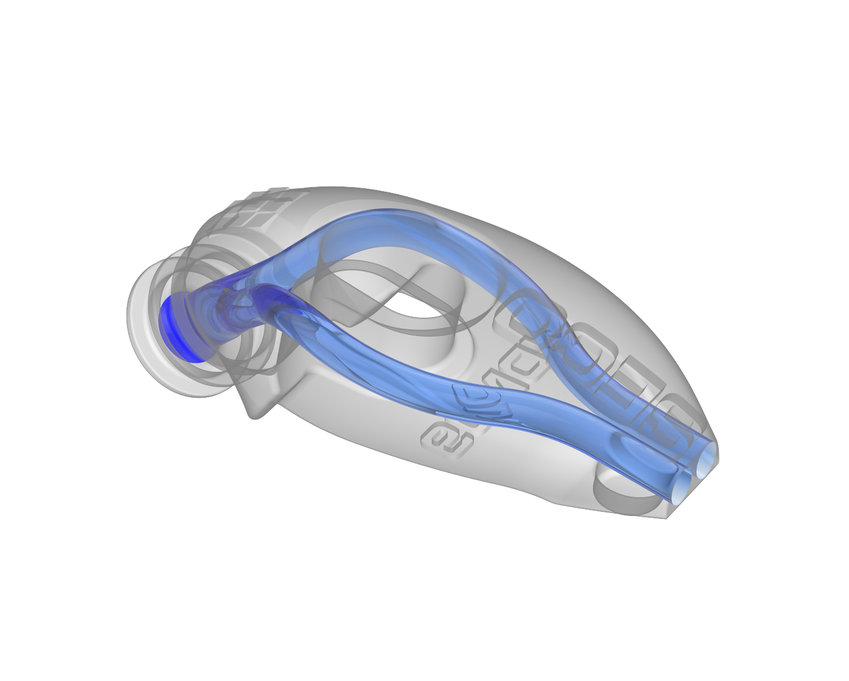

Producătorii de scule se uită la producția aditivă pentru a adăuga lichid de răcire cu rezultate mai bune decât poate obține prelucrarea.

Producătorii de scule se uită la producția aditivă pentru a adăuga lichid de răcire cu rezultate mai bune decât poate obține prelucrarea.

Tehnica prelucrată produce o margine ascuțită care forțează lichidul de răcire să se rotească, mai degrabă decât să formeze un flux puternic.

Abordarea cu două orificii a canalelor de răcire nu este necesară cu imprimarea 3D a metalelor.

Sculele construite prin fabricarea aditivilor încorporează un singur canal de răcire, o structură pe care prelucrarea nu o poate produce.

Canalele imprimate direcționează eficient lichidul de răcire către marginea de tăiere și ajung în zone care altfel ar scăpa de debit.

Canalele de lichid de răcire nu sunt singurele scule și caracteristici ale pieselor care beneficiază de fabricarea aditivilor. Unele dintre aceste caracteristici sunt mai ușor de construit cu imprimare 3D metal decât prin prelucrare. Altele pur și simplu nu pot fi produse cu tehnici substractive.

AM simplifică producția de matrițe complexe, inclusiv cavități interioare la care prelucrarea nu poate ajunge. Structurile fagure înlocuiesc metalul solid pentru rezistență ușoară. AM poate construi structurile de sprijin pentru un instrument în același proces care construiește instrumentul în sine. Ca multe alte elemente imprimate 3D, aceste suporturi nu trebuie să fie solide, deci necesită mai puțin material.

De asemenea, contribuie la sustenabilitatea producției. Procesele aditive nu creează grămezi de așchii pentru reciclare, iar orice pulbere metalică reziduală este fie reutilizabilă, fie reciclabilă. Instrumentele imprimate cântăresc de obicei mai puțin decât echivalentele lor prelucrate, ceea ce permite magazinelor să utilizeze mai puțină energie pentru a face piese.

Dezvoltările viitoare vor utiliza și mai mult capacitățile CAD/cam în producția aditivă. În cele din urmă, producătorii de instrumente ar trebui să poată programa parametrii unei piese și să genereze instrumentul pentru a produce aceste caracteristici. Chiar și astăzi, producția aditivă poate ajuta producătorii să determine dacă pot produce o anumită parte - și să definească sculele personalizate pe care le va necesita munca lor. Producția AM necesită doar o cantitate mică de prelucrare pentru a trece de la forma de plasă apropiată la configurația finală.

Fabricarea tradițională a instrumentelor personalizate poate necesita până la opt săptămâni, inclusiv designul iterativ pentru a optimiza forma, rezistența și caracteristicile. AM poate reduce acest timp la două săptămâni sau mai puțin. Pe o placă de construcție, imprimarea 3D metalică poate produce patru elemente imbricate individuale într-un ciclu de opt ore. În unele cazuri, designul sculelor necesită combinația dintre AM și sinterizare – iar rezultatele funcționează la fel de bine ca și sculele frezate subtractiv.

Aflați mai multe despre beneficiile și provocările producției aditive pe cel mai recent ebook al nostru

Fabricarea aditivilor poate genera forme aproape nete care se apropie extrem de mult de dimensiunile piesei finale. Trecerile de finisaj pe aceste piese de prelucrat necesită fixări precise și prelucrare extrem de precisă. Palparea precisă și alinierea optimă sunt, de asemenea, esențiale pentru obținerea unor rezultate corespunzătoare. În comparație cu piesele frezate, piesele imprimate 3D au o toleranță mai mică pentru variații ușoare ale formei. Acest lucru face ca atenția la detalii să fie și mai importantă în producție, finisare și inspecție.

Prin aceasta, producția aditivă deține o promisiune enormă pentru producția de piese de prelucrat și de scule. Acesta creează opțiuni mai bune pentru fluxul de lichid de răcire decât poate produce prelucrarea.

Prin aceasta, producția aditivă deține o promisiune enormă pentru producția de piese de prelucrat și de scule. Acesta creează opțiuni mai bune pentru fluxul de lichid de răcire decât poate produce prelucrarea.

Excelează la construirea de forme complexe. AM găzduiește materiale de înaltă valoare care nu tolerează unele tehnici substractive, reduce volumele de cipuri și îmbunătățește durabilitatea. Capacitățile sale au început să revoluționeze designul și personalizarea sculelor.

Dar succesul în producție se bazează adesea pe mai mult decât pe tehnologie. Soluțiile și tehnicile optime beneficiază de parteneriate strategice.

Cu o experiență profundă în fabricarea aditivilor, Seco cunoaște tehnologia AM și impactul acesteia - și cum să obțină rezultate optime cu aceasta. Pe măsură ce clienții noștri se luptă cu potențialul său, înțelegem cum se străduiesc să-l implementeze și cum să-l facă să funcționeze pentru ei. Cu multe decenii de experiență în producție, suntem gata să ducem producția aditivă în viitor și să ajutăm la aplicarea punctelor sale forte.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64