生産とツールを強化する 5 つの積層造形製造の傾向

積層造形製造は、生産品とツール生産の多くの側面を強化します。5 つの傾向が製造業界にどのような革命をもたらすかを示しています。積層造形製造 (AM) は、製造工場での実用的な用途が限られている巧妙な技術として誕生した後に、飛躍的に進歩してきました。現在では、積層造形技術 (AM) には約 10 種類のバージョンが存在し、それぞれが異なる方法で運用されています。積層造形製造 (AM) は、航空機部品の修理、個別の医療用インプラントの製造、固定具および加工品保持ソリューションの治具作成、特にカスタマイズされたソリューションの開発におけるツール生産の改善を可能にします。製造機能が向上し、コストが下がるにつれて、小規模な製造工場でも 3D- 積層造形技術を活用するさまざまな製造方法が見つかります。

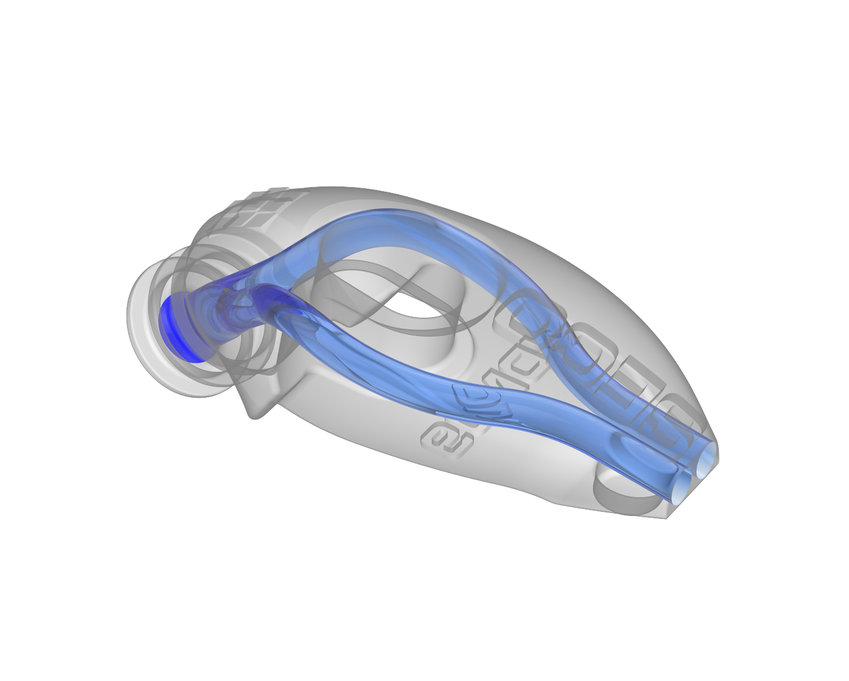

積層造形製造 (AM) は医療用インプラントやデバイスの製造に変革をもたらしています。標準化された小型インプラントの中には、 歯科で使用されるような形状製品として適切に機能するものもあります。股関節や膝関節の人工関節などの大型の整形外科医療用インプラントは、個々の患者に適合サイズフィットすると効果的に機能します。手術前のスキャンにより、3D- 積層造形技術で個別のインプラントを製作するための詳細データが取得されます。3D- 積層造形製造された製品はカスタマイズ可能なため、医療用および外科医療用ツールの製作に最適です。

さらに、3D- 積層造形製造 (AM) により、チタン合金から医療機器用インプラントを簡単に製造できるようになり、チタン合金は骨結合特性によって人体骨に容易に融合します。コバルトクロム合金とは異なり、チタン合金は研削加工に耐えられません。しかし、3D- 積層造形技術 (AM) により、患者の解剖学的構造に適合した軽量で強靭なチタン合金インプラントの製作が可能になります。

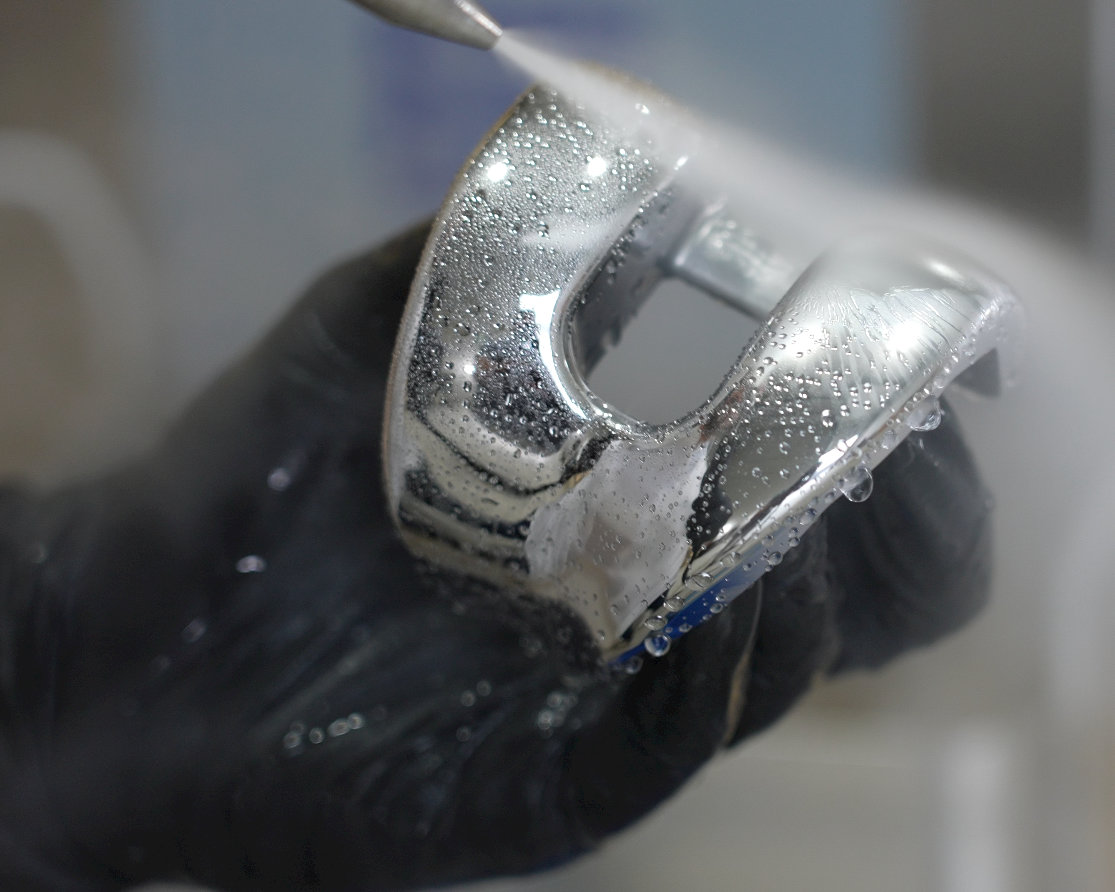

医療機器用インプラントは、人体内で正しく機能するためには汚染物質要素を含まない必要があります。造形プリントされた医療機器製品は、製造中に冷却剤や切り屑残留物の露出などを制限します。3D- 積層造形製造 (AM) 製品はプリント造形後にほとんど機械加工を必要としませんが、工場では研磨作業を厳密にコントロールして、完全な管理体制が求められます。3D- 積層造形製造 (AM) 製品の自動研磨処理により、製品全体に同じ仕上げを施す手動処理に比べて、サイクル時間と生産コストが削減されます。自動化製造により、製造企業は製品のさまざまな領域で異なる仕上げ基準に仕様を調整適正化することができます。

医療機器製品を製造していない製造工場では、最初は治具や製品保持具に 3D- 積層造形製造を検討する可能性があります。これらの保持機器の一部を高密度プラスチックから製造し、座標測定機 (CMM) を併用して加工品を固定することもあります。この製造アプローチは、金属製の固定具を購入して結果を得る代わりに、コスト重視で総合的に考察された代替手段を可能にできます。

他の製造工場では、切削加工と並行して、積層造形製造を補助プロセスとして統合化しています。これにより、加工品を他の下請け工場に送ることなく、機械加工された製品に積層造形製造機能を付加できるようになります。航空機部品を製造する工場では、すでに溶接積層造形法を利用して、大型で不規則な形状の高価値部品を修理しています。

3D- 積層造形製造 (AM) には明らかな優位点がある一方で、いくつかの問題点もあります。一部の加工製品は、積層造形製造 (AM) による製造の方が切削加工による製造よりも生産コストが高額になります。製造価格が主要な考慮事項である場合、積層造形製造 (AM) は理想的な製造方法の選択肢ではない可能性があります。積層造形製造 (AM) では、他の方法では「不可能」とされる多くの製品形状を簡単に製造できますが、一部の製造要求機能には、製造をより複雑にする場合が存在します。

しかし、製造業者が生産作業に積層造形を使用する革新的な方法を見つけ始めているため、 5 つのトレンドが AM を新しい用途に導き、その強みを示しています。

工具メーカーは、機械加工よりも優れた結果を得るために、内部供給クーラント機能を最適化するために積層造形製造技術 (AM) に注目しています。

工具メーカーは、機械加工よりも優れた結果を得るために、内部供給クーラント機能を最適化するために積層造形製造技術 (AM) に注目しています。

機械加工によって鋭いエッジが製造されてクーラント供給が強力な吐出だけを維持するのではなく、過流を巻くようになります。

3D- 積層造形製造 (AM) では、クーラント供給経路への 2 つの内部穴設定からのアプローチは不要になります。

3D- 積層造形製造 (AM) によって製作れたツールには、機械加工では作り出せない構造である単一のクーラント供給機能が組み込まれています。

3D- プリント製造によって作成されたクーラント供給機能により、クーラントが刃先に効率的に導かれ、通常は流れが到達できない領域にも供給が可能になります。

クーラント供給効果は、積層造形製造の恩恵を受けるツールや部品機能だけではありません。これらの供給機能の一部は、機械加工よりも 3D- 積層造形製造で生産する方が簡単です。他のものは、切削加工製造では単純に生産できません。

3D- 積層造形製造 (AM) は、機械加工では届かない内部の空洞構造を含む複雑な製品形状の製造を簡素化します。固体金属からの製造に代わり、ハニカム構造によって軽量で強度を維持することが可能になりました。3D- 積層造形再製造 (AM) は、ツール自体を構築するのと同じプロセスで、ツールのクランプ機能構造を製造できます。他の多くの 3D- 積層造形製造製品と同様に、これらのクランプは固体である必要がないため、製造に必要な材料が少なくなります。

3D- 積層造形再製造 (AM) の進展は、製造業界の環境維持の持続化にも貢献できます。積層造形プロセスでは、リサイクルする切り屑は生成されず、残った金属粉末は再利用またはリサイクル可能です。3D- プリント製造されたツールは通常、機械加工された同等のツールよりも軽量であるため、工場では部品の製造に使用するエネルギーを削減できます。

今後の開発においては、3D- 積層造形製造における CAD/CAM 機能がさらに活用されるようになります。最終的には、工具メーカーは製品のパラメータをプログラムし、それらの機能を製造するツールを生産できるようになるはずです。今日でも、3D- 積層造形は、製造工場が特定の部品を製造できるかどうかを判断し、生産に必要なカスタマイズされたツールを特定するのに役立ちます。3D- 積層造形製造 (AM) 生産では、ニアネットシェイプから完成形状に移行するために、わずかな機械加工のみが必要です。

カスタマイズされたツールの従来の製造には、形状、強度、機能を最適化するための設計改良を含めて最大 8 週間程度かかる場合があります。3D- 積層造形製造 (AM) を適用すると、その時間を 2 週間程度に短縮できます。3D- 積層造形製造 (AM) では、1 つの生産サイクルプロセス上で、 4 つの個別の特定されたアイテムを生産できます。場合によっては、ツールの設計に 3D- 積層造形製造 (AM) と焼結の組み合わせが必要になり、その結果、切削フライス加工されたツールと同様に機能します。

The benefits and challenges of additive manufacturing については、最新の電子書籍を参照

3D- 積層造形製造 (AM) では、最終的な製品寸法に極めて近いニアネットシェイプ形状を生産できます。これらの加工品の仕上げプロセスには、厳密な固定具と非常に正確な機械加工が必要です。正確な精査確認と最適な測定調整も適切な結果を得るために不可欠です。フライス加工された製品と比較すると、3D- 積層造形製造 (AM) された加工品は、形状のわずかな変化に対する許容範囲が高精度になります。これにより、製造、仕上げ、検査において細部への注意がさらに重要になります。

しかし、3D- 積層造形製造技術 (AM) は加工製品やツールの生産に大きな可能性を秘めています。機械加工で得られるものよりも優れたクーラント供給機能のオプションが得られます。

しかし、3D- 積層造形製造技術 (AM) は加工製品やツールの生産に大きな可能性を秘めています。機械加工で得られるものよりも優れたクーラント供給機能のオプションが得られます。

複雑な形状の製造に優れています。3D- 積層造形製造 (AM) は、一部のエッチング技術では対応できない高価値材料に対応し、切り屑の生成を減らし、環境維持の持続可能性を高めます。その機能により、ツールの設計とカスタマイズに革命が起こり始めています。

しかし、製造工場における有効性は、多くの場合、テクノロジー以上のものに依存します。最適なソリューションと技術は、効果的なパートナーシップから生まれます。

3D- 積層造形における豊富な経験を持つ Seco は、3D- 積層造形 (AM) テクノロジーとその影響、そしてそれを活用して最適な結果を達成する方法を熟知しています。カスタマーがその可能性に取り組むにつれて、Seco はカスタマーがそれをどのように実装し、どのように活用しようとしているかを理解しています。数十年にわたる製造の専門知識を活かして、Seco は 3D- 積層造形 (AM) を未来に導き、その強みを応用する準備ができています。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64