5 tendances de la fabrication additive améliorant la production et l'outillage

La fabrication additive améliore de nombreux aspects de la production de pièces et d'outils. 5 tendances montrent comment elle peut révolutionner l'industrie manufacturière.La fabrication additive (FA) a progressé de manière exponentielle depuis ses origines en tant que technologie intelligente avec des applications pratiques limitées dans l'atelier de production. Aujourd'hui, il existe près de 10 catégories de fabrication additive, chacune présentant sa propre utilité. La technologie additive permet de réparer des pièces aéronautiques, de produire des implants médicaux sur mesure, de créer des solutions de fixation et d'usinage. Elle permet également d'améliorer la production d'outils, en particulier dans le cadre du développement de solutions personnalisées. Avec l'augmentation des capacités et la baisse des coûts, même les petits ateliers peuvent trouver de nombreuses manières d'utiliser l'impression 3D métal.

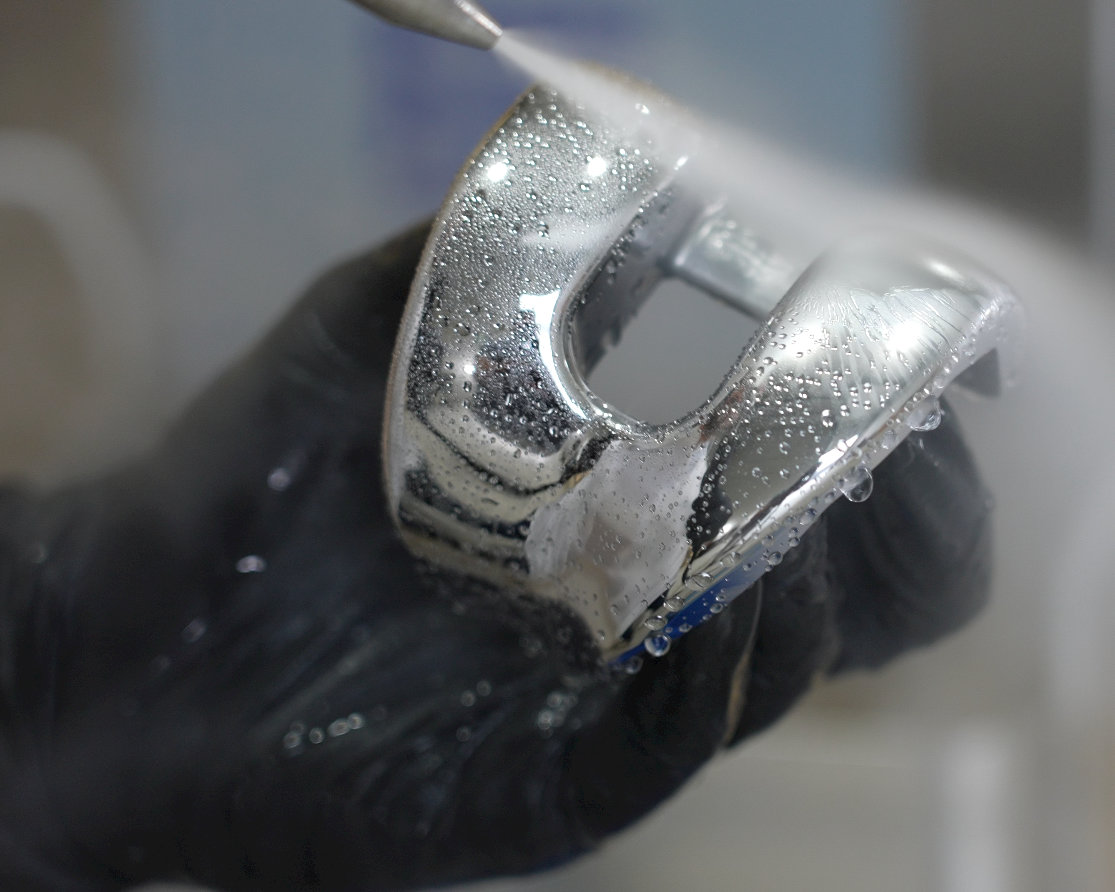

La Fabrication additive révolutionne la production d'implants et de dispositifs médicaux. Certains implants de petite taille, comme ceux utilisés en odontologie, peuvent fonctionner correctement en tant que modèles/produits standardisés. Les implants orthopédiques de grande taille, tels que les prothèses de hanche et de genou, fonctionnent mieux lorsqu'ils s'adaptent plus exactement à chaque patient. Les scanners pré-opératoires fournissent les données nécessaires à la production d'implants sur mesure grâce à l'impression 3D de métal. La personnalisation qui caractérise les pièces imprimées en 3D les rend également idéales pour la création d'outils médicaux et chirurgicaux.

En outre, l'impression 3D facilite la fabrication d'implants médicaux en titane, que le corps humain soude facilement à l'os par ostéo-intégration. Contrairement aux alliages cobalt-chrome, le titane ne tolère pas les opérations de rectification. Mais la fabrication additive permet de créer des implants légers et résistants en titane qui correspondent à l'anatomie du patient.

Pour fonctionner correctement à l'intérieur du corps humain, ces implants médicaux doivent être exempts de contaminants. Le recours à des pièces médicales imprimées permet de limiter l'exposition à l'arrosage et aux résidus de copeaux au cours de la production. Les pièces obtenues par FA ne demandent que peu d'usinage après avoir été imprimées, mais les ateliers peuvent et doivent contrôler étroitement les opérations de polissage. Si celui-ci est automatisé, il permet de réduire les temps de cycle et les coûts des pièces par rapport à un procédé manuel, qui consiste à réaliser la même finition sur l'ensemble de la pièce. L'automatisation permet aux fabricants de faire correspondre les spécifications avec différentes normes de finition sur différentes zones d'une pièce.

Les ateliers qui ne fabriquent pas de produits médicaux peuvent se tourner vers l'impression 3D dans un premier temps pour les fixations et le serrage des pièces. Ils peuvent fabriquer certains de ces dispositifs à partir de plastique très dense pour fixer des pièces sur une machine de mesure (MMT). Cette approche peut constituer une alternative économique et verticalement intégrée à l'achat de fixations en métal en attente de leur livraison.

D'autres ateliers intègrent la fabrication additive dans le cadre d'un processus supplémentaire, en tandem avec l'usinage soustractif. Cela leur permet d'ajouter des caractéristiques supplémentaires aux pièces usinées sans avoir à les confier à d'autres fournisseurs. Les ateliers qui produisent des pièces pour l'aéronautique utilisent déjà la fabrication additive par soudage pour réparer des pièces volumineuses, aux formes irrégulières et de grande valeur.

Outre les avantages évidents de la FA, elle présente néanmoins quelques inconvénients. Certaines pièces coûtent plus cher à produire par fabrication additive que par usinage soustractif. Lorsque le prix est une considération majeure, la FA n'est peut-être pas le choix à privilégier. Bien que la FA permette de créer facilement de nombreuses formes de pièces autrement « impossibles », certaines spécificités requièrent des supports qui rendent la production plus complexe.

Alors que les fabricants ont commencé à utiliser de manière innovante la fabrication additive pour leur production, cinq tendances conduisent toutefois cette technologie vers de nouvelles applications et mettent en lumière ses atouts distinctifs.

Les fabricants d'outils se tournent vers la fabrication additive pour ajouter l'arrosage central et obtenir de meilleurs résultats que ceux obtenus avec l'usinage.

Les fabricants d'outils se tournent vers la fabrication additive pour ajouter l'arrosage central et obtenir de meilleurs résultats que ceux obtenus avec l'usinage.

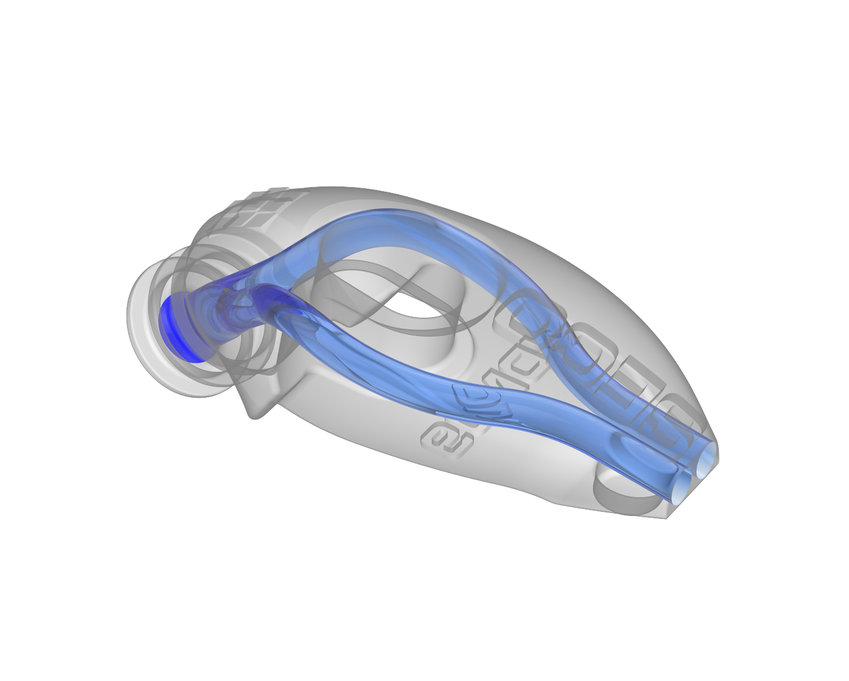

La technique de fabrication par impression 3D permet l'obtention de canaux d'arrosage optimisé.

L'approche à deux trous pour l'arrosage n'est pas nécessaire avec l'impression 3D métal.

Les outils fabriqués par fabrication additive intègrent un seul canal, une structure que l'usinage ne peut pas produire.

Les canaux imprimés peuvent diriger efficacement le liquide de refroidissement vers l'arête de coupe dans des zones qui, sans cela, échapperaient à l'arrosage.

Les canaux d'arrosage ne sont pas les seules caractéristiques de l'outillage et des pièces qui bénéficient de la fabrication additive. Certaines de ces caractéristiques sont plus faciles à réaliser avec l'impression 3D métal que par usinage. D'autres ne peuvent tout simplement pas être produites avec des techniques soustractives.

La FA simplifie la production de moules complexes, y compris les cavités intérieures que l'usinage ne peut atteindre. Les structures en nid d'abeilles remplacent le métal solide pour une légèreté à toute épreuve. La fabrication additive peut concevoir les structures de soutien d'un outil dans le cadre du même processus que celui de la réalisation de l'outil proprement dit. Comme beaucoup d'autres objets imprimés en 3D, ces supports n'ont pas besoin d'être pleins et requièrent donc moins de matière.

La FA contribue également à rendre la production durable. Les procédés additifs ne créent pas de piles de copeaux à recycler, et toute poudre métallique résiduelle est soit réutilisable, soit recyclée. Les outils imprimés pèsent généralement moins que leurs équivalents usinés, ce qui permet aux ateliers d'utiliser moins d'énergie pour produire ces pièces.

Les développements futurs permettront d'utiliser encore plus largement les capacités de la CAO/FAO dans la fabrication additive. À terme, les fabricants d'outils devraient être en mesure de programmer les paramètres d'une pièce et de générer l'outil nécessaire pour produire ces caractéristiques. Aujourd'hui encore, la fabrication additive peut aider les industriels à déterminer s'ils peuvent produire une pièce spécifique et à définir l'outillage sur mesure dont ils auront besoin. La production par FA ne nécessite que peu d'usinage pour passer d'une forme proche des cotes finales à une configuration finie.

La fabrication traditionnelle d'outils spécifiques peut prendre jusqu'à huit semaines, y compris une conception récurrente pour optimiser la forme, la résistance et les caractéristiques. La FA peut réduire ce délai à deux semaines ou même moins. Sur une plaque de construction, l'impression 3D métal peut produire quatre pièces individuelles imbriquées en un cycle de huit heures. Dans certains cas, la conception des outils nécessite la combinaison de la fabrication additive et du frittage - et les résultats fonctionnent tout aussi bien que les outils de fraisage soustractif.

Découvrez les avantages et les défis de la fabrication additive dans notre dernier ebook

La fabrication additive peut générer des formes quasi finales, extrêmement proches des cotes définitives des pièces. La finition de ces pièces nécessite des montages précis et un usinage de haute précision. Un centrage précis et un alignement optimal sont également essentiels pour obtenir de bons résultats. Par rapport aux pièces usinées par fraisage, les pièces imprimées en 3D ont une moindre tolérance aux légères variations de forme. Le souci du détail est donc d'autant plus important au niveau de la production, de la finition et du contrôle.

La fabrication additive recèle donc d'immenses promesses pour la production de pièces et d'outils. Elle offre de meilleures options pour l'arrosage que l'usinage ne le permet.

La fabrication additive recèle donc d'immenses promesses pour la production de pièces et d'outils. Elle offre de meilleures options pour l'arrosage que l'usinage ne le permet.

Elle excelle dans la construction de formes complexes. La FA permet d'utiliser des matériaux de grande valeur qui ne tolèrent pas certaines techniques soustractives, elle réduit les volumes de copeaux et renforce la durabilité. Ses possibilités ont déjà commencé à révolutionner la conception et la personnalisation des outils.

Mais le succès de la production ne dépend pas seulement de la technologie. Les solutions et les techniques optimales bénéficient de partenariats stratégiques.

Fort de son expérience dans le domaine de la fabrication additive, Seco connaît cette technologie et son impact, mais également comment obtenir des résultats optimaux avec elle. Alors que nos clients sont confrontés à ce potentiel, nous comprenons comment ils s'efforcent de le mettre en œuvre et comment les aider à en tirer le meilleur parti. Forts de plusieurs décennies d'expertise dans le domaine de la fabrication, nous sommes prêts à faire entrer la fabrication additive dans l'avenir et à contribuer à mettre en œuvre ses atouts.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64