5 trendů Aditivní výroby, zlepšujících produkci i nástroje

Aditivní výroba zlepšuje mnoho aspektů produkce obrobků i nástrojů. 5 trendů ukazuje, jakou revoluci to může způsobit ve výrobním průmyslu.Aditivní výroba (AM = Additive Manufacturing) se od svých počátků prudce rozvíjela jako chytrá technologie s omezenou praktickou využitelností ve výrobních provozech. Dnes už existuje téměř 10 verzí AM, a každá je užitečná různými způsoby. Aditivní výroba pomáhá opravovat součásti letadel, produkovat individualizované zdravotnické implantáty, vytvářet ustavovací a upínací systémy, a zlepšuje také výrobu nástrojů – zejména ve vývoji speciálních řešení. Jak se zvyšují schopnosti a klesá cena, mohou i menší výrobní provozy nacházet způsoby, jak využít 3D tisk z kovových materiálů.

AM přináší revoluci do produkce zdravotnických implantátů a zařízení. Některé menší implantáty, například ty, které se používají v zubním lékařství, mohou bez problémů fungovat jako standardizované prvky či produkty. Větší ortopedické implantáty, jako náhrady kyčelních a kolenních kloubů, však pracují daleko lépe, když přesně odpovídají konkrétnímu pacientovi. Předoperační skeny poskytují data potřebná pro výrobu individualizovaných implantátů pomocí 3D tisku z kovů. Snadná přizpůsobitelnost 3D tiskem zhotovených dílců je ideální možností pro výrobu zdravotnických a chirurgických nástrojů.

3D tisk navíc umožňuje vyrábět zdravotnické implantáty z titanu, který lidské tělo snadno přijímá, když se spojuje s kostí v rámci osteointegrace. Na rozdíl od kobaltchromových slitin není u titanu možné využívat operace broušení. AM však umožňuje výrobu lehkých, a přitom pevných titanových implantátů, které přesně odpovídají pacientově anatomii.

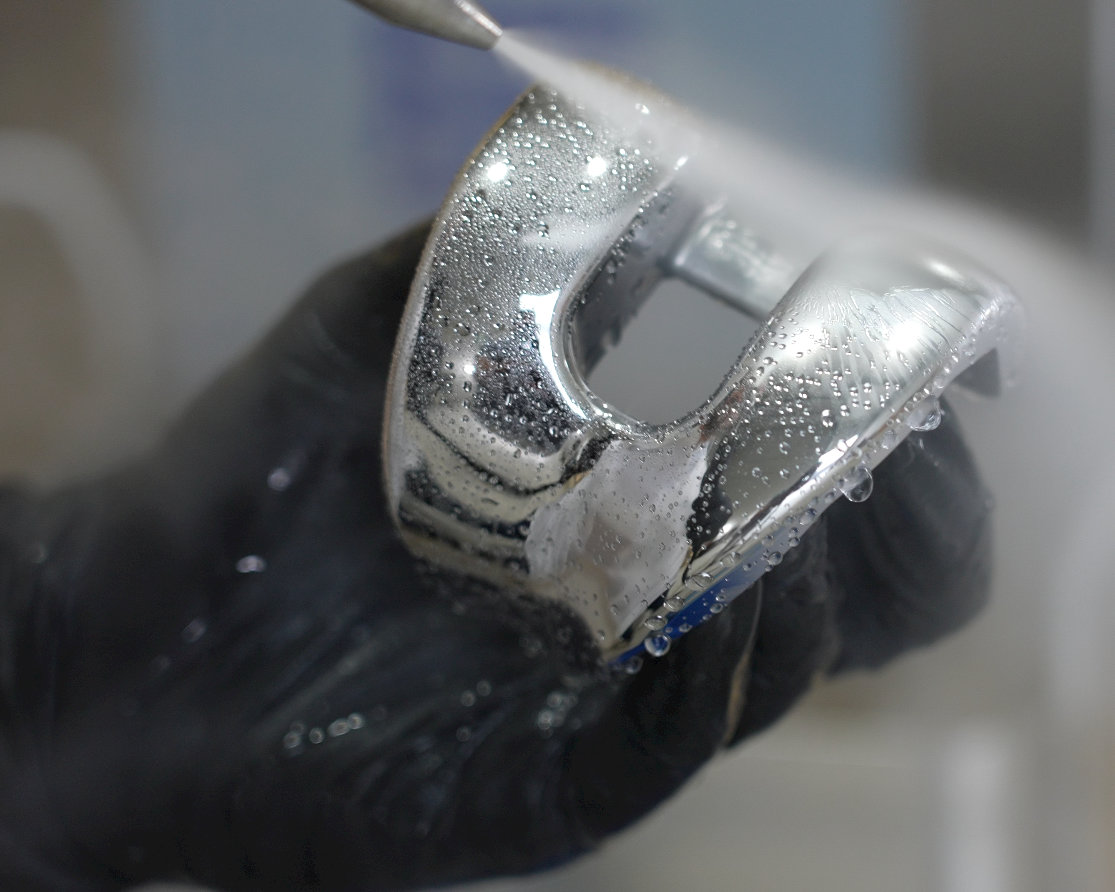

Zdravotnické implantáty musí být pro správnou funkci v lidském těle zcela zbaveny kontaminace. Vytištěné zdravotnické součásti nejsou při výrobě vystaveny chladicí kapalině, ani zbytkům třísek. AM metodou zhotovené dílce vyžadují po vytištění i trochu obrábění, přičemž je třeba dokončovací operace a leštění pečlivě kontrolovat. Automatizované leštění AM součástí snižuje ve srovnání s manuálními operacemi, které aplikují stejné dokončovací postupy na celý povrch, cyklové časy i náklady na dílce. Automatizace umožňuje výrobcům dosahovat požadovaných specifikací různých standardů dokončování na různých částech dílce.

Provozy, které zdravotnické produkty nevyrábějí, mohou využít metodu 3D tisku například pro zhotovení ustavovacích a upínacích přípravků. Takové konstrukce, například pro upínání obrobků na souřadnicové měřicí stroje (CMM), lze vyrábět z materiálů typu plastů s vysokou hustotou. Tento přístup poskytuje nákladově citlivé, vertikálně integrované alternativy k nákupům kovových upínacích přípravků a čekání, než budou dodány.

V jiných provozech lze využít aditivní výrobu jako doplňkový proces v tandemu ke klasickému způsobu odebírání materiálu obráběním. To umožňuje přidávat na obrobený povrch další prvky, bez potřeby odesílat dílce k dalším zpracovatelům. Provozy, které vyrábějí díly pro letectví, již nyní využívají aditivní metody – návary – pro opravy velkých a nákladných součástí nepravidelných tvarů.

I když má AM technologie nesporné výhody, určité nevýhody se objevují také. U některých obrobků je výroba metodou AM dražší než u tradičního způsobu obrábění. Tam, kde je cena prioritou, pak nebude AM právě tím ideálním řešením. Metodou AM lze vytvořit mnoho různých „nemožných“ tvarů, avšak některé z prvků vyžadují podpůrné struktury, které činí výrobu složitější.

Jak začali výrobci nalézat inovativní způsoby využívání aditivní výroby pro běžnou produkci, objevilo se pět trendů, které vedou AM do nových aplikací a poukazují přitom na silné stránky této metody.

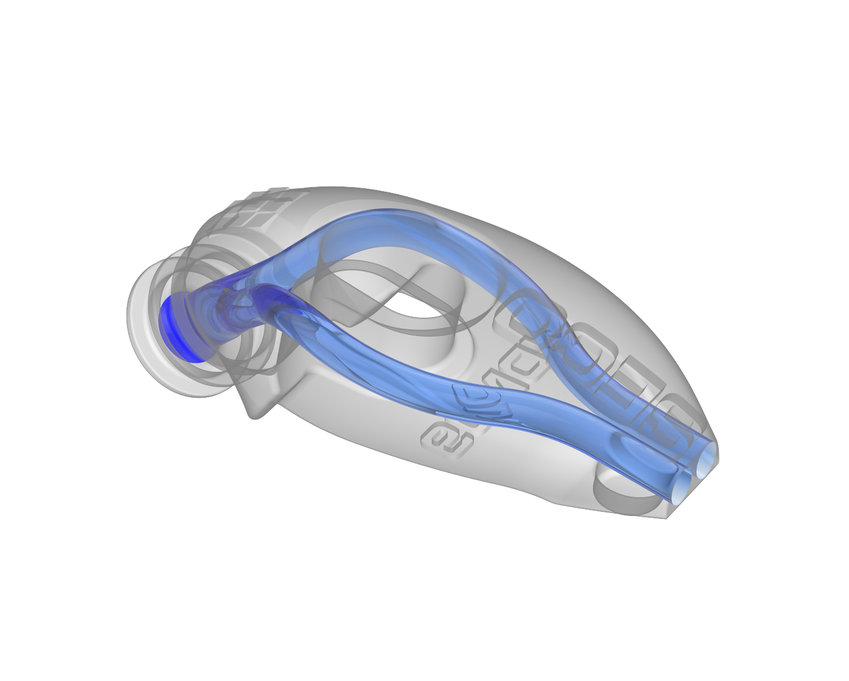

Výrobci nástrojů využívají aditivní metodu pro možnost vedení kanálků chladicí kapaliny lepším způsobem, než je možné dosáhnout obráběním.

Výrobci nástrojů využívají aditivní metodu pro možnost vedení kanálků chladicí kapaliny lepším způsobem, než je možné dosáhnout obráběním.

Při obrábění vznikají ostré přechody a hrany, které způsobují víření kapaliny a narušují tak sílu jejího proudu.

V případě 3D tisku nejsou průniky dvou přímých vrtaných otvorů vůbec potřebné.

Nástroje zhotovené pomocí aditivní metody mají kanálek plynulého průběhu, jakého není možné běžným postupem dosáhnout.

Kanálky v tištěném prvku vedou efektivně chladivo přímo do zóny řezu, a to i do míst, kam by se jinak nemohlo dostat.

Kanálky pro chlazení nejsou jediným prvkem nástrojů, který může těžit z výhod aditivní výroby. Některé takové prvky je snazší vyrobit 3D tiskem, nežli běžným obráběním. Další nelze obráběním, tedy ubíráním materiálu, provádět vůbec.

Metoda AM zjednodušuje výrobu forem, včetně vnitřních dutin, kam obráběcí nástroj nemůže dosáhnout. Lehké a pevné konstrukce se dosahuje nahrazením plného kovu voštinovou strukturou. Pomocí AM lze vytvářet i podpůrné prvky pro daný nástroj – v témže procesu, kde nástroj vzniká. Jako u dalších 3D tištěných položek nemusejí být tyto opory z plného materiálu, a tak je menší i jeho spotřeba.

Metoda AM napomáhá také udržitelnosti výroby. Aditivní proces nedoprovází vznik spousty třísek, které je třeba recyklovat, a navíc je kovový prášek buď dále použitelný, nebo opět recyklovatelný. 3D tiskem zhotovené nástroje mají typicky i nižší hmotnost nežli běžně obráběné, a to umožňuje provozům snižovat spotřebu energie.

Budoucí rozvoj ještě dále posílí využití možností CAD/CAM v oblasti aditivní výroby. Výrobci nástrojů budou mít možnost parametrického programování součástí, a jeho pomocí vytvářet nástroje, které dané tvary vyrobí. Už dnes může aditivní metoda pomoci výrobcům určit, zda lze specifickou součást vyrobit – a definovat přitom, jaké specializované vybavení bude taková zakázka vyžadovat. Metoda AM vyžaduje pro přechod z polotovaru s téměř čistým tvarem k dokončenému dílci pouze malý podíl obrábění.

Tradiční výroba speciálních nástrojů může trvat třeba i osm týdnů, a to včetně iterativní konstrukce, optimalizující tvary, pevnost a jednotlivé vlastnosti. Metoda AM může tento čas snížit na dva týdny, nebo i méně. Na jedné základní desce lze 3D tiskem zhotovovat čtyři jednotlivé položky v osmihodinovém cyklu. V některých případech vyžaduje konstrukce nástroje kombinaci metody AM a sintrování – a výsledná funkce je stejná, jako u těch klasicky obráběných.

Zjistěte více o přínosech a výzvách aditivní výroby v naší nejnovější Bílé knize

Aditivní metodou lze vytvářet součásti téměř čistých tvarů, které se velice blíží finálním rozměrům produktu. Dokončovací operace na takových obrobcích vyžadují velmi přesné upínání i obrábění. Správné měření a přesné ustavení je dalším nezbytným předpokladem pro úspěšný výsledek. Ve srovnání s frézovanými dílci mají součásti zhotovené 3D tiskem menší tolerance u odchylek tvarů. I pro tyto malé rozdíly je však třeba věnovat opravdu detailní pozornost výrobě, dokončování i kontrole.

Při všem, co bylo řečeno, je aditivní metoda velkým příslibem pro přípravu obrobků i výrobu nástrojů. Dává lepší možnosti vedení chladicí kapaliny, než by kdy dokázalo samotné obrábění.

Při všem, co bylo řečeno, je aditivní metoda velkým příslibem pro přípravu obrobků i výrobu nástrojů. Dává lepší možnosti vedení chladicí kapaliny, než by kdy dokázalo samotné obrábění.

Vyniká ve vytváření komplexních tvarů. Technologii AM lze využít i pro vysoce hodnotné materiály, které nelze třískově obrábět, eliminuje vznik třísek jako takových a zlepšuje udržitelnost. Možnosti této metody způsobují skutečnou revoluci v konstrukci nástrojů i kustomizaci produktů.

Úspěch ve výrobě ovšem závisí kromě technologie i na dalších faktorech. Optimální řešení a technologie nejlépe profitují ze strategických partnerství.

Při svých hlubokých zkušenostech s aditivní výrobou dokáže Seco dobře posoudit možnosti AM technologie i jejích dopadů – i to, jak díky ní dosáhnout optimálních výsledků. I když se naši zákazníci potýkají s jejím potenciálem, my chápeme jejich snahy po implementaci této metody a jejím správném zprovoznění. Při zkušenostech z mnoha desetiletí praxe v obrábění jsme připraveni přijmout aditivní výrobu a využít jejích silných stránek i v budoucnosti.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64