適切なミリングインサートの選択方法

アプリケーションに適したスローアウェイカッタ用ミリングインサートを選択することは、複雑な選定プロセスである必要はありません。多彩なインサート材種と切れ刃形状の組み合わせ、必要なアプリケーションに対応が可能で、すべての被削材グループに対して最適化されたミリング加工プロセスが実行できるのであれば、切り屑除去率、工具寿命、および加工面仕上げ品質などが向上します。

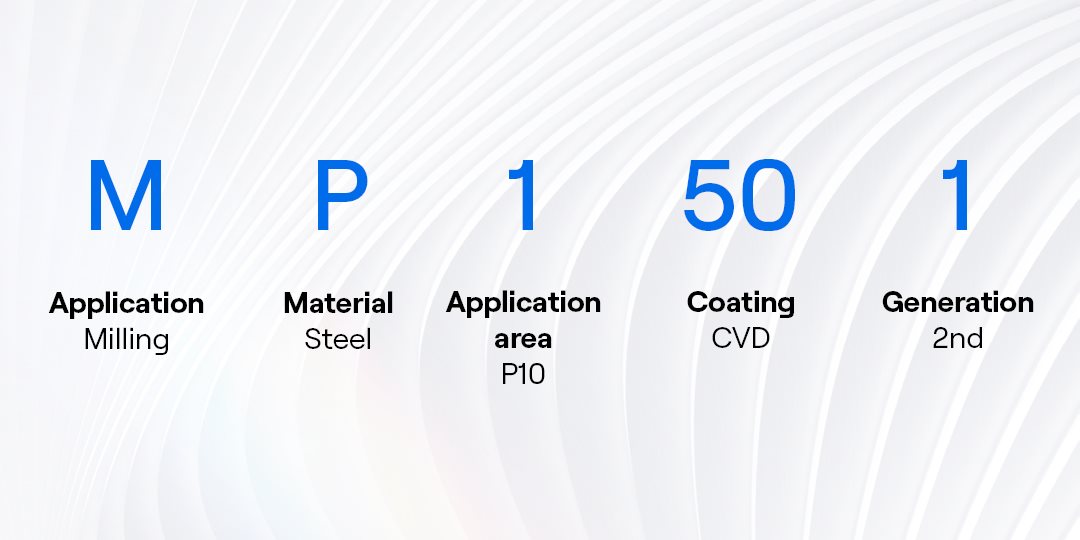

ミリングインサートの「材種」は、材種構成の要素(通常は炭化タングステン)、コーティング被膜層、その他の後工程処理および前工程処理などの組み合わせによって適用特性が決まります。Seco では、インサート材種の性能を向上させるために、化学的蒸着 (CVD) または物理的蒸着 (PVD) プロセスを使用して、ミリングインサートの超硬基材に対してコーティング被膜を蒸着しています。

化学的蒸着法 (CVD) では、加熱された真空チャンバーに揮発性ガスと媒体金属またはセラミックの雰囲気を組み合わせて注入することで、コーティング被膜を超硬基材表層に蒸着させます。CVD コーティングプロセスでは 7 μm 以上の厚さの被膜層を生成し、効果的な耐熱被膜層を生成して切削速度領域を向上させます。CVD コーティングプロセスで生成される被膜層は厚いため、非常に鋭利な刃先形状には不適用で、PVD コーティングプロセスと比較すると切れ刃亀裂やインサート破損が発生しやすくなります。

物理的蒸着法 (PVD) では、真空雰囲気中で媒体金属を電荷イオンを使用して、超硬基材に対してコーティング被膜層を付着生成しています。PVD コーティングプロセスでは最大 4 μm から 5 μm 程度の厚さの被膜層を生成し、あらゆる対象形状に適用できますが、最も効果がある被膜層生成は鋭利な刃先形状に対してです。PVD コーティングプロセスは、被膜生成時の圧縮応力により靭性が高く保たれ、滑らかな被膜表面層を備えているため、低速の切削速度の適用領域での摩擦進行が少なくなります。

コーティングされていないミリングインサートは、コーティングされたインサートの代替品として、アルミニウム合金などの非鉄金属の加工用途に適しています。

インサート材種は「靭性」または「硬度」の特性強化に向かう傾向があります。靭性に優れたインサート材種は、加工衝撃に対する耐性が高く、断続的な切削、加工振動、多種被削材の加工用途などの、過大な機械的負荷にも切れ刃欠損を生じることなく耐えることができます。高硬度特性に優れたインサート材種は摩耗進行が少なく、CVD コーティング被膜層と組み合わせることで、優れた耐熱性を維持し、高速切削での連続切削加工を可能にします。ただし、高硬度特性のインサート材種は、切れ刃強度が脆くなり、切れ刃欠損や熱亀裂の摩耗状態が発生する傾向が強まります。

加工用途に適したインサート材種を選択して使用することは、工具寿命、切削性能、加工生産性の総合的バランスを得るために不可欠です。環境維持の持続可能性を維持してコスト効率に優れた製造を実現するには、工具寿命を最大限に延ばし、加工プロセスを可能な限り効率的にする必要があります。過度の工具摩耗、加工品の不具合や廃棄、機械休止時間、過剰な機械加工プロセスなどの、すべての要素はコスト負担を増加させ、収益性を低下させます。インサート材種に関して、製造工場は、予測可能な摩耗形態と発生程度を確認しながら、切れ刃欠損を最小限に抑える最も耐摩耗性に優れたインサート材種を選定して加工適用を最適化する必要があります。

加工被削材の種類は、インサート材種の選択において常に最初に考慮すべき要素です。非鉄金属、耐熱超合金、鋼材、その他の被削材などは、インサート材種の選択に直接影響します。加工品のサイズと形状なども考慮事項となります。たとえば、加工品が大きい場合、大径のカッタと長い加工有効時間からの選択が必要要件になります。カッタ径が大きい場合には、切削実行時間との組み合わせにより、切削実行範囲の工具温度が上昇する可能性があります。これらの加工環境条件は、大型加工品には PVD インサート材種 ではなく CVD インサート材種を選択する傾向があることを示唆しています。

加工条件においては、考慮すべきいくつかの重要な要素と、加工状態を確認する必要があります。加工環境は安定状態ですか、それとも不安定状態ですか?ミリング加工形態は連続切削ですか、それとも断続切削ですか?加工表面は事前に機械加工されていますか、それとも荒れた素材面ですか?

工場の全体的な工具選定傾向も影響します。一部のインサート材種は、多品種少量生産で見られるさまざまな被削材や加工用途の生産環境に適しています。 ただし、その多用途性は、少量混合や大量生産環境などの特定の加工プロセス環境では優れた生産効率性を犠牲にしています。その結果、製造工場では、F40M などの汎用的でオールラウンド性能のインサート材種がコスト効率よく要件を満たすか、あるいは特定環境で適切にパフォーマンスを発揮するには、特徴ある性能を有する MP1501 や MP2050 などのインサート材種が必要かを判断する必要があります。

インサート材種は、インサート形状とは切り離して考慮すべきではありません。インサート材種と切れ刃形状の組み合わせは、インサート材種の摩耗と性能特性に重要な役割を果たします。 たとえば、高硬度なインサート材種と鋭利なポジティブ切れ刃形状またはシャープ切れ刃形状を組み合わせると、連続切削中や被削材混入物に遭遇した際に、簡単に切れ刃欠損やインサート破壊したりすることがあります。

Seco は、切削難易程度を、 容易な領域の E から中程度領域の M および困難な加工条件領域を示す D に区分した、 5 種類の切れ刃形状カテゴリーで表記しています。2 種類の区分の中間レンジ (ME と MD) は、それぞれ M の簡単な側と D の困難な側を表記し、摩耗パターンとパフォーマンスを分析した後に選択を微調整できます。加工プロセスの適用領域によって、工具寿命と切削性能を完全に最適化するには、インサート材種と切れ刃形状の適切なバランスの整合性が必要です。

Seco の標準インサートミリング材種チャートには、製造工場がインサート材種と切れ刃形状の適切な組み合わせによる加工用途に最適な初期選択設定を容易に認識することが可能です。インサート材種の適用領域は被削材チャート上に配置された区分によって、靱性の増加に応じて上部から下部に表示されます。

硬度が高く耐摩耗性に優れたインサート材種が、チャートの上部に表示されます。このチャートは、切れ刃形状の標準的な加工プロセスでの初期選定を示しており、最も鋭利なポジティブな切れ刃形状から、困難な切削環境に対応する強靭な切れ刃形状までを、左側から右側に領域表示しています。切削状況と摩耗パターンを分析することで、初期の選択よりも高硬度または高靭性のインサート材種を選択することで、加工プロセスを最適化し、適正領域への調整をすることができます。

適切なインサート材種を選択すると、コスト効率、生産性、パフォーマンスの適切なバランスが最適化され、最良のミリング加工プロセスが確保されます。加工被削材の材質、サイズ、形状を加工プロセスや加工面品質状態とともに確認分析することで、インサート材種選択の正確な初期選定基準が得られます。アプリケーションや切削条件により適切なインサート材種で加工プロセスを完全に最適化するには、初期加工時の結果と摩耗パターンを観察し、それに応じて適正化することが必要です。

適切なミリングインサート材種の概要を参照

Seco の digital catalogs および Seco Suggest は、選択した加工プロセスに基づいて、適切なアプリケーションと最適ツールの推奨情報を提供します。これらの総合的な情報を利用すると、製造工場では最新のアプリケーションを選択して、進行中の製造プロジェクトでの加工プロセスや修正オプションを認識することができます。さらに、製造工場は、 地域の Seco 代理店にコンタクト して製造ニーズに適応した適切なミリングインサート材種と加工ソリューションを選択するための詳細なアドバイスを得ることができます。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64