Comment choisir la nuance de fraisage adéquate

Le choix de la plaquette de fraisage indexable adaptée à votre application ne doit pas être un processus compliqué. Malgré une variété de combinaisons de nuances et de géométries ainsi qu'un nombre considérable de scénarios d'application, il est possible d'obtenir des opérations de fraisage optimisées pour tous les groupes matières afin d'améliorer le débit copeaux, la durée de vie de l'outil et les états de surface.

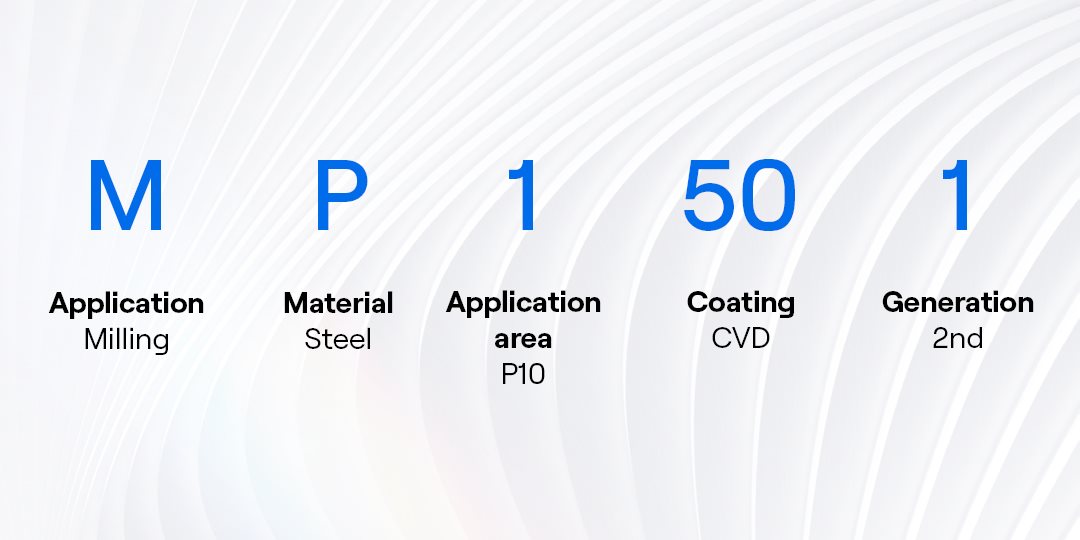

La "nuance" d'une plaquette de fraisage est la combinaison de sa base matière (généralement du carbure de tungstène), de son revêtement et de tout autre post-traitement ou prétraitement. Pour améliorer les performances, Seco utilise un processus de dépôt chimique en phase vapeur (CVD) ou de dépôt physique en phase vapeur (PVD) pour revêtir ses plaquettes de fraisage d'un substrat en carbure.

Le dépôt en phase vapeur (CVD) lie un revêtement à un outil en injectant une combinaison de gaz volatils et de vapeur de métal ou de céramique dans une chambre sous vide chauffée. Le CVD donne une couche de 7 µm ou plus d'épaisseur et constitue une barrière thermique efficace qui permet d'augmenter la vitesse de coupe. La nature épaisse de la couche CVD ne permet pas de l'appliquer sur des arêtes de coupe extrêmement vives, et elle est sujette à des fissures et à des ruptures par rapport aux revêtements PVD.

Le dépôt en phase vapeur (PVD) consiste à déposer des revêtements en utilisant une charge électrique pour vaporiser un métal solide dans le vide. Les revêtements PVD peuvent atteindre une épaisseur de 4 ou 5 µm et peuvent être appliqués à toutes les géométries, mais ils sont plus avantageux pour les géométries vives. Les revêtements PVD sont plus résistants en raison des contraintes de compression liées au processus, avec des surfaces lisses qui génèrent moins de frottement, ce qui permet de travailler à des vitesses de coupe plus réduites.

Les plaquettes de fraisage non revêtues constituent une alternative aux outils revêtus et conviennent parfaitement à l'usinage des matériaux non ferreux tels que les alliages d'aluminium.

Les nuances tendent vers la « ténacité » ou la « dureté ». Les nuances plus dures sont plus résistantes aux chocs et peuvent supporter les charges mécaniques plus lourdes des coupes interrompues, les vibrations et l'usinage de matériaux plus hétérogènes sans écaillage. Les nuances dures présentent une usure abrasive moindre et, en combinaison avec le revêtement CVD, offrent une résistance thermique élevée pour une coupe ininterrompue à grande vitesse. Les nuances dures sont toutefois plus fragiles, avec une tendance plus marquée à l'usure par écaillage ou fissures thermiques.

Il est essentiel de choisir et d'utiliser la nuance appropriée pour une application donnée afin d'équilibrer la durée de vie de l'outil, les performances et la productivité. Pour une production durable et rentable, la durée de vie des outils doit être maximisée et le processus d'usinage doit être aussi efficace que possible. L'usure excessive des outils, les pièces mises au rebut, les temps d'arrêt et l'usinage excessif sont autant de facteurs qui augmentent les coûts et réduisent la rentabilité. En ce qui concerne les nuances de plaquettes, les ateliers devraient opter pour la nuance la plus résistante à l'usure qui produit le moins d'écaillage possible tout en offrant un schéma d'usure et un comportement prévisibles.

Le matériau de la pièce est toujours le premier élément à prendre en compte dans le choix de la nuance. Les métaux non ferreux, les superalliages, l'acier et d'autres matériaux influencent directement le choix de la nuance. La taille et la forme de la pièce sont également à prendre en compte Par exemple, les pièces plus volumineuses nécessitent souvent des fraises plus grandes et un temps de coupe plus long. La combinaison des dimensions accrues de la fraise et du temps de coupe peut conduire à des températures plus élevées dans la zone de coupe. Ces conditions suggèrent une tendance à utiliser les nuances CVD plutôt que PVD sur les grands composants.

Les conditions d'usinage sont les facteurs suivants à prendre en considération et impliquent de répondre à certaines questions clefs. Les conditions sont-elles stables ou instables ? Le fraisage est-il continu ou interrompu ? La surface a-t-elle été pré-usinée ou s'agit-il d'une ébauche ?

La stratégie globale de l'atelier en matière d'outillage joue également un rôle. Certaines nuances sont adaptées pour usiner une grande variété de matières et d'applications que l'on retrouve dans la production de petites séries diversifiées ; cependant, leur polyvalence se fait au détriment d'une performance élevée pour un processus particulier rencontré dans la fabrication de grandes séries. Par conséquent, les ateliers doivent décider si une nuance plus universelle et polyvalente répondra de manière rentable à leurs besoins, telle que F40M, ou s'ils auront besoin d'un certain nombre de nuances plus spécifiques pour obtenir de meilleurs résultats dans des situations récurrentes particulières, telles que MP1501 et MP2050.

La nuance de la plaquette ne doit pas être considérée indépendamment de sa géométrie. La combinaison de la nuance et de la géométrie peut jouer un rôle important sur l'usure et les performances de la nuance. Par exemple, une nuance dure combinée à une géométrie vive, positive ou non protégée s'écaillera et se rompra facilement lors de coupes ininterrompues ou lorsqu'elle rencontrera des inclusions.

Seco propose cinq catégories de géométries allant de E pour une coupe facile, à M pour une coupe medium et D pour des conditions d'usinage difficiles. Deux gammes intermédiaires - ME et MD - situées respectivement du côté facile et du côté difficile de M, permettent d'affiner l'opération après avoir analysé les schémas d'usure et les performances. L'optimisation de la durée de vie et des performances de l'outil par rapport à votre objectif d'usinage dépend de l'équilibre entre la nuance et la géométrie de la plaquette.

Le tableau général des nuances de fraisage par plaquettes de Seco aide les ateliers à trouver un point de départ général pour leurs applications avec la combinaison appropriée de la nuance et de la géométrie de la plaquette. Les nuances sont disposées sur le tableau en fonction de la matière de la pièce usinée et sont classées de haut en bas par ordre de ténacité croissante.

Les nuances les plus dures et les plus résistantes à l'usure sont indiquées en haut du tableau. Le tableau indique également un point de départ général pour les géométries, en progressant de gauche à droite, de la géométrie positive la moins protégée aux géométries fortement protégées pour les conditions de coupe difficiles. L'analyse des résultats et des schémas d'usure permet d'optimiser et d'affiner les processus en sélectionnant une nuance au-dessus ou au-dessous du choix initial.

En choisissant la nuance de plaquette appropriée, vous affinerez votre opération de fraisage pour obtenir un bon équilibre entre la rentabilité, la productivité et les performances. L'analyse de la matière, de la taille et de la forme de la pièce, ainsi que des conditions d'usinage et des états de surface, constitue un point de départ important pour le choix de la nuance. L'optimisation complète du processus avec une nuance plus appropriée à l'application et aux conditions peut être réalisée en observant les résultats initiaux et les schémas d'usure, puis en procédant à des ajustements en conséquence.

Consultez notre aperçu complet des nuances de fraisage appropriées

Les catalogues digitaux de Seco et Seco Suggest fournissent des recommandations d'outils en ligne aux applications spécifiques basées sur des conditions choisies. Ces ressources très complètes permettent aux ateliers de définir une base de départ pour de nouvelles applications ou de rechercher des options d'outillage supplémentaires pour leurs projets en cours. En outre, les ateliers peuvent contacter leur interlocuteur Seco pour obtenir des conseils précis sur le choix de la solution de nuance de fraisage la plus adaptée à leurs besoins.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64