Cómo elegir la calidad de fresado adecuado

La elección adecuada de la plaquita de fresado intercambiable según el uso previsto no tiene por qué ser un proceso complicado.La elección adecuada de la plaquita intercambiable de fresado según el uso previsto no tiene por qué ser un proceso complicado. A pesar de la variedad de combinaciones de calidad y geometría que existen y de la diversidad de escenarios de aplicación que pueden darse, se pueden obtener operaciones de fresado optimizadas para todos los grupos de materiales con unas mejores tasas de evacuación de viruta, vida útil de la herramienta y acabados de superficie.

El "grado" o calidad de una plaquita de fresado es la combinación de su material base (generalmente, carburo de tungsteno), recubrimiento y cualquier otro tratamiento posterior y previo. Para mejorar el rendimiento, Seco utiliza un proceso de deposición química de vapor (CVD) o de deposición física de vapor (PVD) para recubrir el sustrato de carburo de sus plaquitas de fresado.

El proceso CVD añade un recubrimiento a una herramienta mediante el inyectado de gas volátil y vapor metálico o cerámico en una cámara de vacío calentada. El proceso CVD crea una capa de 7 μm o más de grosor y proporciona una barrera térmica eficaz para aumentar las velocidades de corte. El recubrimiento grueso de CVD no permite el uso de filos de corte extremadamente afilados, al ser propenso a agrietarse y romperse en comparación con los recubrimientos PVD.

El proceso PVD, por su parte, superpone las capas mediante carga eléctrica que vaporiza el metal sólido en vacío. Los recubrimientos PVD pueden tener un espesor de hasta 4 o 5 μm y se pueden aplicar a todas las geometrías, pero son más aptos para geometrías afiladas. Los recubrimientos PVD son más resistentes debido a las tensiones de compresión relacionadas con el proceso en superficies lisas, generando menos fricción para operar a velocidades de corte más bajas.

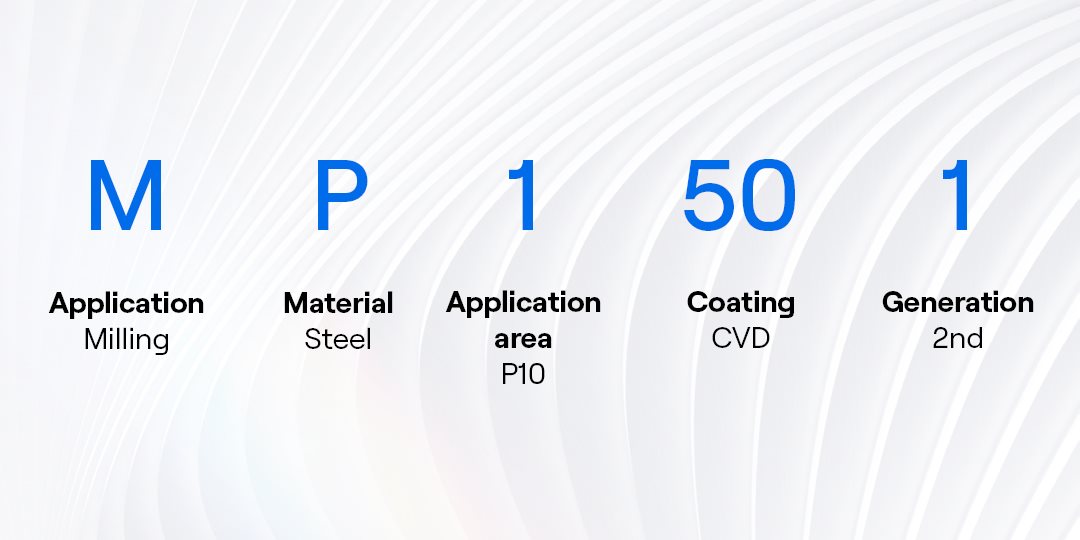

Nomenclatura sobre grados de fresado.

Nomenclatura sobre grados de fresado.

A diferencia de las herramientas recubiertas, las plaquitas de fresado sin recubrimiento son muy adecuadas para el mecanizado de materiales no ferrosos como las aleaciones de aluminio.

Los grados tienden a la "tenacidad" o "dureza". Las calidades más duras son más resistentes al impacto y pueden soportar cargas mecánicas más pesadas en cortes interrumpidos, vibraciones y procesamiento de materiales heterogéneos sin astillarse. Los grados duros muestran menos desgaste abrasivo y, en combinación con el recubrimiento CVD, proporcionan una alta resistencia al calor para un corte ininterrumpido a alta velocidad. Sin embargo, los grados duros son más frágiles, con una mayor tendencia a un modo de desgaste por astillado o grietas térmicas.

Elegir y utilizar el grado o calidad adecuados para una aplicación es esencial para un buen balance entre vida útil, rendimiento y productividad de la herramienta. En producciones sostenibles y rentables, se debe maximizar la vida útil de la herramienta y el proceso de mecanizado debe ser lo más eficiente posible. El desgaste excesivo de las herramientas, el deshecho de piezas, el tiempo de inactividad o el exceso de mecanizado hacen aumentar los costes y reducir la rentabilidad. En cuanto a las calidades de plaquita, los talleres deben optimizar la calidad más resistente al desgaste posible, capaz de proporcionar la menor cantidad de astillado y, al mismo tiempo, ofrecer un patrón de desgaste y un desarrollo predecibles.

El material de la pieza de trabajo es siempre el primer elemento a tener en cuenta a la hora de elegir una calidad. Los metales no ferrosos, las superaleaciones, el acero y otros materiales influirán directamente en la elección del grado. El tamaño y la forma de la pieza de trabajo también son elementos importantes a valorar. Por ejemplo, las piezas de trabajo más grandes, en muchos casos, requieren fresas mayores y un tiempo de corte más prolongado. La combinación de tamaño de corte y tiempo de corte puede conducir a temperaturas más altas en la zona de corte. Esas condiciones sugerirían grados CVD en lugar de PVD en componentes de mayor tamaño.

Las condiciones de mecanizado son los siguientes factores a tener en cuenta e implican responder a algunas preguntas clave. ¿Las condiciones son estables o inestables? ¿El fresado es continuo o interrumpido? ¿La superficie ha sido premecanizada o presenta una textura rugosa?

La estrategia general de un taller en términos de herramientas también influye. Algunos grados son adecuados para el mecanizado de una amplia variedad de materiales y aplicaciones que encontramos en la producción de alta mezcla/bajo volumen. Sin embargo, su versatilidad va en detrimento del alto rendimiento para un proceso particular típico de fabricación de baja mezcla/alto volumen. Como resultado, los talleres deben decidir si un grado de rendimiento más universal y completo será más rentable para las exigencias de su trabajo, como F40M, o bien si necesitarán grados más específicos que encajen mejor en situaciones recurrentes concretas, como MP1501 y MP2050.

La calidad de una plaquita no debe considerarse aparte de su geometría. De hecho, la combinación de calidad y geometría puede desempeñar un papel importante en el desgaste y el rendimiento del grado. Por ejemplo, un grado duro combinado con una geometría afilada, positiva o desprotegida se astillará y fracturará fácilmente en cortes ininterrumpidos o al encontrarse con inclusiones.

Seco ofrece cinco categorías de geometría, que van desde la E para facilitar el corte, pasando por la M para calidades medias, y la D, que indica condiciones de mecanizado difíciles. Dos rangos intermedios, ME y MD, en los lados fácil y difícil de la categoría M, respectivamente, permiten un ajuste fino de la operación tras analizar los patrones de desgaste y el rendimiento. La optimización completa de la vida útil y el rendimiento de la herramienta según su objetivo de mecanizado depende del equilibrio adecuado de la calidad y la geometría de la plaquita.

La tabla general de grados de fresado de las plaquitas Seco ayuda a los talleres a encontrar un punto de partida general para sus aplicaciones, ya que pueden elegir la combinación adecuada de calidad y geometría de plaquita. Los grados se disponen en la tabla sobre el material de la pieza de trabajo y se ordenan de arriba a abajo por nivel de tenacidad.

Los grados más duros y resistentes al desgaste se muestran en la parte superior de la tabla. El gráfico también indica un punto de partida general para las geometrías, progresando de izquierda a derecha desde la geometría positiva más desprotegida hasta las geometrías más protegidas para condiciones de corte difíciles. Mediante el análisis de los resultados y los patrones de desgaste, pueden optimizarse los procesos y ajustarlos un grado por encima o por debajo.

La elección del grado de plaquita adecuado ajustará su operación de fresado para lograr un equilibrio óptimo entre rentabilidad, productividad y rendimiento. El análisis del material, el tamaño y la forma de la pieza de trabajo, junto con el mecanizado y las condiciones de la superficie, presentará un punto de partida sólido en la elección del grado. La optimización completa del proceso con un grado más apropiado para el uso y las condiciones previstas se puede lograr observando los resultados iniciales y los patrones de desgaste y luego ajustándolos en consecuencia.

Consulte nuestra amplia descripción de los grados de fresado

Los catálogos digitales y el portal Suggest de Seco ofrecen recomendaciones online sobre herramientas para aplicaciones específicas en función de las condiciones seleccionadas. Estos recursos integrales permiten a los talleres obtener un punto de partida para nuevas aplicaciones o analizar opciones de herramientas adicionales para proyectos en curso. Los talleres también pueden contactar con su representante local y obtener un asesoramiento más detallado sobre la mejor opción de grado de fresado para sus necesidades.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64