Geometrie narzędzia czynią różnicę w obróbce

To, z czego wykonane są narzędzia, jest ważne, ale to ich geometrie decydują o tym, co można osiągnąć pod względem zastosowania.

Producent może posiadać wszystkie istotne elementy procesu obróbki – odpowiednie obrabiarki, odpowiednie mocowanie narzędzia i mocowanie części oraz... – na miejscu, ale jeśli wybrano niewłaściwą geometrię narzędzia do zastosowania, osiągnięcie zoptymalizowanej produkcji części jest nieosiągalne. Geometrie narzędzi mają kluczowe znaczenie, ponieważ mają bezpośredni wpływ na trwałość, kontrolę wiórów, stabilność krawędzi i cechy mikroobróbki, co z kolei wpływa na ogólne koszty obróbki.

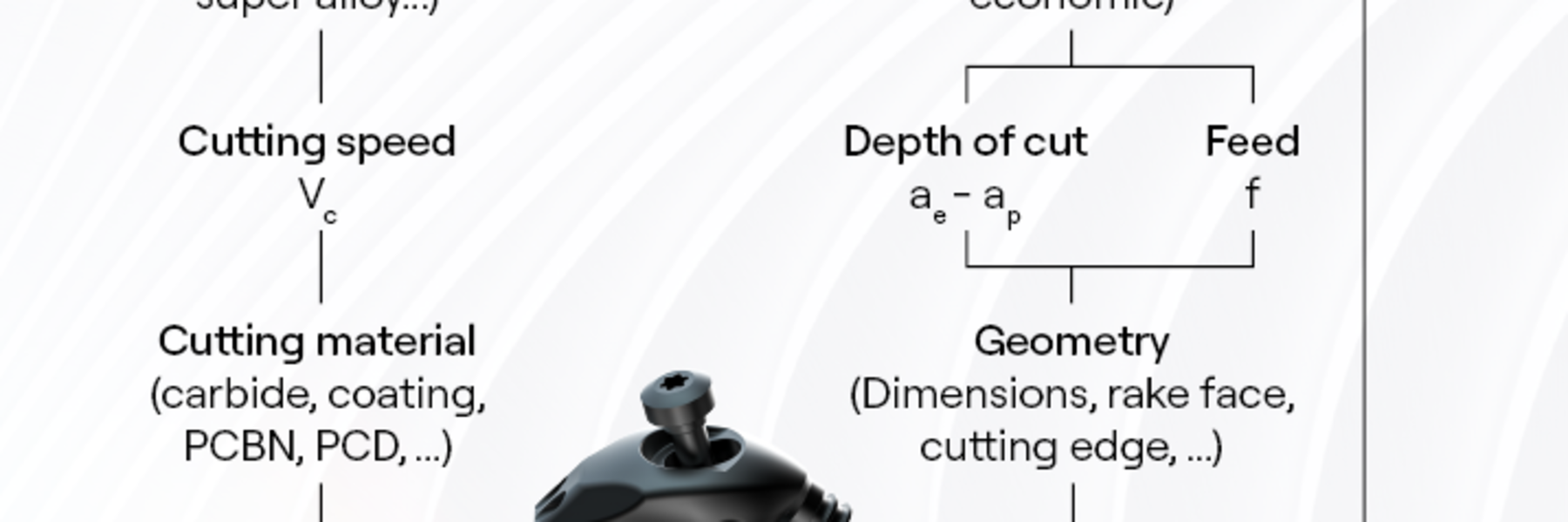

Wybór narzędzi skrawających opiera się przede wszystkim na materiale który będzie obrabiany. Ale właściwości materiału obrabianego i funkcje narzędzi skrawających powinny ze sobą współpracować. Powinny mieć połączenie, które jest określone przez parametry skrawania, takie jak prędkości, posuwy i głębokości skrawania. Prędkość skrawania jest połączeniem między materiałem obrabianym a materiałem skrawającym, podczas gdy głębokość skrawania i posuw łączy geometrię narzędzia z typem zastosowania, a czasem również materiał obrabianego przedmiotu.

Określenie geometrii skrawającej

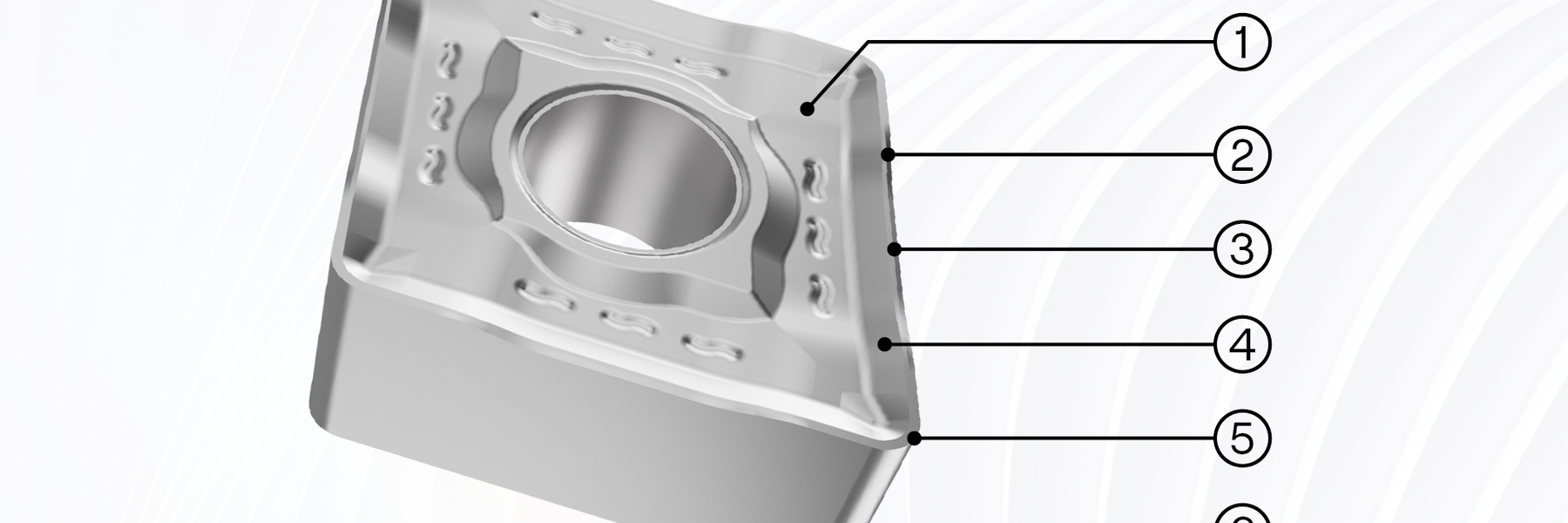

Forma i kształt narzędzia, a wymiary są jego geometrią i determinują, że geometria obejmuje kilka elementów.

Jednym z elementów jest nachylenie, kształt i wielkość krawędzi skrawającej. Im dłuższa krawędź skrawająca, tym większa głębokość skrawania może być zastosowana. Linie krawędzi skrawającej są dłuższe dla geometrii zgrubnych i krótsze dla operacji wykańczania. Kolejnym aspektem geometrii najnowocześniejszej jest jej wygląd w mikroskali. Na tym poziomie linie krawędzi skrawającej są proste lub zakrzywione, ustawione płasko lub pochylone i są „grube lub cienkie”.

Pozostałe elementy geometrii to powierzchnia natarcia, punkt ostrza, powierzchnia przyłożenia i płaszczyzna T. Położenie powierzchni przyłożenia jest jedną z dwóch płaszczyzn przecinających się w celu utworzenia linii krawędzi skrawającej. Jest to część narzędzia, w której formowany wiór będzie się przesuwał i będzie ewakuowany, podczas gdy typ punktu ostrza, pozycja i geometria to miejsce, gdzie kończy się krawędź skrawająca – zasadniczo na poziomie obrabianej powierzchni. Geometria powierzchni przyłożenia jest drugą z dwóch płaszczyzn przecinających się w celu utworzenia linii krawędzi skrawającej. Pozycja powierzchni przyłożenia służy podwójnemu celowi: Umożliwia penetrację krawędzi skrawającej w materiałach obrabianych i zapewnia stabilność krawędzi skrawającej.

Pomiędzy powierzchnią natarcia a linią krawędzi skrawającej znajduje się płaszczyzna T. W przypadku narzędzi PCBN i ceramicznych właściwa geometria płaszczyzny T może być różnicą między sukcesem a porażką. Użycie płytek wykonanych z tych materiałów skrawających, ale w połączeniu z niewłaściwą geometrią T zniszczy narzędzie w ciągu kilku sekund.

W rzeczywistej obróbce skrawaniem występują również trzy różnice w geometrii krawędzi skrawającej. Są to geometria nominalna, prawdziwa i efektywna.

Nominalna geometria krawędzi skrawającej jest jednolitą geometrią powierzchni natarcia narzędzia (z płaską powierzchnią natarcia) w odniesieniu do pozycjonowania krawędzi skrawającej. Pozycje te są ujemne, neutralne i dodatnie w stosunku do krawędzi skrawającej.

- Dodatnie geometrie krawędzi skrawającej są zalecane dla materiałów obrabianych o wyższej plastyczności i skłonności do klejenia oraz operacji z niższymi posuwami i głębokościami skrawania (wykańczania) w sprzyjających warunkach skrawania.

- Ujemne geometrie krawędzi skrawającej doskonale nadają się do materiałów o wyższej twardości i skłonności do ścierania oraz operacji o wyższych posuwach i głębokościach skrawania (zgrubnego) w niekorzystnych warunkach skrawania.

- Neutralne geometrie skrawania zaleca się, gdy kształt krawędzi skrawającej musi być dokładnie rzutowany na obrabianą powierzchnię, jak w przypadku gwintowania, profilowania i innych takich operacji.

Nowoczesne narzędzie skrawające ma prawdziwą geometrię, która jest kompozycją niepłaskiej geometrii powierzchni natarcia (geometria łamania wiórów), geometrii krawędzi skrawającej (obróbka krawędzi skrawającej) i geometrii płaszczyzny. Jeśli jednak warunki skrawania i parametry dla narzędzia nie są znane, nic nie można powiedzieć o prawdziwej geometrii, ponieważ nie jest to dany fakt, ale zależy od sposobu użycia narzędzia.

Efektywna geometria narzędzia to „wirtualna” geometria określająca, jak krawędź skrawająca będzie funkcjonować podczas procesu obróbki. Na takie zachowanie mają wpływ warunki skrawania – obróbka ciężka, obróbka twarda, obróbka mikro, itp. – i rzeczywiste parametry skrawania w trakcie procesu.

Poznaj nasz przewodnik po elementach geometrii

Inline Content - Gridded Links

Tags:

Pozycjonowanie krawędzi skrawającej

Samo narzędzie – materiał, forma i kształt – oraz umiejscowienie krawędzi skrawającej odgrywają rolę w efektywnej wydajności narzędzia. Dobra geometria narzędzia przyniesie słabe wyniki, jeśli nie zostanie prawidłowo użyta, a to samo można powiedzieć o niewłaściwej geometrii narzędzia. Jeśli geometria jest nieprawidłowa, operacja obróbki cierpi od początku.

Aby odróżnić teorię od praktyki, geometria jest określana jako wygląd krawędzi skrawającej, jak duża jest, jej promień, rodzaj zabezpieczenia itp. Ale równie ważne, jeśli nie więcej, jest to, jak ta krawędź skrawająca jest pozycjonowana, czyli w jakiej orientacji jest utrzymywana w stosunku do ruchu.

Pozycjonowanie krawędzi skrawającej polega na wytrzymałości i stabilności. Aby dokładnie ustawić krawędź skrawającą, wydziały produkcyjne muszą znać materiał narzędzia, jego złożoność (jedna krawędź, dwie krawędzie) i jego geometrię, ponieważ optymalne pozycjonowanie / mocowanie narzędzia będzie się różnić w zależności od tych czynników.

Krawędź skrawająca jest połączona z narzędziem, a narzędzie jest podłączone do obrabiarki. To połączenie musi być dokładne, mocne i stabilne. Warsztat może mieć odpowiednią geometrię frezu i jego krawędź skrawającą ustawioną prawidłowo w uchwycie, ale jeśli uchwyt ma nadmierne bicie, cały proces obróbki zakończy się niepowodzeniem.

Cechy geometrii z przeznaczeniem

Każda cecha geometrii narzędzia służy celom, zarówno trwałości narzędzia, kontroli wiórów, jak i stabilności krawędzi. Funkcje te obejmują kształt i wymiary płytki; długość krawędzi skrawającej; pierwotne i wtórne krawędzie skrawające; położenie i geometria punktu skrawania; linia krawędzi, położenie natarcia i powierzchni przyłożenia; kąt krawędzi skrawającej; geometria powierzchni natarcia; oraz geometria mikro krawędzi skrawającej.

- Globalny kształt i wymiary nośnika krawędzi skrawającej

- Typ i pozycja linii krawędzi skrawającej

- Geometria krawędzi skrawającej

- Pozycja powierzchni przyłożenia

- Typ i geometria punktu skrawania

- Geometria położenia powierzchni przyłożenia

- Globalny kształt płytki w postaci zdefiniowanej przez powierzchnię natarcia, powierzchnię przyłożenia i punkt mają duży wpływ na wytrzymałość narzędzia. Im większy kąt ostrza narzędzia skrawającego, tym większa ogólna odporność narzędzia na złamanie.

- Długość krawędzi skrawającej określa maksymalną głębokość skrawania, z którą narzędzie może sobie poradzić.

- Podstawowa krawędź skrawająca narzędzia skrawającego wykonuje rzeczywistą obróbkę. Krawędź ta kończy się w punkcie skrawania, a gdy wykracza poza to, jest określana jako drugorzędna krawędź skrawająca – nazywana również krawędzią skrawającą przyłożenia lub wiper. Drugorzędna krawędź skrawająca wraz z geometrią i posuwami znacząco wpływa na jakość wykończenia powierzchni obrabianego przedmiotu.

- Wytrzymałość punktu skrawania umożliwia uzyskanie wyższych warunków skrawania. Mocniejsze punkty pozwalają na większe głębokości skrawania i większe posuwy.

- Pozycja linii krawędzi, natarcia i powierzchni przyłożenia nadaje linii krawędzi skrawającej jej położenie. Nazywa się to kątem nachylenia (lub kątem helisy) i obejmuje sposób orientacji kąta krawędzi skrawającej w porównaniu z kierunkiem skrawania. Ten element geometryczny służy do wpływania na formowanie wiórów – dla niezawodności procesu – i ciśnienia skrawania – dla trwałości narzędzia.

- Kąt krawędzi skrawającej określa również sposób pozycjonowania krawędzi skrawających. Kąt wyprzedzenia lub kąt krawędzi skrawającej to ustawienie krawędzi skrawającej w porównaniu z posuwem użytym w narzędziu.

- Geometria powierzchni przyłożenia wpływa na sposób formowania i odprowadzania wiórów. Pod tym względem istnieją ostre, średnie i mocne geometrie, które odnoszą się do zastosowania. Geometria precyzyjna lub ostra jest przeznaczona do obróbki wykończeniowej, geometria średnia dla operacji średniej, a geometria mocna do obróbki zgrubnej.

- Geometria mikro krawędzi skrawającej jest bardzo mała i zmienia się podczas obróbki z powodu zużycia pojawiającego się na linii krawędzi skrawającej.

Zachowanie skrawania

Oprócz określenia różnych atrybutów geometrii skrawania, zrozumienie, w jaki sposób wpływa ona na proces skrawania, lub „charakter” geometrii w porównaniu z jej wydajnością, jest równie ważne przy wyborze odpowiedniego narzędzia. Ponadto należy zauważyć, że oba mogą się różnić.

Zachowanie geometrii zależy od warunków skrawania, w jakich narzędzie jest używane. Od jednego zestawu warunków do drugiego zachowanie i wydajność narzędzia będą się różnić, nawet jeśli jego geometria nie uległa zmianie. Wśród tych warunków skrawania są neutralne geometrie skrawania, dodatnie geometrie skrawania i ujemne geometrie skrawania.

Neutralna geometria skrawania oznacza, że efektywna kąt przyłożenia wynosi zero stopni, a kąt pomiędzy kierunkiem skrawania a kątem przyłożenia wynosi 90 stopni. Istnieje równowaga między narzędziem o określonej wytrzymałości a samym procesem skrawania, który nakłada obciążenia obróbcze na krawędź skrawającą.

Dodatnia geometria skrawania występuje wtedy, gdy kąt pomiędzy kierunkiem skrawania a kątem przyłożenia jest większy niż 90 stopni, tworząc w ten sposób dodatni efektywny kąt przyłożenia. Oznacza to, że nowy punkt równowagi polega na tym, że obciążenia działające na narzędzie są niższe, ale zdolność narzędzia do wytrzymania obciążeń jest również zmniejszona. Geometria dodatnia jest skuteczna w łatwych zastosowaniach lub sytuacjach, w których obciążenia działające na narzędzie skrawające są niższe, jak przy płytszych głębokościach skrawania i niższych posuwach.

Ujemne procesy skrawania występują, gdy kąt między kierunkiem skrawania a powierzchnią przyłożenia jest mniejszy niż 90 stopni. Ta aplikacja jest używana, gdy spodziewane są duże obciążenia działające na krawędź skrawającą.

Wnioski

Podczas gdy to, z czego wykonane są narzędzia, jest ważne, to ich kształty lub geometrie określają, co jest możliwe z perspektywy aplikacji. Określenie dobrze funkcjonującego narzędzia do obróbki skrawaniem to dwie rzeczy: Jedna polega na tym, że połączenie materiału narzędzia skrawającego i materiału obrabianego musi być zrównoważone, a elementem równoważącym jest prędkość skrawania.

Po drugie, geometria nakładania i skrawania musi być również zrównoważona. To właśnie z tego drugiego powodu wydziały produkcyjne muszą posiadać wiedzę na temat najnowocześniejszych geometrii i tego, w jaki sposób wpływają one na optymalizację procesów obróbki.