工場のミリング粗加工におけるプロセス最適化

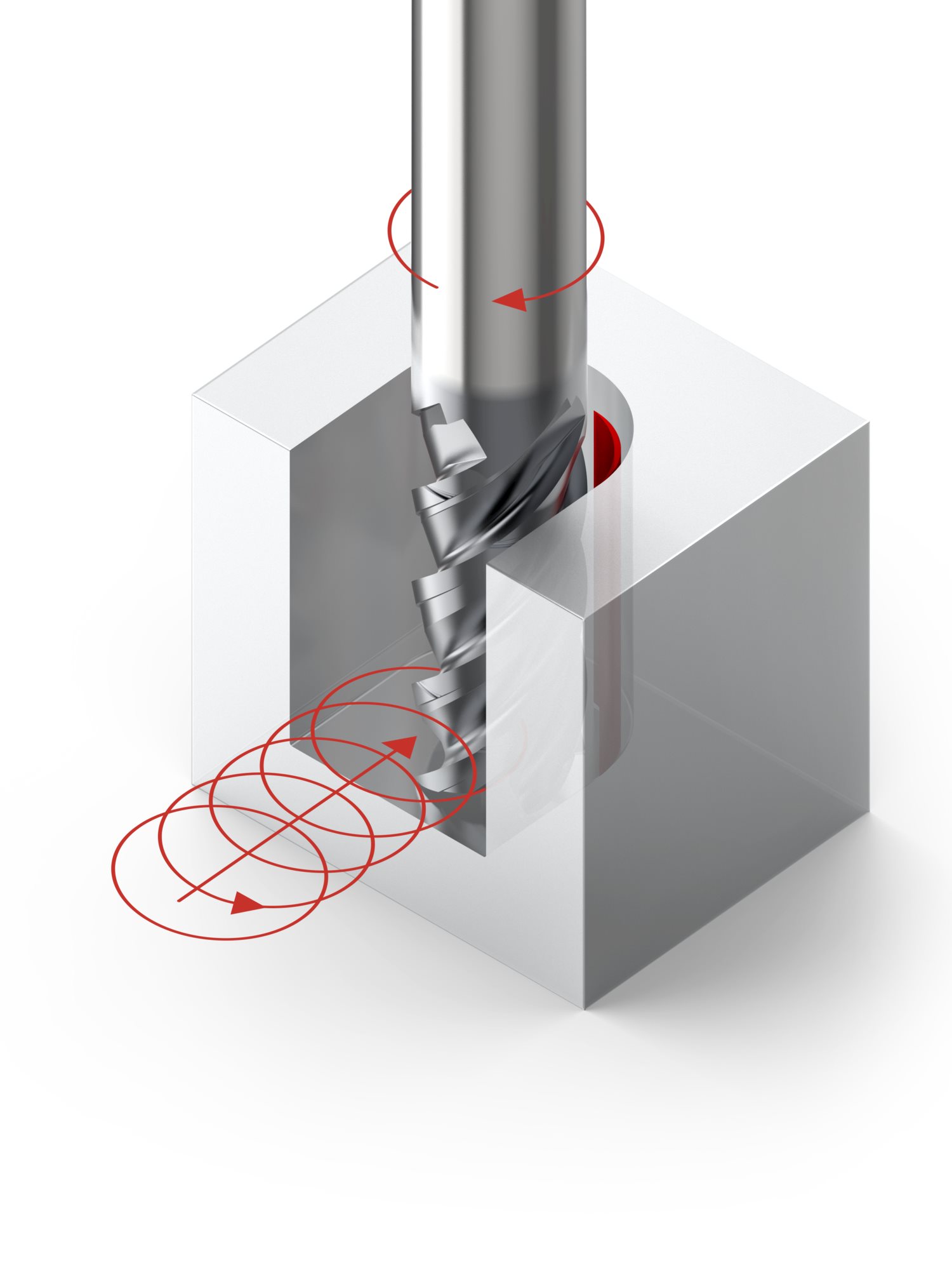

従来の粗加工を最適化するために、工場は工作機械とソフトウェアがフライス加工プロセスを維持できる加工速度と送りを設定する必要があります。従来の粗加工の目標は、1 回のパスでできるだけ多くの被削材を除去することですが、ダイナミックミリングプロセスでは、粗加工を最適化するために、切削工具の切削角 (AOE) または切削円弧を一定に維持することが重要です。加工製品に対する切削工具の切削角 (AOE) の変化は工具、被削材、工作機械に影響を与えるため、一定した切削角 (AOE) と維持可能な速度および送りの設定によって、工具寿命が延長され、高精度品質の加工が可能になります。

従来の粗加工を最適化するために、工場は工作機械とソフトウェアがフライス加工プロセスを維持できる加工速度と送りを設定する必要があります。工場では、4 枚刃または 5 枚刃のエンドミルと標準的なポケット加工プロセスによって、工具の切削幅を 50% ~ 100% で使用しています。残念ながら、この加工プロセスでは、工具がコーナー部分を加工する際に問題が発生します。

工具の切削幅が適切に最適化されていないため、工具が被削材に過剰に幅広く切り込まれてビビリが発生します。このビビリは加工面に悪影響を与え、工具の急激摩耗を引き起こしたり、重大な修正加工を必要とする加工面仕上げの悪化を引き起こします。

ダイナミックミリングは、立体角柱形状の製品や、2 ~ 5xD の工具を径方向切込みで、工具刃長全体を切り込んで使用できる製品形状の加工に適しています。このような形状の製品加工用途は、医療から金型製造に至るまでの多くの産業分野で見ることができます。

医療機器産業 では用途に応じて、通常の製造企業ではブロック素材から膝インプラント脛骨トレイを粗加工しています。4 枚刃のカッタはこの加工プロセスに適していますが、5 枚または 6 枚刃のカッタを使用すると、製造工場はダイナミックミリング加工プロセスを適用できます。これらのカッタのねじれ角、すくい面、刃先処理、短い刃長設定などが組み合わさって、側面粗加工だけでなく、サイクルタイムの短縮と工具寿命の延長のためのダイナミックミリング加工アプリケーションにも対応できる強靭な粗加工工具が形成されます。

ダイナミックミリング加工プロセスは粗加工工程を劇的に変革し、サイクルタイムを短縮するため、機械加工産業のあらゆる分野でその適用が増加しています。金型加工を例に考えてみましょう。金型を粗形状に加工する際、金型メーカーはできるだけ短い加工時間で仕上げ形状に近づける加工を試みようとします。ダイナミックミリングは、一定の工具の切削角 (AOE) を確保し、迅速な被削材除去を可能にすることで、目的を達成するのに有効です。

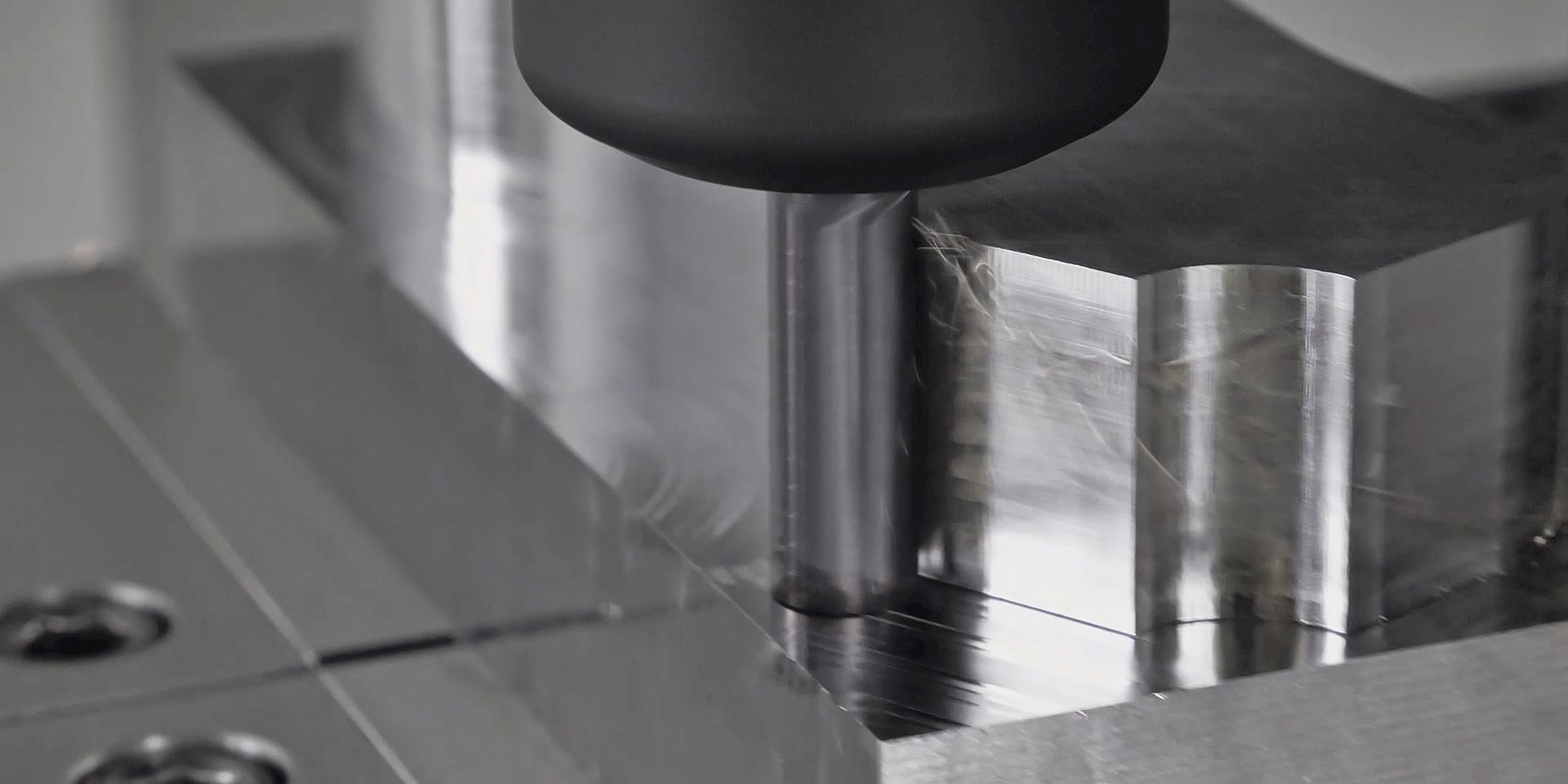

理想的な効果として 被削材 に対してダイナミックミリングは、従来の粗加工時に発生する熱による加工硬化を解消することができます。これら被削材には、工具鋼、二相ステンレス鋼、PH ステンレス鋼、インコネル、チタン合金、その他の耐熱超合金などが含まれます。さらに、ダイナミックミリングアプリケーションでは、切削ゾーンで発生する熱のレベルが著しく低く維持されます。この効果によって、被削材の変形の可能性が減少し、工具の寿命が大幅に延長されます。

加工製品の用途に関係なく、 切り屑コントロール がダイナミックミリングアプリケーションを達成させるには必須であるため、この加工プロセスのために開発されたカッタには高度なチップスプリッタ機能の設計が採用されています。これらのチップスプリッタは、工具径の最大 5 倍の切込み深さが必要な用途でも効果的な切り屑コントロールを可能にします。このようなチップスプリッタテクノロジーは、Seco Solid Milling Multi Flute エンドミルのプロダクトシリーズなどのカッタに採用されています。

この広範なカッタの適用範囲は 740 種以上の工具に及び、そのすべてがダイナミックミリング加工プロセス用途に特別に開発設計されました。その範囲内には、6、7、9 枚刃シリーズのカッタ設定があり、そのすべてが、強靭な切れ刃を実現する偏心外周刃処理と、高周波数での微振動を低減して滑らかな切削と優れた加工面仕上げ品質を実現する可変刃先処理機能を備えています。

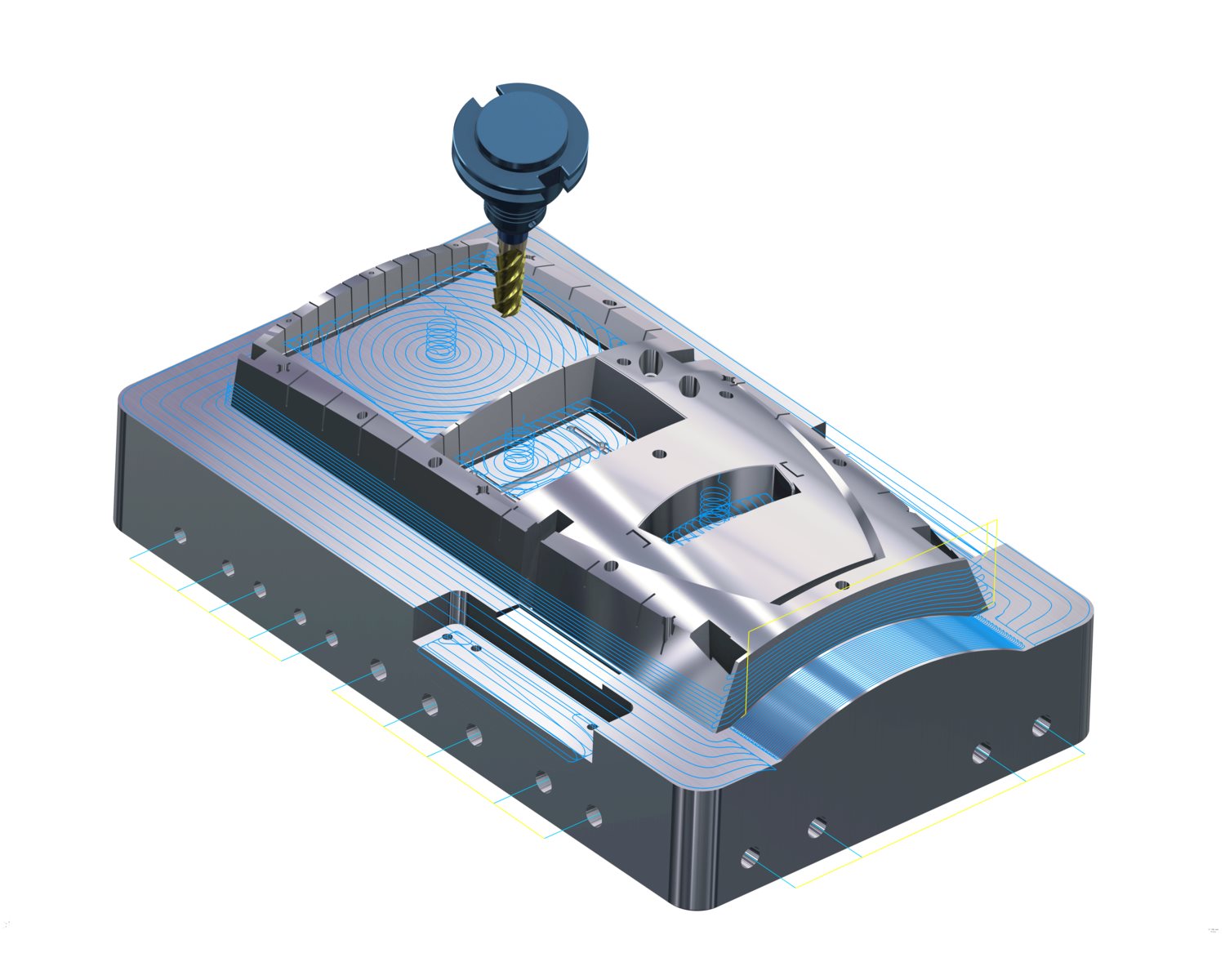

ダイナミックミリング加工プロセスの主な機能要素には、工作機械、CAM ソフトウェア、カッタ、ツールホルダなどが含まれ、それぞれが加工プロセスの成功とツールのパフォーマンスに影響を与えます。工作機械においては、ダイナミックミリングプロセスには高い加減速能力が要求されます。機械的には、ダイナミックミリングプロセスに伴う比較的複雑なカッタパスに対応するための、高度な先読み (数千行) 機能やグラススケール、および優れた全体的剛性を備えた制御機能も必要です。

しかし、ダイナミックミリングプロセスでの加工必要性は増加しています。たとえば、Seco は、多くの刃数 (6 ~ 9 枚の刃数) を有した工具を適用し、径方向の切り込み幅を減らすことで、ダイナミックミリング加工プロセスをより高いレベルに引き上げています。これは、径方向切込み幅は減少しますが、刃あたりの送りが増加して、被削材除去率、加工プロセスの安全性、および工具寿命が著しく向上します。2xD および 3xD のフルート長さが標準ですが、Seco のエンドミルは、 4xD および 5xD に設定されており、加工時に工具の全長を活用してコスト効率を高めることができることを可能にします。

ダイナミックミリング加工の無料ガイドをご覧ください

ダイナミックミリング加工での工具寿命をさらに延ばす目的のために、工場では加工時の径方向切込み幅をさらに低減する傾向にあります。たとえば、6 枚刃エンドミルの場合、通常 10% ~ 12% の径方向切込み幅比率が必要ですが、工場ではその値を半分 ( 5% ~ 6% ) 程度に減らし、送り速度を 2 倍にしています。そうすることで工具の切削角 (AOE) も半分程度に減少します。これらすべての効果により、切削熱の影響が減少して工具寿命が 50% 延長されます。

もう一つのトレンドは、ダイナミックミリング加工プロセスを 4 枚刃エンドミルに適用することです。これらの工具は多くの切り屑排出スペースを確保して、50 番テーパースピンドル接続仕様などの高出力工作機械などでの重切削加工に適用すると、ダイナミックミリング加工プロセスを適用しながら 75% の径方向切込み幅での加工が可能です。これにより、インサートスローアウェイ式カッタで達成可能な切り屑除去率を超え、サイクルタイムが大幅に短縮されます。

さらに、 CAM システム の演算機能がより洗練され、オペレータはダイナミックミリング加工プロセスに信頼性を持てるようになります。

加工プロセスは非常に安定しているため、多くの工場では工作機械によるダイナミックミリングの無人化運転への移行を安心して実施できます。

ダイナミックミリング加工プロセスには多くの利点があるにもかかわらず、工場では効果的な加工プロセスの採用を無視し続けています - その理由としては、ダイナミックミリングの実行手順が理解不十分であったり、またはそのプロセス仕組みが理解できないためです。代わりに、これらの工場では、従来と同様の加工速度と送り速度に固執し、最適な結果を生み出すことができていません。

ダイナミックミリング加工プロセスを適用すると、工場ではミリングサイクル時間を 40% から 70% 程度短縮することが可能です。さらに、多くの場合には加工面仕上げ品質精度を向上させながら、工具寿命を 2 ~ 3 倍に延長します。また、加工プロセスによる被削材除去効率が向上し、切削による発熱の制御にも効果的です。これらすべての効果により、特に無人化運転の場合には、加工プロセスの安全性が保証されます。

プロダクトシリーズをご確認ください:

Inline Content - Gridded Links

Tags: 'advanced roughing solid carbide end mills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64