Le officine puntano a ottimizzare la fresatura di sgrossatura

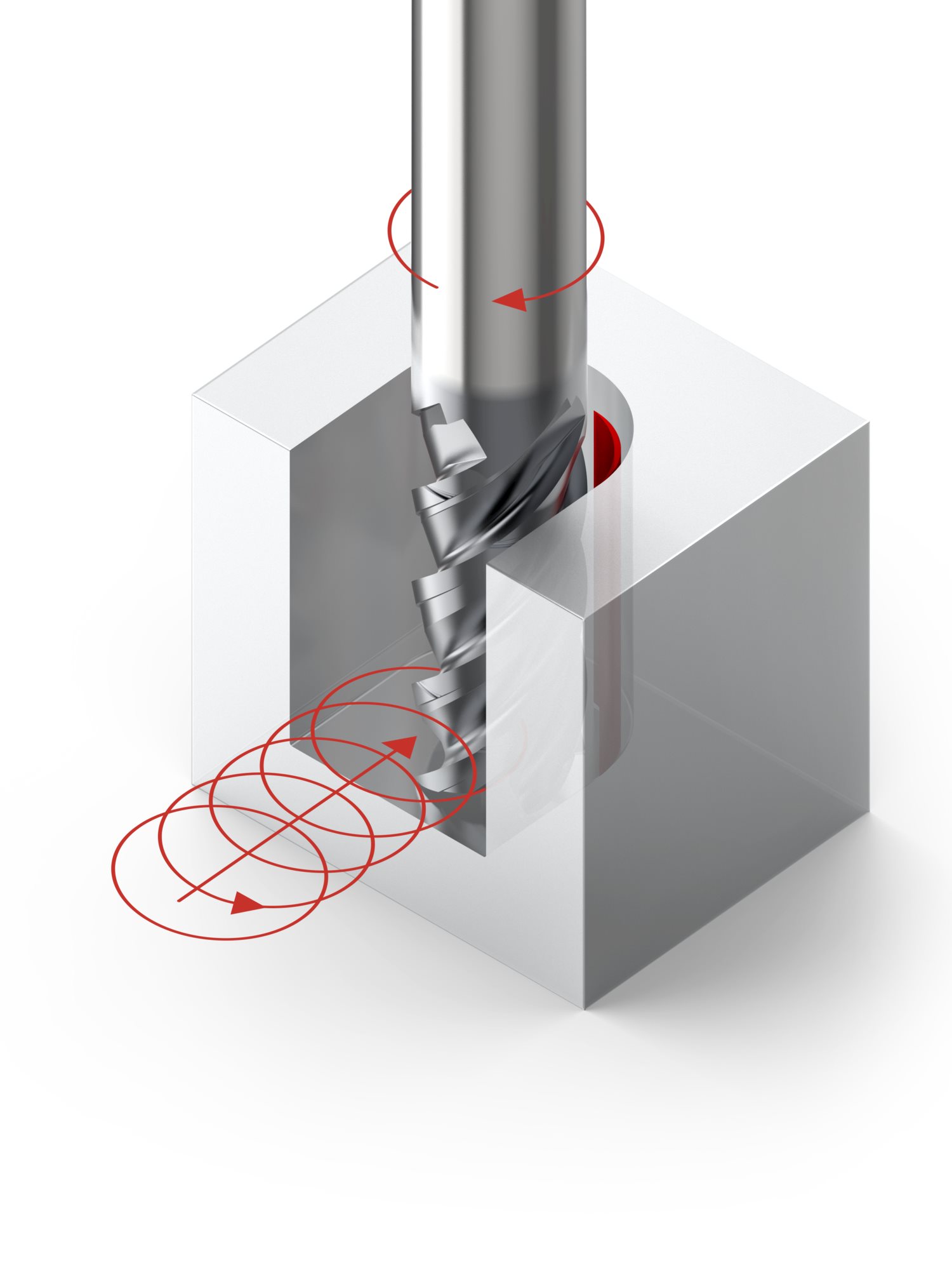

Per ottimizzare la sgrossatura tradizionale, le officine devono optare per velocità e avanzamenti che le macchine utensili e il software possono sostenere in ogni percorso di fresatura.Mentre l'obiettivo nella sgrossatura tradizionale è quello di asportare quanto più materiale possibile in una passata, la Fresatura Dinamica, invece, si basa sul mantenimento di un angolo di impegno costante (AOE) o di un arco di contatto con l'utensile da taglio per ottimizzare le operazioni di sgrossatura. Poiché qualsiasi modifica all'AOE di una fresa integrale con un pezzo in lavorazione influisce sull'utensile, sul pezzo stesso e sulla macchina utensile, un AOE costante, insieme a velocità e avanzamenti sostenibili, prolunga la durata utensile e genera "qualità".

Per ottimizzare la sgrossatura tradizionale, le officine devono optare per velocità e avanzamenti che le macchine utensili e il software possono sostenere in ogni percorso di fresatura. Utilizzando frese integrali a 4 o 5 eliche e lavorazioni di tasche standard, le officine impegnano dal 50% al 100% dell'utensile. Purtroppo, con questo metodo, si verificano problemi quando l’utensile si affoga in un angolo .

Poiché lo stepover dell'utensile non viene regolato di conseguenza, l’utensile si impegna eccessivamente, provocando probabili vibrazioni. -. A loro volta, le vibrazioni vengono trasferite sulla superficie generata causando una usura prematura dell'utensile, nonché una finitura superficiale scarsa che richiede ulteriori operazioni.

La Fresatura Dinamica è particolarmente adatta alla lavorazione di particolari a formaprismatica 2D e per qualsiasi altra forma che consenta di utilizzare l'intera lunghezza dell’elica dell’utensile da taglio con impegno assiale da 2 a 5xD. Queste potenziali applicazioni si trovano spesso in molti settori manifatturieri, che vanno dalla medicina alla produzione di stampi.

Nelle applicazioni del medicale, i produttori in genere sgrossano i piatti tibiali per impianti al ginocchio dal pieno. Mentre gli utensili da taglio a quattro eliche si adattano perfettamente a questa attività, quelli a cinque o sei eliche consentono ai produttori di applicare la Fresatura Dinamica. L'elica, la spoglia, il disimpegno angolare e le lunghezze delle eliche corte di questi utensili da taglio si combinano per dare vita a un robusto utensile di sgrossatura che gestisce la sgrossatura laterale e le tecniche di Fresatura Dinamica per offrire tempi di ciclo più brevi e una maggiore durata utensile.

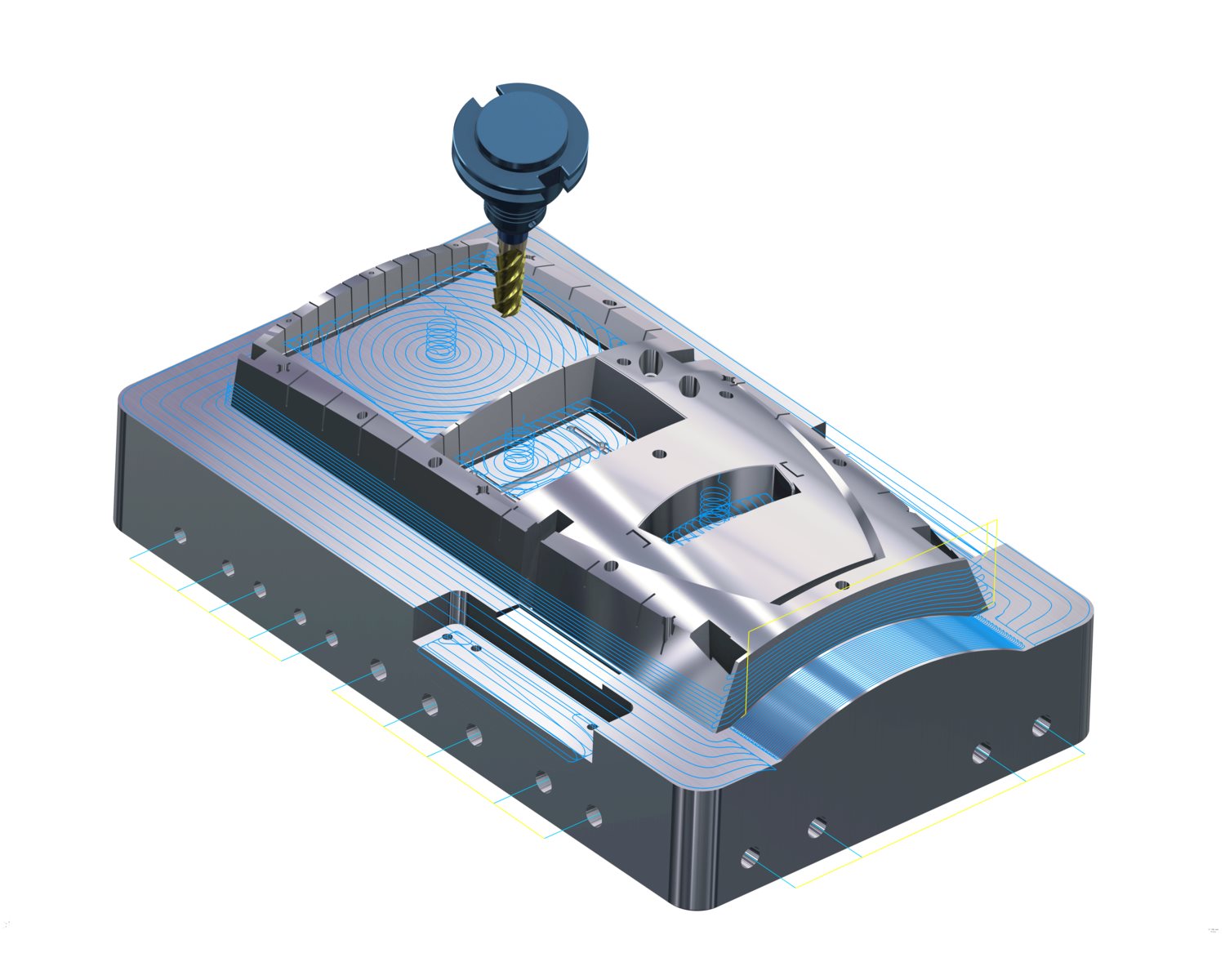

Poiché la Fresatura Dinamica riduce drasticamente le operazioni di sgrossatura e quindi i tempi di ciclo, il suo utilizzo è cresciuto in tutti i segmenti dell’industria. Prendiamo ad esempio la costruzione degli stampi. Quando si sgrossano gli stampi, i produttori cercano di creare una forma quasi netta nel minor tempo possibile. La Fresatura Dinamica aiuta a raggiungere questo obiettivo garantendo un AOE costante che consente una rimozione più rapida del materiale da lavorare.

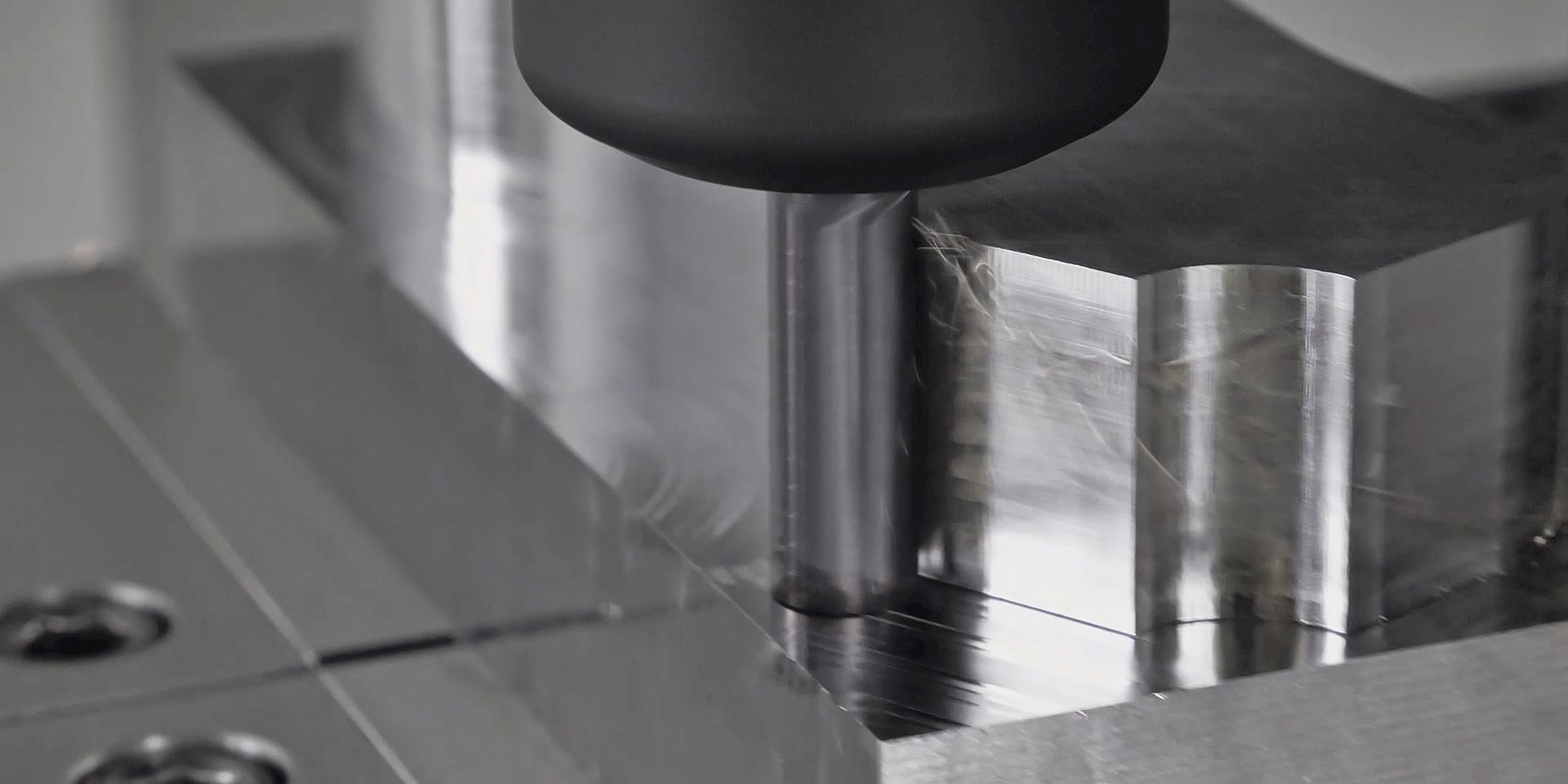

I materiali da lavorare ideali per la Fresatura Dinamica sono quelli che tendono a indurirsi a causa del calore generato durante le applicazioni di sgrossatura tradizionali. Questi includono acciai per utensili, acciai inossidabili Duplex, acciaio inox PH, Inconel, titanio e altre leghe resistenti al calore. La Fresatura Dinamica, invece, genera livelli inferiori di calore nella zona di taglio. Ciò, a sua volta, riduce la possibilità di deformazione della parte e contribuisce a prolungare la durata utensile.

Indipendentemente dall'applicazione , il controllo truciolo è obbligatorio per una Fresatura Dinamica di successo, motivo per cui gli utensili da taglio sviluppati per questa strategia saranno dotati di design avanzati come il chip splitter. Questi chip splitter forniscono un controllo truciolo efficace anche nelle applicazioni che richiedono profondità di taglio fino a cinque volte il diametro dell'utensile. Questa tecnologia di chip splitter viene utilizzata su utensili da taglio come quelli della linea di frese integrali multi-elica di Seco.

Questa vasta gamma di utensili da taglio copre oltre 740 utensili, tutti sviluppati appositamente per la Fresatura Dinamica. All'interno di tale gamma sono presenti serie di utensili da taglio a 6, 7 e 9 eliche, tutti con disimpegni eccentrici del diametro esterno che consentono di ottenere taglienti più robusti e un'indicizzazione variabile per ridurre le armoniche e garantire un taglio dolce e migliori finiture superficiali.

Le variabili chiave della Fresatura Dinamica includono la macchina utensile, il software CAM, l’utensile da taglio e il portautensili, ognuno dei quali ha un impatto sull’esito positivo del processo e sulle prestazioni dell'utensile. Sul lato della macchina utensile, sono necessarie elevate capacità di accelerazione/decelerazione per la Fresatura Dinamica. Inoltre, le macchine devono essere sottoposte a controlli con funzionalità di lookahead avanzata (un paio di migliaia di linee), avere righe ottiche e una buona rigidità complessiva per stare al passo con i percorsi dell’utensile da taglio relativamente complessi coinvolti nella Fresatura Dinamica.

Tuttavia, la Fresatura Dinamica continua a evolversi. Ad esempio, Seco sta portando la Fresatura Dinamica a livelli più elevati, applicando utensili con più eliche (da 6 a 9) e riducendo le profondità radiali di taglio. Ciò significa che gli stepover sono ridotti, ma l’avanzamento al dente viene incrementato per aumentare ulteriormente l’asportazione, la sicurezza dei processi e la durata utensile. Mentre le lunghezze dell’elica 2 e 3xD sono la norma, Seco è arrivata a 4 e 5xD, il che significa che le officine possono sfruttare l'intera lunghezza di taglio di un utensile per migliorare l'efficacia dei costi.

Scopri la guida gratuita alla Fresatura Dinamica

Per aumentare ulteriormente la durata utensile nella Fresatura Dinamica, le officine stanno tendendo a ridurre ulteriormente gli stepover. Ad esempio, un utensile a 6 eliche normalmente richiederebbe uno stepover dal 10% al 12%, ma le officine stanno ora riducendo tale quantità della metà (dal 5% al 6%), raddoppiando, quindi, la velocità di avanzamento. In questo modo si dimezza anche l'AOE. Tutto ciò riduce la zona interessata dal calore e aumenta la durata utensile.

Un'altra tendenza è l'applicazione della Fresatura Dinamica alle frese integrali a 4 eliche. Questi utensili offrono più spazio per la rimozione del truciolo e, se utilizzati su macchine ad alta potenza per impieghi gravosi come quelli con mandrini conici CAT 50, sono possibili stepover del 75%, pur applicando la strategia di Fresatura Dinamica. Ciò si traduce in asportazioni superiori a quelle ottenibili con gli utensili da taglio sostituibili e in riduzioni significative dei tempi di ciclo.

Inoltre, man mano che gli algoritmi del sistema CAM diventano più sofisticati, gli operatori acquisiscono maggiore fiducia nelle operazioni di Fresatura Dinamica.

Il processo è diventato così stabile che molte officine si sentono a proprio agio lasciando che una macchina esegua la Fresatura Dinamica senza supervisione.

Grazie alla Fresatura Dinamica, le officine possono ridurre i tempi ciclo. Inoltre, spesso raddoppia e triplica la durata utensile, migliorando al contempo le finiture superficiali del pezzo in lavorazione. Infine, la strategia di fresatura aumenta l’asportazione e aiuta a controllare la generazione di calore. Tutto ciò garantisce la sicurezza dei processi, soprattutto quando si tratta di operazioni non assistite.

Scopri la nostra gamma di prodotti:

Inline Content - Gridded Links

Tags: 'advanced roughing solid carbide end mills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64