Optimoitu rouhintajyrsintä

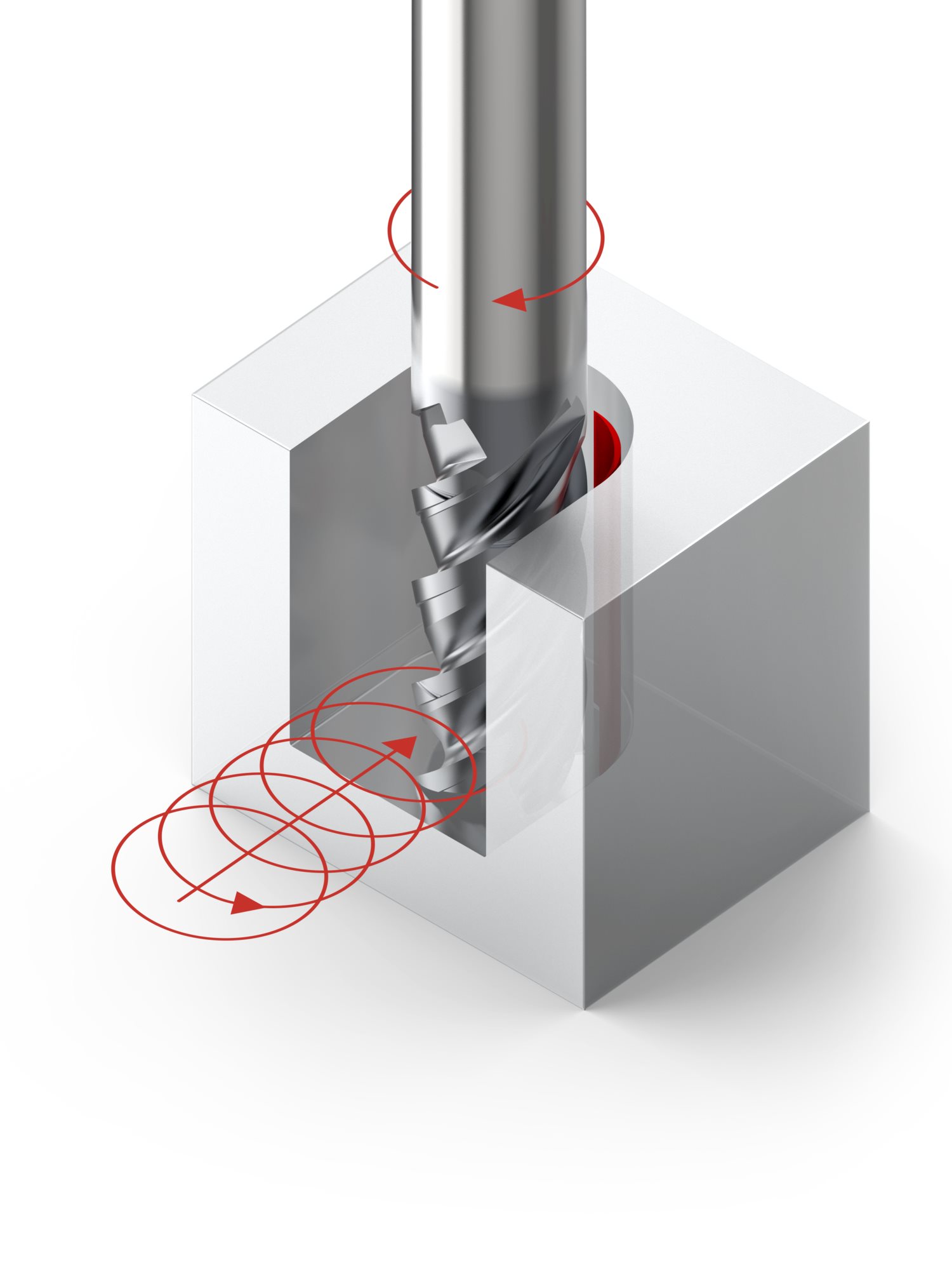

Perinteisen rouhinnan optimoimiseksi konepajojen on valittava nopeudet ja syötöt, jotka työstökoneet ja ohjelmistot pystyvät toteuttamaan.Perinteisen rouhinnan tavoitteena on poistaa mahdollisimman paljon materiaalia yhdellä ajolla, kun taas Dynaaminen jyrsintä perustuu vakioidun kosketuskulman (AOE) tai -kaaren ylläpitämiseen jyrsimessä optimoiden rouhinnan. Koska kaikki muutokset varsijyrsimen kosketuskulmassa AOE työkappaleen kanssa vaikuttavat työkaluun, työkappaleeseen ja työstökoneeseen. Johdonmukainen AOE sekä sopiva lastuamisnopeus pidentää jyrsimen käyttöikää ja tuottaa laadukkaita osia.

Perinteisen rouhinnan optimoimiseksi konepajojen on valittava nopeudet ja syötöt, joihin työstökoneet pystyvät. Käyttämällä 4- tai 5-leikkuisia jyrsimiä ja vakiotyökiertoja konepajat käyttävät 50–100 % jyrsimestä. Valitettavasti tämän käytännön kanssa ilmenee ongelmia nurkkien koneistuksessa.

Koska työkalun siirtoa ei muuteta, jyrsimen kosketuskulma kasvaa ja usein aiheutuu värinää. Värinä puolestaan siirtyy osan pintaan ja aiheuttaa ennenaikaista työkalun kulumista sekä huonon pinnanlaadun, joka usein vaatii lisätoimenpiteitä.

Dynaaminen jyrsintä soveltuu hyvin 2D-prismatyyppisille osille ja kaikille työkappaleille, jotka mahdollistavat jyrsimen koko lastu-uran pituuden käytön 2–5xD sivujyrsinnässä. Tällaisia työkappaleita löytyy monilta valmistusaloilta lääketieteellisestä muottien valmistukseen.

Lääketieteellisissä sovelluksissa polvi-implanttien sääriluun alustat rouhitaan kiinteään materiaaliin. Vaikka nelileikkuiset varsijyrsimet sopivat hyvin tähän, viisi- tai kuusileikkuiset mahdollistavat valmistajille dynaamisen jyrsinnän käytön. Näiden jyrsinten geometrian päästö lyhyet lastu-urapituudet muodostavat yhdessä vahvan rouhintatyökalun, joka sopii sivurouhintaan sekä dynaamiseen jyrsintään, joka lyhentää työkiertoaikoja ja pidentää työkalun käyttöikää.

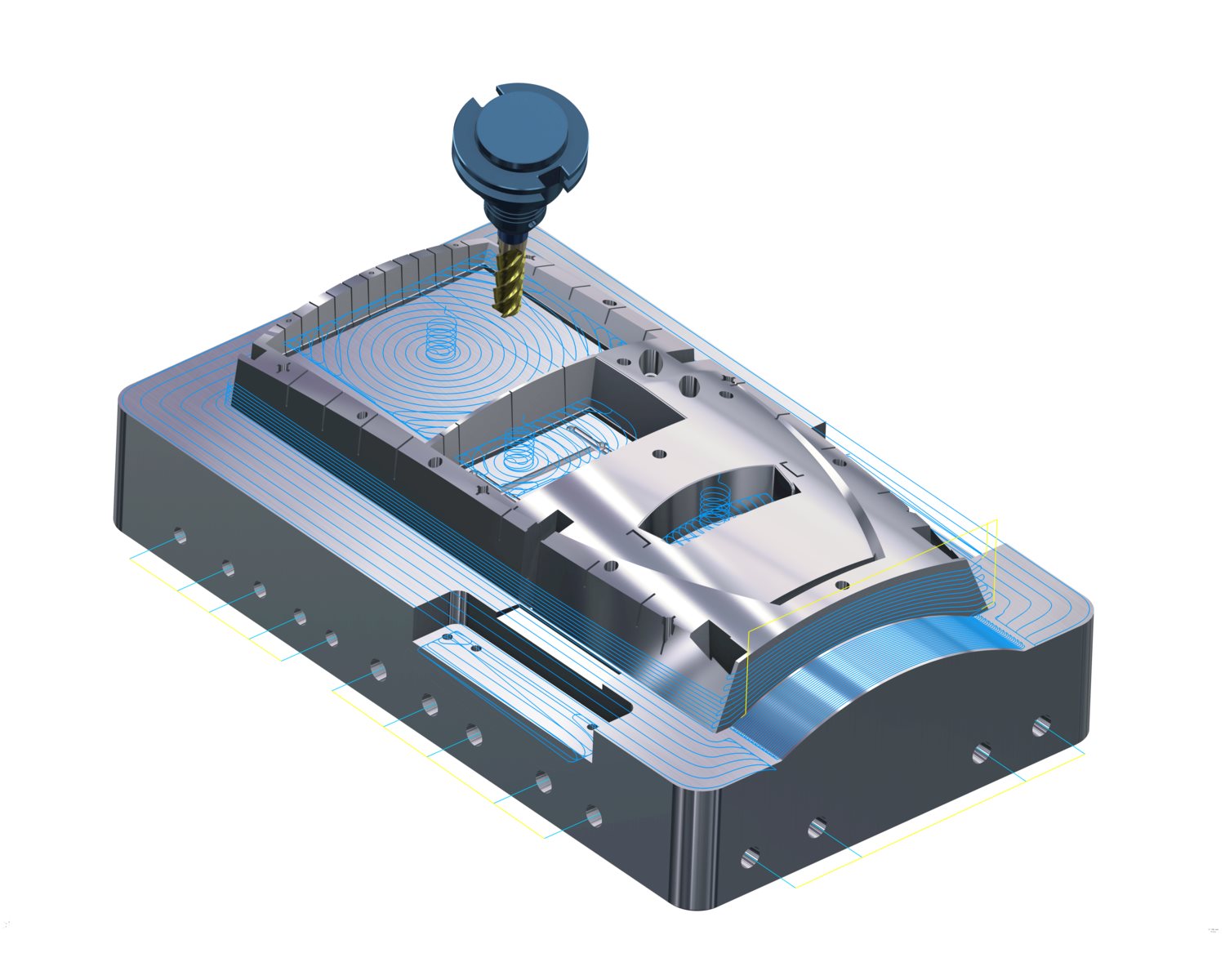

Koska dynaaminen jyrsintä lyhentää rouhinta-aikaa ja siten sykliaikoja dramaattisesti, sen käyttö on kasvanut kaikilla teollisuuden aloilla. Esimerkiksi muottien valmistus. Rouhittaessa muotteja muotinvalmistajat pyrkivät lähelle lopullisia mittoja mahdollisimman lyhyessä ajassa. Dynaaminen jyrsintä auttaa saavuttamaan tämän varmistamalla vakio kosketuskulman AOE:n, joka mahdollistaa nopeamman materiaalin poiston.

Ideaalisia materiaaleja dynaamiseen jyrsintään ovat materiaalit, jotka rouhinnan aikana lämmön vaikutuksesta työstökarkenevat. Näitä ovat työkaluteräkset, ruostumattomat Duplex-teräkset, PH ruostumaton teräs, InconelÒ, titaani ja muut korkean lämpötilan seokset. Dynaaminen jyrsintä sitä vastoin tuottaa vähemmän lämpöä lastuamisvyöhykkeellä. Tämä puolestaan vähentää osan muodonmuutosten mahdollisuutta ja auttaa pidentämään työkalun käyttöikää.

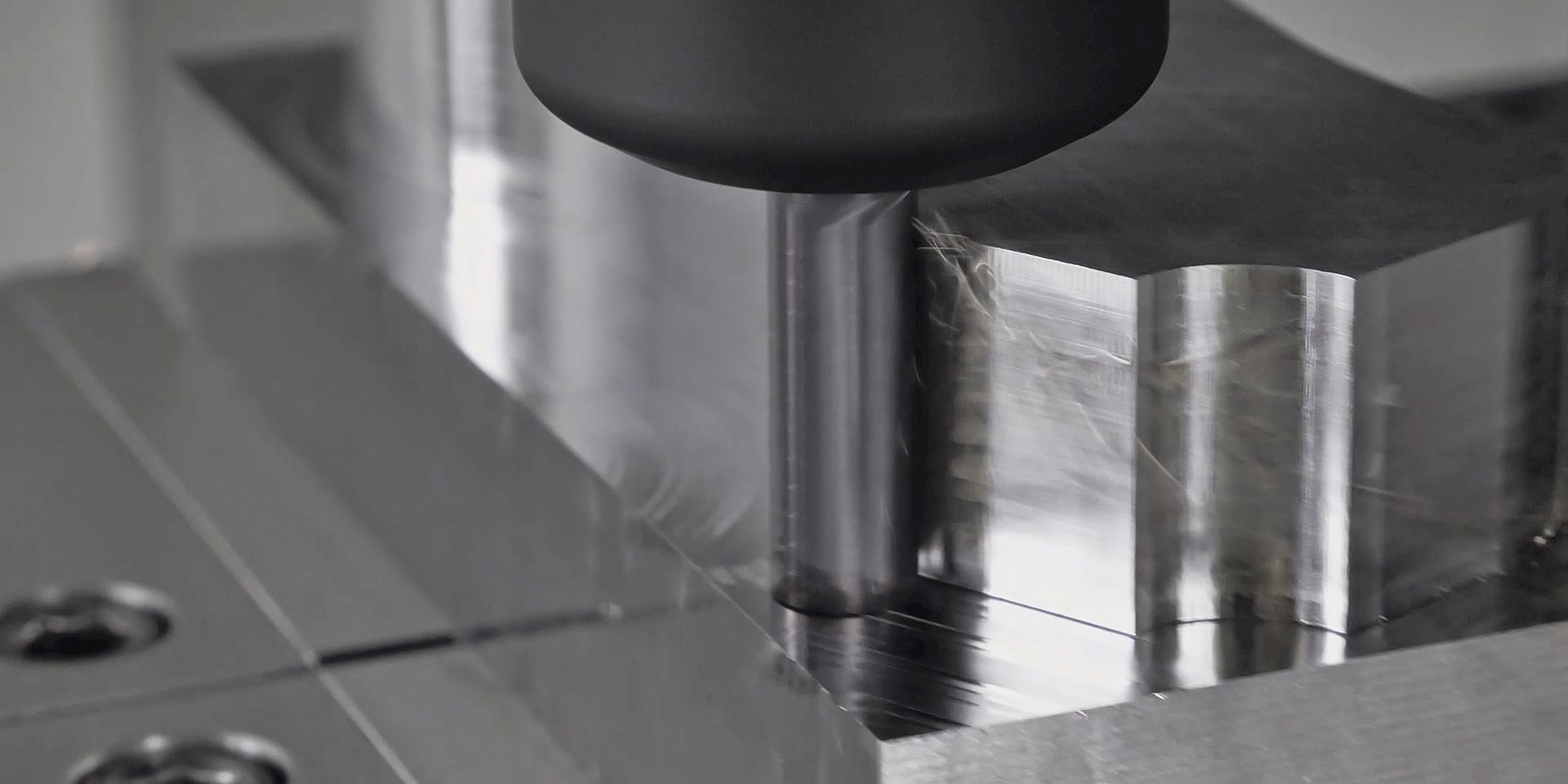

Työkappaleen sovelluksesta riippumatta lastunhallinta on välttämätöntä onnistuneen dynaamisen jyrsinnän kannalta, minkä vuoksi menetelmää varten kehitetyissä jyrsimissä on edistynyt lastunkatkaisu. Se tarjoaa tehokkaan lastunhallinnan myös sovelluksissa, joissa lastuamissyvyys on jopa viisi kertaa jyrsimen halkaisija. Tämä lastunkatkaisuominaisuus on Seco Solid Milling Multi Flute -täyskovametallisissa varsijyrsimissä.

Laaja jyrsinvalikoima kattaa yli 740 tuotetta, jotka kaikki on kehitetty erityisesti dynaamiseen jyrsintään. Tuotevalikoimassa on 6-, 7- ja 9-leikkuisia varsijyrsimiä, joissa kaikissa on epäkeskeinen ulkoreunan päästö, joka tekee lastuamissärmästä vahvemman sekä differentiaalijako, joka vähentää harmonista värinää, jolloin lastuaminen on tasaista ja pinnanlaatu erinomainen.

Dynaamisen jyrsinnän keskeisiä muuttujia ovat työstökone, CAM-ohjelmisto, jyrsin ja sen pidin, joista jokainen vaikuttaa prosessin onnistumiseen ja suorituskykyyn. Työstökoneiden puolella dynaamiseen jyrsintään tarvitaan suuria kiihdytys-/hidastusominaisuuksia. Koneissa on oltava moderni ohjaus, jossa on ennakointitoiminto (lukukyky pari tuhatta riviä), hyvä yleinen jäykkyys/tukevuus, jotta ne pysyisivät dynaamisen jyrsinnän suhteellisen monimutkaisissa jyrsinradoissa.

Dynaaminen jyrsintä kuitenkin kehittyy edelleen. Esimerkiksi Seco vie dynaamisen jyrsinnän korkeammalle tasolle käyttämällä jyrsimiä tiheämmällä hammastuksella – missä tahansa 6–9 uraa – ja pienentämällä radiaalista lastuamissyvyyttä. Tämä tarkoittaa, että porrastukset vähenevät, mutta syöttöä hammasta kohti kasvaa materiaalin poistonopeuden, prosessin turvallisuuden ja työkalun käyttöiän lisäämiseksi. Vaikka 2- ja 3xD-pituudet ovat normaaleja, Seco on edennyt 4- ja 5xD-pituuksiin, mikä tarkoittaa, että konepajat voivat hyödyntää jyrsimen täyttä lastuamispituutta kustannustehokkuuden parantamiseksi.

Tutustu ilmaiseen dynaamisen jyrsinnän oppaaseen

Dynaamisen jyrsinnän työkalujen käyttöiän pidentämiseksi pyritään vähentämään sivusiirtoja entisestään. Esimerkiksi 6-leikkuinen jyrsin, joka vaatisi tavallisesti 10–12 prosentin kosketuskulman, mutta konepajat vähentävät nyt määrää puoleen – 5–6 prosenttia – ja kaksinkertaistavat sitten syöttönopeuden. Tämä puolittaa myös AOE:n. Kaikki tämä vähentää lämpökuormaa ja pidentää työkalun käyttöikää 50 %

Toinen trendi on dynaamisen jyrsinnän soveltaminen 4-leikkuisiin varsijyrsimiin. Nämä työkalut tarjoavat enemmän lastutilaa ja kun niitä käytetään suurella teholla, raskailla koneilla, kuten CAT 50 kartion karoilla, 75 %:n sivusiirto on mahdollista dynaamista jyrsintästrategiaa käytettäessä. Tämä johtaa metallin poistonopeuteen, joka on suurempi kuin vaihtopalajyrsimillä on saavutettavissa ja työstöajat lyhenevät.

Lisäksi CAM-ohjelmiston algoritmit kehittyvät entistä paremmiksi, käyttäjät luottavat dynaamisiin työstöratoinin enemmän.

Prosessista on tullut niin vakaa, että monet konepajat suorittavat dynaamisen jyrsinnän ilman valvontaa.

Dynaamisen jyrsinnän monista eduista huolimatta konepajat laiminlyövät tehokkaan koneistusstrategian – joko siksi, etteivät he osaa toteuttaa sitä tai eivät ymmärrä sen toimintaa. Sen sijaan nämä konepajat pitävät kiinni vanhentuneista nopeus- ja syöttöparametreista, jotka eivät tuota optimaalisia tuloksia.

Dynaamisen jyrsinnän avulla konepajat voivat lyhentää jyrsinnän jaksoaikoja 40–70 %. Lisäksi se usein kaksin- ja kolminkertaistaa työkalun käyttöiän ja parantaa samalla työkappaleen pinnanlaatua. Lisäksi jyrsintästrategia parantaa lastuvirtaa ja auttaa hallitsemaan jyrsimen lämpökuormitusta. Kaikki tämä takaa prosessin turvallisuuden, varsinkin kun on kyse miehittämättömästä toiminnasta.

Tutustu tuotevalikoimaamme:

Inline Content - Gridded Links

Tags: 'advanced roughing solid carbide end mills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64